改良西门子工艺物料平衡的计算与分析

李斌 张铁锋 杨楠 李寿琴

(1. 四川永祥新能源有限公司,四川 乐山 614800;2.山东鲁新设计工程有限公司,山东 淄博 255000;3.四川永祥股份有限公司,四川 乐山 614800)

0 引言

改良西门子法制备多晶硅已有数十年历史,整个工艺过程仅涉 及到Si、Cl和H三种元 素,包括H2、HCl、SiH2Cl2、SiHCl3和SiCl4等组份。但由于化学反应较多,副产物SiH2Cl2和SiCl4需要在不同的反应单元之间转化和循环,使得整个工艺流程较为复杂。改良西门子法本质上是一个单质元素化学提纯,即粗硅变成高纯晶硅的过程,Cl和H元素仅在系统内转化和传递,理论上为零消耗。但实际上伴随杂质的排放,Si、Cl和H不可避免存在流失,造成物料额外消耗。对改良西门子法进行物料平衡计算与分析,有助于明晰Si、Cl和H三元素在整个工艺系统中的质量传递过程,是优化工艺流程、改善能量网络和降低物料单耗的基础,也对解决生产瓶颈、发掘装置潜能和减少废物排放等方面具有重要意义。本文通过对各过程所涉及的化学反应及其转化率进行分析,根据质量守恒和物质的量守恒关系,理论计算并建立了较为完整的改良西门子工艺的物料平衡模型,并结合生产实际分析了各化学反应的转化率和收率对物料平衡的影响,结果和方法可以为改良西门子法制备多晶硅工艺的设计和实际生产提供参考。

1 工艺流程与分析

1.1 工艺描述

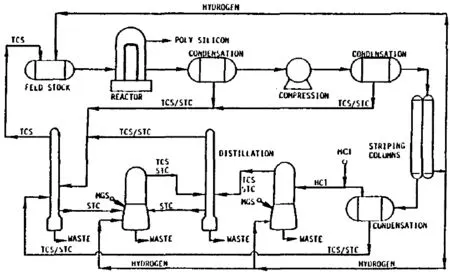

西门子法制备多晶硅工艺经历了三个显著的发展阶段,实现了如图1所示的闭环式改良西门子工艺流程[1]。

图1 改良西门子法制备多晶硅工艺流程

改良西门子法核心工艺是SiHCl3与H2在钟罩式还原炉内发生化学气相沉积反应还原生成多晶硅,该工艺还包括SiHCl3合成、氯硅烷分离与提纯、还原尾气回收、SiCl4氢化等过程。SiCl4氢化又可分为热氢化和冷氢化两种技术路线,热氢化由于运行电耗高,目前基本上已被冷氢化所取代。近年来国内又引进了反歧化技术处理副产物SiH2Cl2,使得副产物的回收利用得到了进一步提高。尾气回收单元使还原尾气中的各组份得以分离,其中HCl返回至SiHCl3合成重新得以利用,大部分H2循环返回原单元,富产的部分H2送至冷氢化单元参与反应。

1.2 化学反应

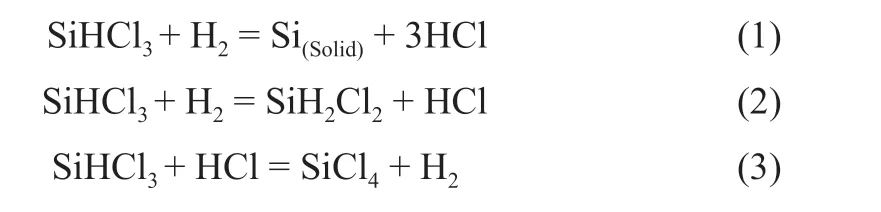

对于还原反应,文献[2-3]提出了14种气相物质,9个气相反应和10个表面反应,文献[4]报道了24个气相反应和9个表面反应。文献[5]将硅的表面沉积反应和氯硅烷的气相反应分开计算,气相反应基于Gibbs自由能最小原理,对多晶硅还原炉内气相平衡进行了分析,并在宏观上将还原反应方程归纳为以下(1)~(3)式:

根据文献[6-8],SiCl4氢化反应方可按以下(4)式:

SiHCl3合成反应方程可按以下(5)~(7)式:

SiH2Cl2反歧化反应方程可按以下(8)式:

进行物料平衡的计算。

1.3 组份收率

收率是生产过程控制的重要经济指标,是合格产品和中间产品的产量与理论产量的比例。在改良西门子法制备多晶硅的实际过程中,包括SiHCl3的提纯和杂质排放、还原间歇操作的置换、系统压力平衡和泄放等,都会造成Si、Cl和H等的损失,造成物料平衡的理论模型被打破。

2 结果与讨论

2.1 物料平衡理论模型

改良西门子法制备多晶硅,在没有元素损耗条件下的物料平衡模型即理论模型。根据上述各反应方程的转化率大小,以多晶硅目标产量10000t/a计,计算得到如图2所示的改良西门子工艺物料平衡的理论模型。

图2 物料平衡理论模型

从图2可见:(1)10000t/a的多晶硅,需要403274t/a SiHCl3,即还原SiHCl3多晶硅转化率为12%左右。(2)还原还生成大量的SiCl4为181434.5t/a。不考虑SiH2Cl2反歧化消耗的部分,则冷氢化装置的规模不应低于181434.5t/a年。(3)SiHCl3合成和SiCl4氢化分别消耗了20.2%和79.8%的原料硅。

物料平衡理论模型是多晶硅装置系统工艺设计的基础,确定了各单元工艺装置的规模,以及长周期设备如多晶硅还原炉、冷氢化流化床反应器以及压缩机等的能力。理论模型的建立,除多晶硅的目标产量外,仅与各反应转化率大小和H2配比有关。但不同的工艺操作参数和不同的设备型式,各反应转化率也不同,所以在理论模型设计时,应合理设定各反应转化率,避免理论模型与实际出现大的偏差。

2.2 还原多晶硅转化率对物料平衡的影响

还原SiHCl3总进料量是物料平衡计算的源点,SiHCl3总进料量由四部分组成,即来源于SiHCl3合成、SiH2Cl2反歧化、SiCl4冷氢化和还原未参与反应被直接回收的SiHCl3。还原反应过程中,多晶硅转化率越高,SiHCl3的进料量越小,SiHCl3各来源的量也不同,如图3所示。

图3 SiHCl3单耗与来源占比

如图3所示:(1)随着还原SiHCl3多晶硅转化率从8%提升至14%,还原SiHCl3单耗从60.49减至34.57,下降幅度达42%。(2)还原SiHCl3总进料量来源,其中还原回收SiHCl3占比较大,占51.05%~41.46%;SiHCl3合成所供最少,比例低于2.60%。同时随着还原SiHCl3多晶硅转化率提高,冷氢化供SiHCl3占比呈上升。(3)SiH2Cl2反歧化不仅提供11.46%~22.36%的SiHCl3,同时还转化部分SiCl4,可以分担冷氢化的负荷。随着SiHCl3多晶硅转化率不同,系统产生的副产物SiCl4总量,以及通过SiH2Cl2反歧化和SiCl4冷氢化分别转化的比例如图4所示。

图4 SiCl4总生成量与转化占比

如图4所示,系统产生的SiCl4总量随着SiHCl3多晶硅转化率增加而减少,其中冷氢化消耗的SiCl4的比例从62.81%增加到85.62%,但由于产生的SiCl4总量呈减少趋势,冷氢化需要处理的SiCl4的量仍基本维持不变。

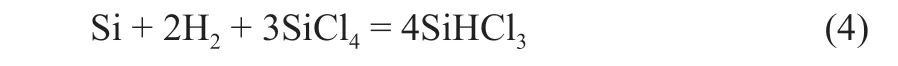

2.3 冷氢化SiCl4转化率对冷氢化总进料的影响

还原产SiCl4质量为多晶硅产量22.65~16.88倍,SiHCl3合成所产生的SiCl4量较小。SiCl4除由SiH2Cl2反歧化处理一部分外,其余部分均由冷氢化进行转化。冷氢化SiCl4的转化率是衡量冷氢化装置效率重要的参数。SiCl4的处理量一定时,转化率越高,冷氢化装置效率越高,设备固定投资和运行费用越低,SiCl4冷氢化系统进料量越低。冷氢化SiCl4转化率对冷氢化SiCl4总进料量的影响如图5所示。

从图5可见,冷氢化SiCl4转化率对SiCl4总进料量成反比例关系,这与转化率的定义是相吻合的。一般冷氢化SiCl4转化率通过分析化验液相产品混合物中的SiHCl3的含量来推算,转化率、SiHCl3的液相质量分率和液相摩尔分率的关系如图6所示。

图5 冷氢化SiCl4转化率与总进料量的关系

图6 转化率与SiHCl3的液相分率的关系

2.4 氯硅烷精馏收率对物料平衡的影响

SiHCl3合成、冷氢化、反歧化单元制备和转化的SiHCl3中间产品,富含硼、磷和金属等重沸点和轻沸点杂质,通过精馏等工艺进行分离和提纯,将杂质排放到系统之外,而获得高纯SiHCl3。在精馏提纯过程或多或少存在氯硅烷的损耗,氯硅烷组份的收率对Si、Cl和H三元素的单耗有较大的影响,收率越高,单耗越小。还原SiHCl3总进料量是物料平衡计算的源点,氯硅烷组份的收率也直接影响工艺系统向还原供给高纯SiHCl3的总量。氯硅烷收率偏低,则向还原供给SiHCl3的总量减少,直接影响多晶硅产量。图7为向还原供给高纯SiHCl3的总量与精馏SiHCl3和SiCl4收率的关系。

如图7所示,当精馏单元SiHCl3和SiCl4的收率为100%时,系统向还原供给的高纯SiHCl3正好满足还原10000t/a SiHCl3的总量的要求。极端情况时,当精馏的SiHCl3收率为零,还原将不能获得高纯SiHCl3;当精馏的SiCl4收率为零时,还原仍可获得近2.1×105t/a的高纯SiHCl3。

图7 精馏收率对高纯SiHCl3的影响

SiHCl3和SiCl4的收率小于100%时,向还原供给的高纯SiHCl3则不足,为使多晶硅的产量仍满足平衡要求,需要将排放的Si、Cl和H三元素进行补入。补入的方式有多种,可以通过直接外补SiCl4、直接外补SiHCl3和通过SiHCl3合成等。无论是持续性,还是间歇性造成的Si、Cl和H三元素损失,这些方式对于工艺系统均是有效的,选择哪种方式,需要根据系统的物料平衡和装置配置情况,还要综合考虑经济性分析。

3 结语

物料平衡是建立在化学反应和组份收率基础之上的,改良西门子法制备多晶硅工艺的物料平衡,其核心在还原反应,其他单元都是围绕还原高纯SiHCl3的总进料需求量和副产物产量而进行匹配的。改良西门子法制备多晶硅工艺物料平衡的理论模型,对分析各反应转化率对物料平衡的影响,确定各工艺装置的规模以及各流股的组成与流量大小有重要意义。组份收率对Si、Cl和H三元素的单耗和供给还原的高纯SiHCl3的总进料有直接影响。