运用饱和蒸汽清洗技术分离零件表面颗粒物的技术

秦绪波 燕峰 徐平

(1.湖南中航精工有限公司,湖南 长沙 410200; 2.湖南机电职业技术学院,湖南 长沙 410151)

1 颗粒物概述

1.1 颗粒物概念

颗粒物[1],是指尺寸用纳米或微米单位来度量的细小微粒。通常指气溶胶体系中或人类生活环境中均匀分散的各种固体或液体微粒。工业清洗零件表面颗粒物[2],是指因加工制造、存放环境、运输装卸等因素,产生附着在零件表面的细小污垢、杂质等颗粒物。

1.2 常见颗粒物分类及影响

自然环境产生的颗粒物,主要是由有机物和无机物构成的复杂混合物。例如,空气中的粉尘、焚烧产生的烟尘、天然的海盐等。其大小一般在几纳米到几十微米范围,沉降在金属零件表面,会造成各类化学腐蚀。

人为因素产生的颗粒物,主要包括工业生产制造及应用中的金属和非金属颗粒污染物。例如,金属切削加工后放置在空气中的氧化颗粒,焊接零件产生的残渣,机械传动配合处因磨损产生的颗粒物等。其大小一般在几微米到几毫米不等,会造成零部件质量和使用功能缺陷。

1.3 工业清洗颗粒物产生及影响

工业清洗零件表面颗粒物产生,主要包括以下三种情况:

一是因零件在加工制造过程中冷却需要,所使用的切削乳化液、冷却油等,附着在零件表面的细小微粒;

二是因零件进行机加工后,存放在空气中粘附的灰尘等颗粒;

三是因零件长期搁置油污等不洁净环境,在其表面产生的固化油污物、污垢等微粒。

2 工业清洗分类

工业清洗,是指运用配备合适清洗试剂的清洗设备[3],针对航空航天、工程机械等工业设备的组成零部件或机体等表面,因其受化学、生物或物理的作用,而形成的各类油污、杂质等污垢物进行清洁,使其恢复原来表面状况的过程。

工业清洗按其分类依据不同,主要包括以下四种分类方式:

一是按清洗精细度要求,分为一般工业清洗、精密工业清洗、超精密工业清洗;

二是按清洗方法,分为物理清洗、化学清洗、电子清洗;

三是按清洗媒介,分为湿式清洗和干式清洗;

四是按清洗状态,分为投产前清洗、不停产清洗和停产检修清洗。

饱和蒸汽是无色、无味、无腐蚀气体,集环保、安全、无污染于一体的精密、干式、物理、不停产自动化清洗技术。

抽选我院2016年10月至2017年4月收治的35例糖尿病患者作为研究对象,其中男性患者19例,女性患者16例,年龄58~69岁,平均年龄(64.3±2.2)岁。1型糖尿病6例,2型糖尿病29例。

3 零件表面颗粒物分离清洗技术

3.1 颗粒物分离清洗技术原理

零件表面颗粒物分离[4],是指给予颗粒物一定的声能、热能、动能、光能等能量,并将此能量转换成颗粒物机械振动,从而破坏颗粒物与待清洗零件表面的吸附,使颗粒物从待清洗零件表面脱离,达到清洗效果的技术。

3.2 颗粒物分离清洗技术分类及原理

工业用清洗技术主要包括以下五类:

一是超声波清洗。主要是由超声波发生器发出的高频振荡信号,转换成高频机械振荡冲击波而传播到清洗溶剂介质中,与其周围产生空化效应,破坏不溶性污物,而使他们分散于清洗溶剂中;

二是高压水射流清洗。主要是用高压泵喷出的高压水,经过喷嘴转换为高压力、高流速的射流,以高的射流冲击动能,连续作用在待清洗零件表面,从而使污垢物脱落;

三是激光清洗。主要是待清洗零件表面上的污染层,吸收了激光器发射的高强度、短脉冲激光束,在焦点处产生高温,从而使污染物急剧膨胀产生冲击波,使污染物变成碎片并被剔除;

四是等离子清洗。主要是在真空状态(10~100Pa)下,使电极之间形成高频交变电场,在交变电场的激荡下,形成活性等离子体,对被清洗物进行物理轰击与化学反应双重作用,使被清洗物表面污染物变成颗粒物和气态物,经过抽真空排出;

五是高温高压饱和蒸汽清洗。主要是利用180℃高温后产生的饱和蒸汽,在10MPa的高大气压力下,采用特殊设计的喷头将蒸汽的压力、速度和温度作用于工件内外表面,形成冲击波,对零件表面油膜、油渍污垢、颗粒附着物等杂质进行清洗,无需添加任何溶剂或有害化学去垢品,便可以降解任何顽固油污等杂质,并使之汽化蒸发。

4 饱和蒸汽清洗零件表面颗粒物分离技术

4.1 清洗中分离技术

为达到机械零部件表面颗粒物在清洗中既能分离又有高清洁度目标,结合传统清洗技术,并分析其会产生二次污染、人工劳动强度大等弊端,引进意大利饱和蒸汽清洗技术,自主研制了多级自动封闭式清洗生产线,如图1所示。在饱和蒸汽生产线中,高温高压饱和蒸汽从多方位清洗喷口喷出,分子活性强,游动性大,喷出速度远超音速,并形成冲击波,每分钟约有80万次的爆裂,从而完成对工件表面污垢、粉尘等杂物的降解汽化及剥离。

图1 多级自动清洗生产线

4.2 清洗后分离技术

虽然,传统清洗方法能从金属表面清洗下大量黑色金属、有色金属及有机、无机大小不同的颗粒粉状和纤维状固体物质,但是,这些固态物质对水循环清洗会造成二次污染,降低清洗效果。为保证清洗液清洁度和良好清洗效果,必须将这些固态物质块状及颗粒物从清洗液中分离出来,在多级自动封闭式清洗生产线上,设计了以下三级过滤装置。

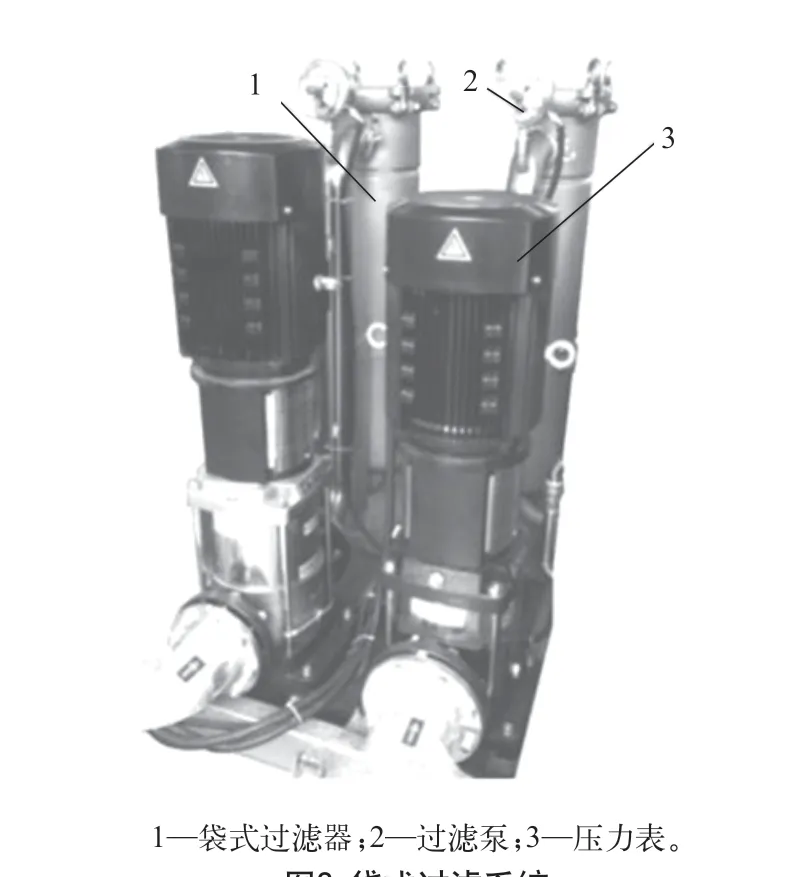

一是设计了袋式过滤器系统,如图2所示。分别对第一次药液清洗、第二次水漂洗储液箱的液体进行循环过滤。针对第一次药液清洗采用20μm过滤袋,可将直径20μm以上的颗粒和纤维状固态物质从清洗液中分离出来。针对第二次水漂洗采用10μm过滤袋进行循环过滤,可将直径10μm以上的颗粒和纤维状固态物质从清洗液中分离出来。

二是设计了磁铁棒阵列过滤黑色金属细微颗粒。经过袋式过滤器过滤后,清洗溶液中还残存有细微的金属颗粒。随着清洗液的不断循环,这些细微的金属颗粒会越来越多。对于最常见的黑色金属细微颗粒,在水箱上设计安装了多根磁铁棒形成一个阵列,将这些细微颗粒从水溶剂中吸附到磁铁棒上,定期取出磁铁棒,将黑色金属粉末去除。

图2 袋式过滤系统

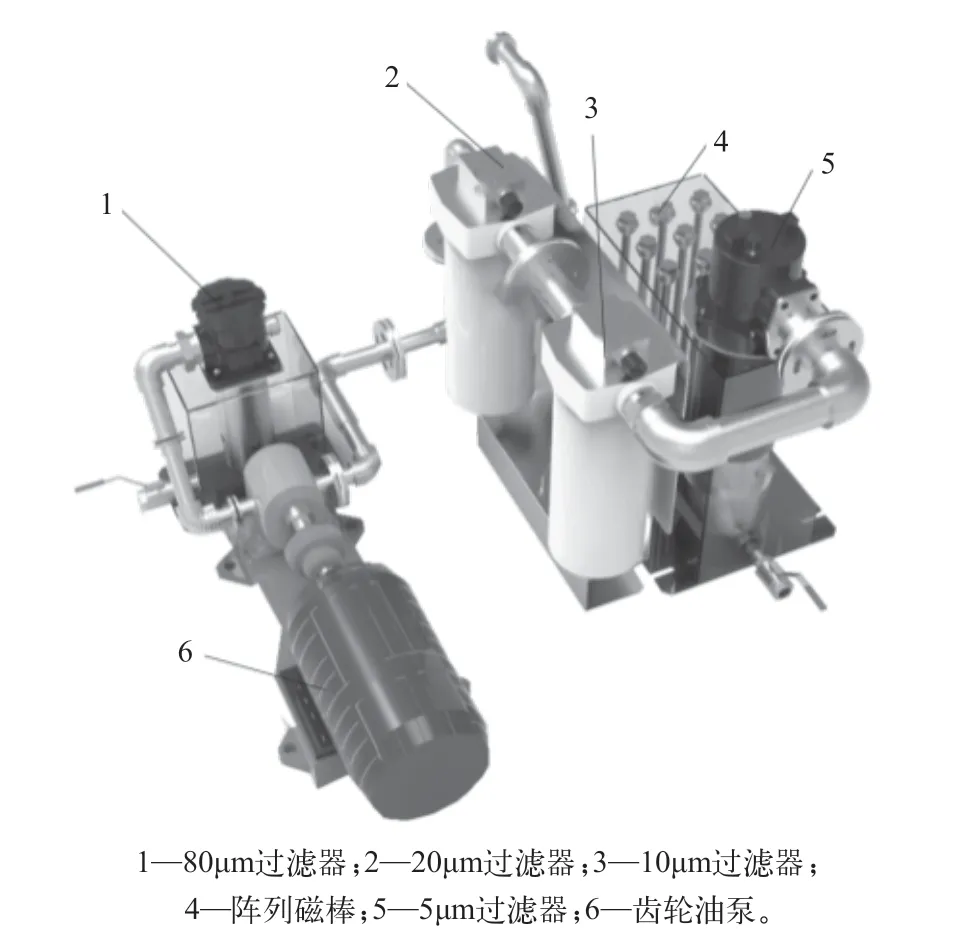

三是设计了多级颗粒及纤维物固液分离工作站。设计了将4个不同过滤精度的磁性过滤器和磁铁棒矩阵串联在一起,形成固液分离工作站,如图3所示。首先,用磁性过滤器分别对直径80μm、20μm、10μm、5μm以上的颗粒和纤维状固态物质从清洗液中分离。其次,再用磁铁棒矩阵通过铁磁场将更微小的黑色金属粉尘吸附聚集到铁磁体上。每个过滤器上设计有报警装置,当过滤器堵塞,进出口压差达到0.3MPa时,过滤器会自动报警,提示清理或置换滤芯。每个月清理1次储油箱,将每个过滤器内和磁棒上吸附的固态过滤物去除。使防锈油清洁度随时满足美国航空航天工业协会提出的NAS6级标准要求。

图3 油品固液分离工作站

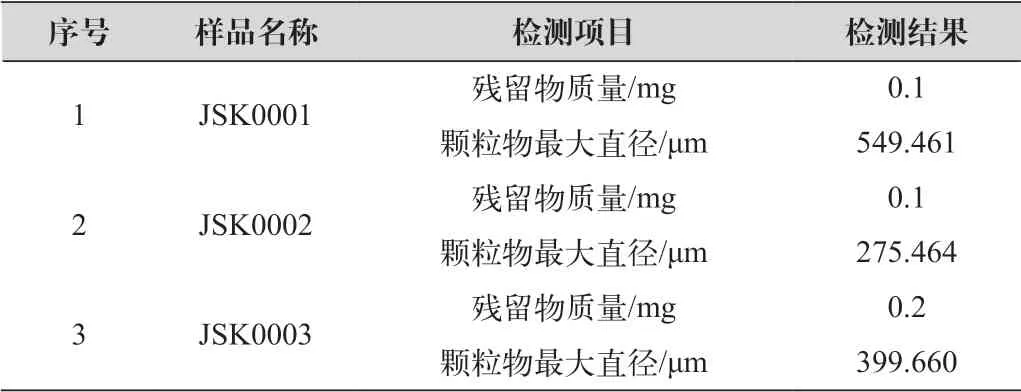

5 饱和蒸汽清洗零件表面清洁度检测

针对使用了饱和蒸汽清洗技术,对零件表面清洁度依据新标ISO 16232—2006中颗粒污染物定量标准,用1000cm2的浸湿表面积,采用重量分析方法对清洗样品金属块体3件进行检测,其结果如表1所示。经与清洁度检测标准对比,完全能达到零件表面高清洁度要求。

表1 金属块体清洁度检测数据表

6 结语

运用饱和蒸汽清洗技术,从清洗过程中和清洗完成后有效对零件表面颗粒物进行了分离。同时,在多级自动化工业清洗设备中,设计了三级过滤系统,能有效将清洗后的污物等杂质进行固液分离,解决了清洗后的二次污染问题,使清洗更环保。另外,在清洗分离颗粒物工艺上,先通过超声波清洗、高压水射流清洗作为初洗,再用饱和蒸汽精洗,有效利用了饱和蒸汽恒定不变的洁净、干燥特性,达到工业精密清洗的高清洁度要求。