费托合成反应系统压降大的原因及对策

王江(国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏 银川 750411)

0 引言

油品合成装置是煤制油项目的核心工艺装置,该装置由中科合成油技术有限公司设计,采用高温浆态床F-T合成工艺(即HTSFTP®工艺),包括高温浆态床反应器和配套的工艺技术、铁基高温浆态床SynFT系列催化剂。装置公称规模为400万t/a,实际产量为406.05万t/a,其中轻质石脑油5.96万t/a,稳定重质油88.8万t/a,合格蜡294.53万t/a,压缩凝液16.76万t/a。操作弹性为30%~110%,年操作小时数为8000h。

装置分为A、B两条并列的生产线,核心单元由8个年产50万吨费托合成中间产物的浆态床反应器组成,具有设备系列多、规模大、配置复杂的特点[1]。费托合成单元是将精脱硫送来的脱硫净化气与循环合成气混合后,在浆态床反应器中在铁基催化剂作用下发生费托合成反应。反应器顶部出来的高温油气通过冷却分离得到重质油、轻质油、合成水及循环气。轻质油、重质油经换热后进入汽提塔,合成水送至合成水处理单元,循环气一部分进行循环反应,部分合成尾气送至脱碳单元经脱除CO2返回费托合成单元,费托反应器内的重质蜡经过滤器后送至汽提塔。

装置自开工后,各反应系统总压降超过设计值,虽然未导致装置停工,但导致压缩机负荷增加,装置综合能耗增加。本文就装置运行期间压降大的原因进行分析,以及采取的一些措施。

1 反应器床层压降大的表现

油品合成装置于2016年11月开工投运,费托合成反应系统设计压降不大于0.5MPa,装置运行初期负荷为80%,在实际运行中,系统压降达到0.75MPa,随着装置运行时间增长,费托反应器顶部旋风分离器分离效果差,大量催化剂带入后系统循环换热分离器,造成循环换热器换热内件及分离内件堵塞,导致循环换热分离器热侧压差升高、油气空冷器管束堵塞、循环气压缩机滤网堵塞等一系列问题,系统压差最大达到0.85MPa,严重影响装置的长周期高负荷稳定运行。

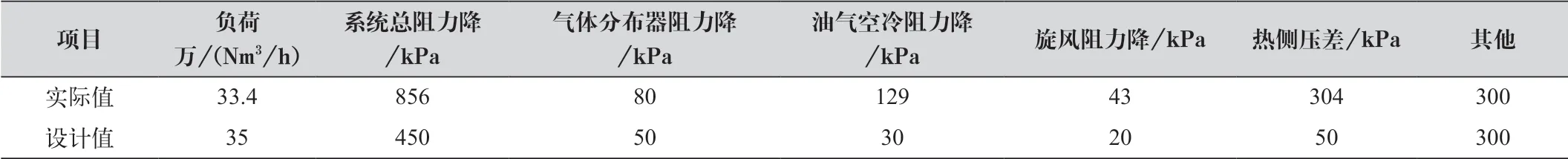

装置于2017年3月开始各系列反应器逐个停工检修,通过对反应器内部、循环换热分离器、轻质油分离器进行检查,发现循环换热器热侧板换、轻质油分离器分离内件夹带大量催化剂。虽对内件进行清洗,但检修开车后系统压差仍远超设计值,造成循环气压缩机负荷增加,装置综合能耗升高。费托反应器压降数据见表1所示。

表1 费托反应系统压降数据

2 反应系统压降大的原因分析

装置开工初期,系统压降已超过原始设计值,且从上表可以看出气体分布器、旋风分离器、循环换热分离器、油气空冷器压差明显增大。反应系统压降大,会使循环换热器包边破损,循环量减少,反应转化率降低,装置能耗高,负荷无法提至满负荷,影响装置长周期运行。我厂针对反应系统压降大开展技术攻关,对任何可能导致压降大的原因进行全面筛查和排查,总结如下:

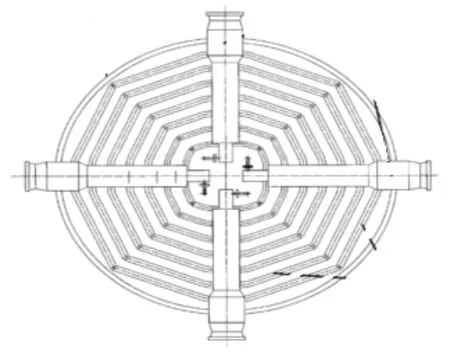

(1)气体分布器堵塞。费托合成反应器气体分布器为内置管式气体分布器结构[2](图1)。分布器设置有进气主管与支管,每根支管上设置一定数量的喷嘴,喷嘴向下开口,气体喷出后再向上鼓泡进入到床层内部。 装置发生非计划停车或停车过程中渣蜡冲洗不干净,渣蜡进入环管和分布头造成堵塞,造成分布器压差增大。

图1 费托反应器气体分布器示意图

(2)旋风分离器堵塞。反应器顶部设计为10台旋风分离器,旋风分离器底部为降液管。费托反应器正常运行液位控制在36~43m,运行过程中受负荷波动和出蜡影响,反应器易出现液位超标情况。液位超标造成高温油气中携带大量催化剂进入分离器,分离器底部分离出的催化剂沉积在分离器底部造成分离器堵塞。另外降液管坡度较小且光滑度不够,存在明显弯折现象,旋风分离处的催化剂在弯折处堆积,逐渐堵塞整个旋风分离器(图2),造成旋风分离器压差增大。

图2 费托反应器旋风分布器堵塞照片

(3)循环换热器内件堵塞。因原设计旋风分离器尺寸大,入口口径大,气体进入旋风分离器后流速过低,惯性离心力小,分离效率低,造成大量渣蜡、催化剂随高温油气带入循环换热分离器,导致循环换热分离器内件堵塞(图3)。循环换热分离器内件为板式换热器,板片间歇小,停车清洗时无法清理干净,随着反应器运行时间的增长,堵塞现象越严重。

图3 循环换热分离器内件堵塞催化剂照片

(4)油气空冷器堵塞。由于反应器顶部旋风分离器分离效果差,大量渣蜡、催化剂被高温油气带出反应器后,部分进入循环换热分离器,部分被带出进入油气空冷器,造成油气空冷器堵塞。另外循环换热分离器堵塞,分离效果下降,重质油分离器不彻底,轻油带重油和催化剂,进入油气空冷器。由于油气空冷器运行出口温度为40℃,重油在空冷器中冷凝造成空冷器堵塞,压差增大。

(5)轻质油分离器堵塞。油气空冷器出口设备轻质油分离器,轻质油分离器作用为分离器轻质油和合成尾气。由于轻质油夹带重质油及催化剂,进入波纹板分离器内件,造成分离器内件堵塞,轻质油油分离器压差增大。

3 降低系统阻力降的对策

(1)清理气体分布器。反应器停车过程中,渣蜡卸出后,利用重柴对渣蜡进行冲洗,冲洗次数为2次,浸泡时间为1h。在蒸汽蒸煮时,多次进行卸渣,尽量减少渣蜡在反应器底部进行集聚。停车后对分布器进行逐个清理,堵塞严重的将环管切开,检查环管有无堵塞,如环管堵塞,则对环管进行高压清洗。

(2)旋风分离器改造。将反应器顶部原设计10个旋风分离器拆除,以原管口为圆心对称分布4个小型旋风分离器,共计40个/台(见图4),旋风分离器尺寸缩小一半。将旋风分离器降液管改为4D弯头,避免出现折弯,根据目前位置尽量提高管线坡度,减少渣蜡和催化剂在降液管上堆积。

图4 旋风分离器改造前后示意图

(3)循环换热分离器改造。原循环换热分离器为板式换热器,长期运行过程中板换堵塞,无法进行清洗。将循环换热分离器改造成列管式换热器和分离器。列管式换热器为立式换热器,列管直径为φ25,管程为单管程。列管直径大且为单管程,气体流速大,渣蜡和催化剂在列管内无堆积。重质油分离器设计分离内件为小旋风分离器,非波纹板分离内件,避免了波纹板易堵塞的缺点。

(4)油气空冷器加热疏通。油气空冷器因数量大,且装置运行期间无法工艺交出,无法利用大检修进行高压清洗,只能在运行过程中将空冷器风机停用,用帆布将空冷器包裹住,利用入口介质的温度将空冷器温度提高,利用介质自身的热量将空冷器残存的重油融化,依靠介质将重油和催化剂带出空冷器。

(5)轻质油分离器内件清理。利用大检修停车期间,对轻质油分离器内件进行拆检清理,将分离内件中的重油和催化剂彻底清理干净,再进行回装。

4 结语

以上措施在2020年大检修期间及检修后全部实施,实施后具体压降数据见表2所示。

表2 费托反应系统改造前后压降数据

通过技改及检修后多方面操作改进,系统总压力降由0.86MPa降低至0.55MPa,旋风分离器及循环换热器压降降低明显,达到或小于设计值。系统总压力降降至0.55MPa,循环气压缩机做功减少,透平蒸汽用量降低。气体循环量增大,反应转化率提高,运行成本降低。如系统总压降想进一步达到设计值,气体分布器需进行改造,将分布器的分配头由向下改为向上,减少压力降。油气空冷器需持续升温疏通,减少管束中重油和催化剂残留量。