煤化工行业高水耗问题分析与改进措施

王金华(兖州煤业榆林能化有限公司,陕西 榆林 719000)

0 引言

随着我国工业装备制造水平的不断提升,煤化工产业逐步进入现代化、信息化、国际化,不仅煤矿资源探测和开采能力得到大幅提升,而且以煤炭为原料的各类化工产品的开发和生产总量也得到了较大增长。但美中不足的是我国煤化工在发展过程中依然存在高水耗、高能耗等固有缺陷,这不仅影响了我国煤化工产业的市场效益,而且阻碍了我国社会经济的高质量发展。基于此加强新型煤化工技术探索,合理利用水资源,减少资源消耗是我国现代煤化工产业的必然出路,也是我们工作中的重难点。笔者在此对几种主要煤化工技术的水耗问题进行分析,并以此为基础探寻有效的节水方法。

1 我国煤化工高耗水的原因分析

我国的煤化工行业高耗水问题由来已久,其产生原因也是多方面的,主要与煤化工企业的生产管理观念和模式,生产技术,生产成本控制等因素有关系。

1.1 粗放型发展观念忽视耗水问题

在我国工业建设和发展初期为快速提升我国工业能力,促进我国社会经济的有效发展,各地煤矿企业及相关化工企业片面强调产品产量而忽视成本、环境等综合效益,盲目加大煤矿资源开采,加强煤化工产业开发力度,以资源消耗来换取产能产量。在此发展观念指导下,煤化工行业完全不重视生产过程中的水资源耗损问题,大肆挤占生活用水和农业部灌溉用水,且对有限的水资源造成较大污染。这种发展模式根深蒂固以至于我国现代煤化工行业仍未完全脱离其影响,目前一些大型煤化工示范工程的生产关键设备和核心技术都直接引进和套用成熟模块,但这种脱离自身实际的拼凑式生产架构,内部工序的配合和衔接极不协调,结果非但不能优化工艺降低水耗,还增加了生产过程中和生产后期的维护管理成本[1]。

1.2 错误的成本认识造成高耗水

对于产煤区的煤化工企业而言,因为有充足的煤炭资源作后盾,加之煤炭单位成本较低、运输费用不高等原因,其发展煤化工产业的经济效益较好,从当前市场动态来看当PE/PP市场现货平均价格在11500元/t以上时,产煤区煤化工企业每吨烯烃产品的营业利润可达4536元/t,销售利润率高达23%~39%,在此高利润的驱使下,所以大多数煤化工企业在生产中对耗水成本视而不见,不少企业为获取更多利润而大肆扩大产量,这便带来更严重的水资源消耗。

1.3 技术环节脱节导致耗水问题难以控制

我国煤化工产业设计院对新鲜水耗确定和系统设计工作,以工艺专业和给排水专业的前期工作为基础,是以现成结果为导向的方案设计,而未将重心放在过程系统工程的水网络系统集成优化层面。工艺人员设计方向是借空分机和冷却器来实现零排放目标,而没有对水网络系统进行整体优化,且各个节水子系统之间未形成统一协作关系,也就影响了生产过程中的节水效果。

2 不同煤化工技术的水耗分析

2.1 煤焦化耗水情况

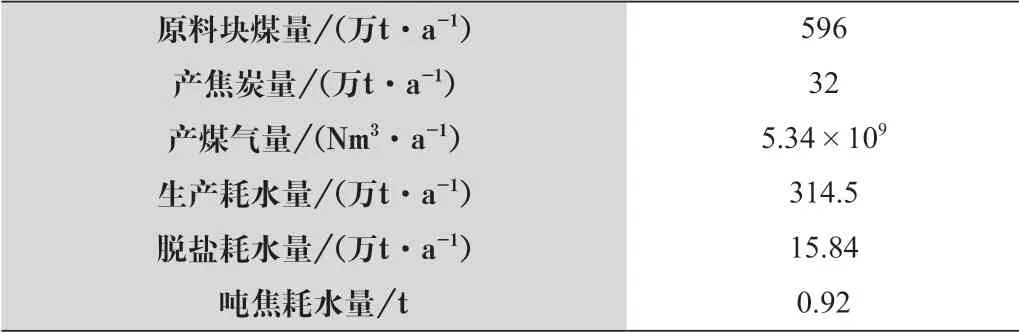

焦化生产一般由备煤、炼焦、煤气净化和生产辅助设施组成。装入煤在200℃高温下控干表层水分,同时析出吸附在煤中的CO2、CH4等气体。在高温状态中,煤逐渐软化和熔融产生胶质物,并分解出气体和液体。600℃以前胶质层产生初次分解物,温度持续升高,胶质层变成半焦,半焦中的挥发物进一步分解产生C、N、S、H等元素生成NH3、H2S,烃及高温焦油等。伴随半焦挥发物的不断逸出,半焦则收缩从而形成焦炭。在这一复杂过程中原煤随着温度的不断变化逐步分解、析出、合成多种新物质,以《360万t/a兰炭可行性研究报告项目》为例,其原料及水消耗量如表1所示。

表1 煤焦化过程中对原料和水的消耗量

2.2 煤气化耗水情况

煤气化工艺是在一定温度压力下,用气化剂对煤进行热化学加工,将煤中有机质转变为煤气的过程。煤气化相比煤焦化生产工艺更先进、更清洁,但依然对水的消耗较大,其耗水问题主要发生在煤一次气化和合成气深加工两个环节。气化过程中需要对高温合成气进行冷却,其中在应用最多的湿法冷却中无论是采用直接冷却还是间接冷却都需要用到大量的水资源,直接冷却用水直接喷淋煤气产生循环水对水质污染严重,间接冷却虽然水、煤隔离,但冷却效果降低需要消耗更大水量。因合成气的后续生产工艺复杂、流程较长所以会反复消耗水量,以煤制天然气为例吨煤气化过程大约需要消耗7t水[2]。另外基于原料煤、煤焦组分、气化技术等要素之间的差别,生产过程中的耗水量也存在一定差异。

2.3 煤液化耗水情况

煤液化指的是将固体煤通过一系列的理化加工手段,使其转化为液体燃料、化工原料和化工产品,是一种先进的洁净煤技术。煤液化通常包括 直接和间接两种液化技术,两种方式的耗水量都非常高,按1/2C+H2O→H2+1/2CO2这个方程式来计算制1t油,理论耗水为1.286t,但煤直接液化百万吨级需耗费5.8t水,而间接液化百万吨级需消耗9.2t水,如此大额的耗水量对本就缺水的我国煤化工行业来说构成了发展的严峻挑战。

3 我国煤化工行业的节水改进策略

3.1 严控煤化工生产过程中的用水细节

煤化工行业的高耗水问题除开技术工艺因素外,主要原因还是生产作业中的操作和监管问题。伴随着我国市场经济体制和环境的不断优化,煤化工行业迅速发展,但盲目扩张现象也比较突出,存在人才、技术和生产设备不配套的现象,导致生产作业工程中流程不完善、技术不规范、生产监督不到位的问题,造成能源的大量浪费和无节制用水现象。为此煤化工企业要加强生产过程管控力度,尤其要针对生产用水环节进行着重监管,要从根本上提高职工的节水意识,要做好企业本部、分支、车间用水的三级计量工作。

3.2 运用过程控制系统加强节水

过程控制系统是对企业生产管理全流程、各要素环节进行全面把控,在煤化工生产中要实现节水减排就要加强优化整个水网络系统。

首先煤化工企业应对本企业的水资源作平衡测试,然后参照平衡测试结果使用夹点分析法合理调配各环节的生产用水量并严格监管,以此确保各系统的生产用水安全[3]。其次还要加强把控厂外排水,明确区分污染水和回收水实施不同的处理方法,可回收水要最大化回收,提高循环利用率;不可回收水要进行无害化处理然后合理排放;废弃污染物要按相关法律法规要求处理,不能肆意排放。

3.3 提高煤化工技术和设备水平

煤化工自身对于生产工艺的要求极高,节水减排对企业生产技术的挑战性更大,所以必须依托更先进的生产设备和工艺技术。在煤焦化生产环境,我们可以将用湿法熄焦替换成干法熄焦,以此减少对水资源的消耗。煤气化工艺环节中可使用Texaco水煤浆气化技术,Shell粉煤气化和GSP 气化设备来实现节水。

在煤液化工艺环节中可使用煤共处理技术,提高重油品质,达到煤与重油共处理的最佳协同效应,也可有效降低耗水量。此外,还可以推行多联产技术深挖资源优势,改善传统煤化工生产工艺结构,达到节水减排、清洁高效的目的。如煤炭超临界水气化制氢发电多联产技术、煤与生物质共气化并联型液体燃料-动力多联产系统、煤基液体燃料-动力多联产系统等。

4 结语

从上述分析我们可知,当前高水耗问题仍然是制约我国煤化工行业高质量发展的重要因素,为有效解决这一现实问题,我国煤化工企业需要立足自身实际情况,加强生产用水管理,加强过程系统控制,加强新工艺及新设备的引进和研发,以便从根本上实现节水降耗。