超高层建筑外框倾斜式巨柱施工技术研究

申景涛

(中铁城建集团有限公司 湖南长沙 410208)

1 引言

近年来,超高层建筑在各大城市不断发展,大多数的超高层建筑采用了核心筒+钢-混组合外框结构,此类建筑的外框柱多数内置型钢柱,具有截面大和异型等特点,为满足建筑整体外形的要求,一些外框柱还设置了一定倾斜度,在一定程度上增加了外框柱的施工难度,常规的施工方法已经难以满足此类框架柱的施工需求。某超高层项目通过采用高层定位测量和自主创新的柱定位、模板加固技术措施攻克了柱截面大、柱身倾斜、柱模板难以加固、梁柱节点混凝土质量难控制等难题[1],通过项目实践,首次应用取得成功,大大方便了施工,同时确保了施工工期和质量。

2 工程概况

本工程为超高层办公楼和公寓楼工程,建筑面积164 130 m2,建筑高度226.7 m。结构类型为钢-混组合外框-钢筋混凝土核心筒,地下3层,地上47层,层高4.4 m。外框柱为型钢混凝土柱,外框钢柱有两种形式,一种为“H”型钢,截面尺寸为800×800×25×25、400×200×30×30;一种为圆钢管,截面尺寸为 φ1 200×30、φ1 000×30、φ900×30,柱内需灌注混凝土,强度为 C60、C55、C50。

结构里面为内收形态,外框柱具有一定的倾斜度,受风荷载和施工操作条件影响,柱模板施工固定精度控制难度大,施工十分困难。

3 施工重难点

(1)外框柱为斜柱,截面大,层高较高,柱模板安装固定精度控制难度大。

(2)建筑高度高,外围钢柱直径、壁厚较大,高空焊接质量不易把握,钢柱安装精度控制难度大[2]。

(3)受风力、日照、温差等多种动态作用的影响,建筑物处于偏摆运动状态。因此如何保证外框钢柱位移变化受控,以保证安装的精度将是本工程测量的一个难点。

(4)施工期核心筒领先工况下受结构自重、施工荷载、混凝土收缩、徐变的影响导致建筑标高、层高与结构设计值存在一定的差异。内外筒压缩变形的差异性将造成内外筒间的联系构件出现较大的内应力。

(5)高空浇筑柱内混凝土困难,且混凝土强度较高,流动性不好,柱内混凝土不容易灌注密实。

4 测量定位、监测

(1)采用先进的测量仪器,设置一套主控网同时控制内外筒测量作业,避免内外筒测量误差。设置第二套独立复核控制网,逐层跟进复核测量精度。

(2)根据选定的施工工序,模拟施工工况计算建筑物变形并提供预控预调方案,对施工过程中的结构变形进行跟踪监测,及时与设计单位反馈变形数据,确保外框柱变形处于受控状态。结合监测及虚拟仿真验算,复核主控网的精度并指导压缩、沉降等变形调整[3]。

(3)运用GPS技术可实施不间断动态跟踪监测钢柱位移变化情况,求出外框柱的移动轨迹,对人工测放的竖向测量平台基准点进行修正,确定下一层钢柱放样的方法,以保证安装的精度[4]。

(4)测量施工前,计算出每个构件控制点位的坐标,模拟构件安装及构件控制点位的测量,施工时,保证快、精、准地进行测量控制[5]。

5 外框柱的施工

5.1 钢柱的安装、校正、焊接

(1)钢柱安装主要依靠塔吊吊装,钢柱原则上每两层一段(高度8.8 m)。钢柱对接时用连接板将其临时固定,焊接完成后再将连接板、吊耳割除,用专用的操作平台固定在钢柱上方便人员操作。

(2)钢柱校正时在钢柱顶部放置棱镜头,用全站仪按坐标对其进行校正。当钢柱位置有偏差时在分段部位用千斤顶进行调整,校正完成后用连接板做临时固定[6]。外框钢柱测量校正如图1所示。

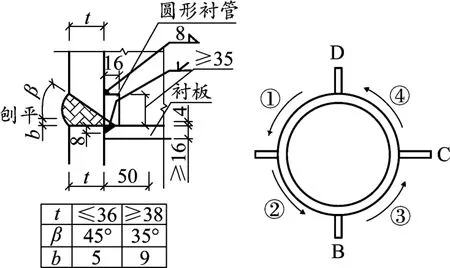

(3)钢柱校正并固定完毕后开始焊接,其接头形式为坡口全熔透焊接,焊缝质量等级为一级。采用对称焊法,收缩量大的部分先焊,收缩量小的部分后焊,焊接顺序由内向外,让焊缝的收缩变形始终可以自由进行[7],焊接顺序如图2所示。焊接完成后由第三方检测单位进行检测,采用超声波检测对焊缝进行探伤,检测合格后方可进入下道工序。

图1 外框钢柱测量校正示意

图2 焊接顺序示意

5.2 自密实混凝土灌注

型钢柱有两种形式,一种为“H”型钢,一种为圆钢管,圆钢管内需灌注混凝土。由于钢柱顶部除临时操作平台外无任何平面满足施工人员活动,灌注钢柱内混凝土的过程中无法对其进行有效振捣。为确保钢柱内混凝土密实,钢管柱内混凝土采用高抛自密实混凝土,采用塔吊、漏斗吊运混凝土直接进行灌注,避免了高空振捣混凝土的困难。

钢管柱内混凝土终凝后用锤击法检测钢管内混凝土的密实情况,确保上一节柱内混凝土密实后方可进行下一节柱的安装施工。

5.3 加焊柱边定位角钢

在楼板压型钢板安装前,在该层钢梁上按柱截面大小焊接一圈角钢[8],角钢定位必须准确无误,使其既可作为该层楼板压型钢板的支座,又可作为外框柱安装模板的定位依据。因此角钢焊接前须先对其定位进行测量放线,使角钢内侧边线与本层外框柱的边线重合[9]。

以办公楼20层外框柱为例说明,下图3办公楼20层外框柱倾斜示意图中竖直方向的两条黑色线分别为外框柱的内、外边线,左侧点画线为AH轴,右侧虚线为外框柱的中心线。20层楼层高度4 400 mm,20层、21层楼板厚度均为130 mm。

图3 办公楼20层外框柱倾斜示意

如图3所示,外框柱中心线在20层楼面高度与A-H轴的距离L1=691 mm;

外框柱中心线在21层楼面高度与A-H轴的距离L2=742 mm;

则20层外框柱在本层内的偏移距离为L=L1-L2=742-691=51 mm;

楼层高度H=4 400 mm;

因此20层外框柱的斜率K=L/H=0.011 6;

由于20层外框柱顶的角钢位于21层楼板下部,楼板厚度ΔH=130 mm;

因此,角钢的偏移距离L′=L-ΔL=L-K·ΔH=51-0.011 6×130=49.5 mm。

经计算可知L′≈L,即外框柱与楼板重合部分偏移量极小,在实际施工过程中可忽略不计,因此在现场实际测量定位过程中依图3办公楼西、南剖面图所示各层偏移尺寸为准即可。

焊接时,角钢内侧边缘与本层外框柱边线重合,角钢焊接定位必须准确、方正。外框柱模板安装时将模板的上边缘与角钢的下端紧贴并平齐(模板与角钢厚度均为10 mm),为防止模板与角钢之间形成缝隙,在模板外侧另加200 mm高的模板条用以封堵,以免在混凝土浇筑过程中发生漏浆。角钢焊接部位示意如图4所示。

图4 角钢焊接部位示意

5.4 外框柱放线定位

楼板混凝土浇筑完成,且在外框柱绑扎钢筋及安装模板前先在柱底楼板面放外框柱定位线。在外框柱周围用墨线弹出柱边线以及柱边的300 mm控制线,依据边线及控制线焊接柱模板定位卡。

按设计图纸要求,外框柱5层以上每层都向核心筒方向有不同程度的偏移,因此外框柱正对及背对相应核心筒剪力墙的两个面并非竖直。为方便控制其偏移程度,柱边的300 mm控制线分为两种形式,即:

(1)外框柱竖直的两个面的300 mm控制线即为标准的300 mm控制线。

(2)外框柱非竖直的两个面的300 mm控制线为本层柱顶的300 mm控制线,也即柱顶部焊接的角钢在本层楼板面上投影线的300 mm控制线。具体详见图5。

图5 柱身定位控制线示意

5.5 外框柱钢筋施工

为确保外框柱斜度,需保证钢筋保护层合理。由于柱钢筋底部已固定,且柱顶的边线已由柱顶焊接的角钢确定,因此在柱钢筋绑扎过程中只需保证柱顶钢筋保护层合理,则可确保外框柱的倾斜度[10]。

由于外框结构的梁为钢梁,部分与钢梁翼缘板位置重合的外框柱主筋无法上下贯通,且梁柱节点部位的外框柱箍筋受钢梁腹板影响无法采用封闭箍筋施工,针对此问题,在征得设计单位同意的前提下采用以下方案:

(1)在与外框柱主筋重合的钢梁翼缘板相应部位焊接钢筋接驳器(钢筋接驳器的位置由项目部技术人员根据柱的斜率和梁高换算后确定,焊接工作由钢构件厂家实施),外框柱主筋分为两段,每段钢筋分别与上、下层钢梁翼缘板上的钢筋接驳器连接,并在柱中部位采用单面搭接焊连接,焊缝长度不小于10d[11]。

(2)在与外框柱主筋重合的钢梁翼缘板相应部位开孔(开孔的位置由项目部技术人员根据柱的斜率和梁高换算后确定,开孔工作由钢构件加工厂负责),柱主筋从钢梁翼缘板上的孔洞中穿过,从而确保了主筋上下贯通[12]。具体详见图6。

(3)梁柱节点部位箍筋采用“U”型开口箍,开口箍相互搭接,并单面焊接,焊缝长度同样不小于10d。具体详见图7。

图6 柱筋穿钢梁节点示意

5.6 模板安装

由于外框柱具有不同程度的倾斜,倾斜程度不同则其斜面的实际总长度也不同,因此固定尺寸的定型模板不适用于此类柱的模板施工。

图7 梁柱节点箍筋做法示意

外框柱选用木模板,次龙骨采用50 mm×50 mm的方钢管,配合定型方圆扣紧固件加固。柱体上端由于受钢梁影响,无法采用方圆扣紧固件加固,因此采用拉杆+螺母加固的方式,即在柱内钢管柱上焊接拉杆,在模板外部采用双钢管做主龙骨。同时采用钢管、U托并借助钢梁加劲肋对模板进行斜撑、对顶,确保梁柱节点混凝土成型质量。

模板定位时,竖直面可采用激光垂准仪控制垂直度。非竖直面则依据柱底定位卡具与柱顶焊接的角钢进行定位,采用吊铅垂线的方法进行检测。具体详见图8。

图8 柱模及柱顶加固示意

6 结论

通过工程实践和检验证明,项目利用超高层测量定位技术和自主创新的柱定位和模板加固技术措施解决了大截面外框斜柱施工难题,确保了柱的倾斜度和柱身混凝土质量,柱身达到清水混凝土效果,首次实践取得成功,具有较大的推广价值和较好的应用前景。