砂卵石复合地层盾构下穿大直径供水管线施工技术

石 超

(中铁二十五局集团第五工程有限公司 山东青岛 266000)

1 引言

随着我国城市化进程的加快,城市轨道交通迅速发展,盾构机下穿管线和建筑物的几率越来越高,同时面临管线迁改难度大、周期长、费用高等问题,建设过程遇到的地质条件也越来越复杂,在特殊地层中如何安全平稳地完成下穿施工尤为重要。

针对砂卵石复合地层施工和下穿管线、建筑物盾构施工等问题,已有多人进行了研究和总结。例如王明年等[1]以成都地铁1、2号线部分区间为例,通过建立模型研究卵石土盾构隧道开挖面变形及破坏问题的影响因素;冯欢欢等[2]基于成都地铁4号线一期工程4标卵石地层盾构施工情况,着重对于小半径曲线段掘进、滞后沉降控制等进行分析,并提出应对措施;乔凤龙[3]以南京地铁1号线南延线为依托,介绍了盾构机通过软弱地层时对地面建(构)筑物的沉降控制措施;徐朝辉[4]、周雷[5]、吴向州[6]分别以长沙地铁1号线、北京地铁10号线、广州地铁为例,介绍盾构机穿越建筑物的施工措施;章龙管[7]、康洪信[8]等人分别以成都1号线、南宁地铁1号线为例总结土压平衡盾构穿越富水砂卵石层、砂层施工、沉降控制关键技术;段浩等[9]介绍盾构机穿越砂卵石地层建筑物施工技术;李永刚[10]结合南宁地铁1号线介绍富水圆砾地层盾构下穿建筑物预注浆加固技术;陈德国[11]介绍成都地铁5号线盾构近距离下穿河底大直径承压管道临迁、置换、注浆施工等关键技术;袁东锋等[12]以广州地铁14号线为背景,对富水砂层盾构隧道侧穿建筑物水平定向钻孔注浆技术进行了研究,证明该工艺对控制建筑物不均匀沉降效果明显;裴洪涛[13]结合西安地铁2号线南延段提出了采用膨润土土体改良通过全断面富水砂卵石地层盾构施工技术;杨永强[14]结合西安地铁2号线实际,探讨总结土压平衡盾构全断面砂层碴土改良和沉降控制等施工关键技术;任光辉等[15]通过建立有限元模型,对隧道下穿给水管道贝雷梁悬吊结构保护方法进行了研究。

研究成果表明:基本采用的都是解决地面可观测的沉降和土压平衡机土压模式掘进出现的问题。广州地铁18号线地质复杂,盾构机在砂卵石复合地层推进过程中易结泥饼、推力和扭矩迅速增加,无法推进。受地形和地质限制,管线也无法进行悬吊施工。针对广州地铁的特殊地质和工程实际情况,提出了辅助气压模式推进,同时通过暴露管节便于观测沉降、改造机械、使用新材料等手段顺利下穿管线。为盾构机在特殊地层下穿管线提供了新的思路和方法,以此为类似工程施工提供参考和借鉴。

2 工程背景

2.1 工程简介

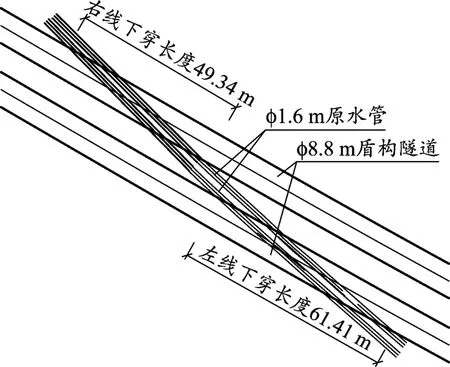

广州地铁18号线HP3中间风井~HP4盾构井区间,全长约为2 912.2 m,HP3中间风井~HP4盾构井区间2台φ8.8 m盾构机下穿南沙区黄阁水厂2条φ1.6 m原水供水管线(与盾构区间轴线夹角12°),左线在ZDK26+694.23~ZDK26+755.64(697环~736环)位置下穿,右线在YDK26+760.69~YDK26+810.03.54(738环~769环)位置下穿,下穿水管隧道埋深约16.2~17.4 m,管线和区间平面图见图1。

图1 管线和区间平面图

黄阁水厂的原水管道建于2007年,设计输送量44万m3/d。管道材质9采用PCCP管(钢筒预应力砼管、6 m/节),双胶圈承插接口,接口外侧现浇抗渗砂浆保护层,中心间距3.35 m,水压约0.25 MPa。由于修建年代长,地层沉降极易引起管节漏水。管道底部埋深4~5 m,底部全线采用直径600 mm搅拌桩进行过地基处理(该段管底以下桩长9 m,横向单排6根,净间距0.6 m,排间净距0.9 m),管线和区间总断面图见图2。

图2 管线和区间断面图

2.2 工程地质

隧道洞身综合围岩分级为Ⅴ~Ⅵ,盾构穿越地层上断面为砂卵石,粒径以30~50 mm为主,厚度大约3.5 m,中断面为粉质黏土,厚度约1.7 m,下断面为泥质粉砂岩,厚度约3.6 m,强度30~40 MPa。砂卵石地层属于松散土体,自稳性较差,盾构穿越过程会对地层产生扰动,造成卵石层塌落、坍塌。具体地质情况见图3,本区域地下水位以上土体腐蚀性指标,pH指标5.4为酸性。

图3 地质断面图

3 盾构机下穿水管施工工艺

对盾构穿越范围内的混凝土管采用开挖监测注浆加固措施,将混凝土管线上方的土体进行开挖,开挖深度为管线顶部暴露出来为止,开挖完成后在管节上布置监控量测点,监控管节的沉降情况,及时进行注浆保护。

盾构掘进采用气压辅助模式推进,加大水的注入量,改善土体和易性,将同步注浆液更换为厚浆,二次注浆量加大,掘进过程中,盾体上方开孔并注厚浆,填塞盾体与土体之间的空隙,盾构机脱离管道10环后,及时对管道下方的土体进行地面注浆加固,该段注浆完成监测数据稳定后进行回填,最后进行地面恢复。

3.1 钢板桩施工

钢板桩采用H型钢。开挖长度为79 m,开挖宽度为11.2 m。靠近道路边坡一侧采用钢板隔离桩防护,隔离桩距离水管边缘1 m,防护长度为101.2 m,另一侧采用放坡开挖,放坡坡脚距离水管边缘1 m,放坡坡度为1∶1。沿南沙大道边坡位置,施作钢板桩进行开挖支护,在施工中尽量一次打到位置,不能往复地震动或抽拔桩体。

3.2 管节上方土体开挖

在开挖前,做好开挖区域坡顶、地面截排水工作。开挖至暴露管节位置,管顶下20 cm,开挖基坑平面尺寸2 m×5 m。

开挖过程中,有钢板桩支护区域可以采用垂直开挖,保证结构刚度及稳定性。其余三面直接开挖区域,根据地质情况放坡1∶1,保持开挖面的稳定。

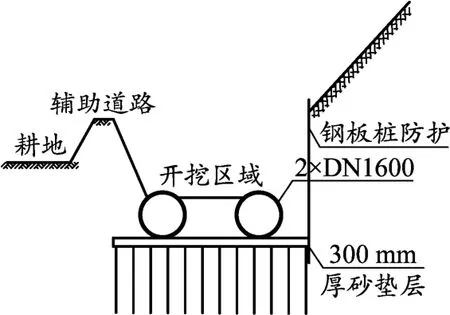

该段水管顶部距离地面深度为2.6~2.8 m,距水管顶部50 cm范围的土体采用人工开挖清理,其余部分采用机械开挖。开挖采用由一端向另一端开挖(由小里程向大里程进行开挖),开挖防护见图4。挖掘机位于未破除的混凝土路面上,避免机械对水管造成挤压,路面随开挖随破除,机械位于两侧田地时,机械下方铺垫钢板,并且尽量减少机械的来回移动。

图4 开挖防护横断面图

3.3 布置监控量测点

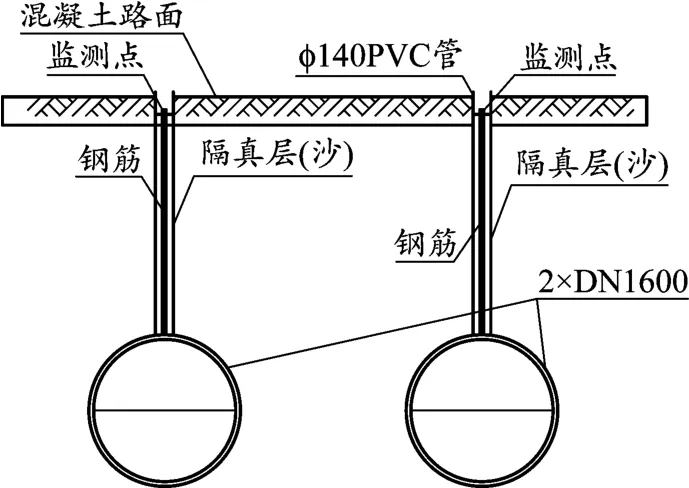

管子上方的土体开挖完成后,直接在每个供水管上布置监控量测点,每节水管布置2个点,两端各1个,两个管子土体中间布置1个点,并取得初始值。边坡设置监测点、钢板桩测斜监测,便于及时发现情况,信息化施工。监控点布置见图5。

图5 监控量测点布置

3.4 过水管盾构掘进关键施工技术

3.4.1 砂卵石复合地层盾构掘进高扭矩的问题

由于盾构穿越地层,上断面为卵石,粒径以30~50 mm为主,厚度大约3.5 m,中断面为粉质黏土,厚度约1.7 m,下断面为泥质粉砂岩,厚度约3.6 m,无侧限抗压强度为30~40 MPa。在同地质实验掘进时,全土压推进,推进速度慢,刀盘推力和扭矩急剧增大,推进经常出现跳闸断电、超挖量大、刀盘出现结泥饼现象,对刀具的磨损也很大。铁建重工目前φ8.8 m盾构机转速一般在1.5 r/min,扭矩达到17 000 kN·m时,盾构机推进系统会自动跳闸断电。

解决措施:

(1)盾构机推进采用2/3仓位气压辅助模式推进,在推进中加大泡沫管气体的比例往土仓内加压以达到一个平衡的气压状态,上部压力增加0.02 MPa。

图6 注水点位置

(2)对注水系统进行改造,在刀盘腰部往上部位,增加一台泵膨润土泵(BW250)从2个孔位(见图6)向土仓内打水,改善渣土的和易性。

(3)采用优质的泡沫剂和膨润土,由于膨润土用量加大,在膨润土罐上增加一台CMC制备机快速使膨润土达到可使用状态,每环推进前,一定将膨润土和泡沫剂打满。

(4)刀盘转速控制在1.5 r/min,贯入度控制在35 mm/r以内,推力为46 000 kN,扭矩为12 000~14 000 kN·m。

3.4.2 砂卵石复合地层气压掘进地面易沉降问题

盾构掘进断面上半断面为砂卵石层,采用气压辅助模式推进会造成超挖,地面容易产生较大沉降,严重时还会使掌子面特别是拱顶发生坍塌。经分析原因,主要是以下3个方面引起的沉降,即:刀盘掘进引起的沉降、盾体间隙引起的沉降、脱离盾体引起的沉降。

解决措施:

(1)推进速度不小于40 mm/min。

(2)通过油缸行程、土斗量测及龙门吊称重等严格控制出土量。掘进每环出土量:

每环出土量重量:

电瓶车渣斗容量为25 m3,实际每斗容量为24 m3,即推进油缸推进13.5~15 mm时出土0.5斗,推进27~30 mm时出土1斗,空斗重量为14.2 t,装满土后66 t左右,盾构机可以根据出土量判断盾构机头盘附近是否发生坍塌,以便及时采取措施。

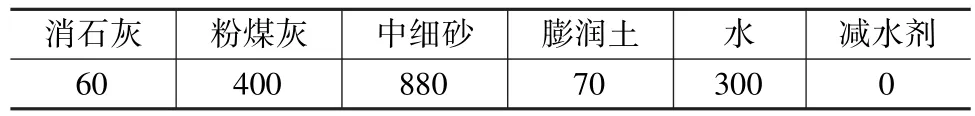

(3)由于刀盘直径比盾体大4 cm,造成盾体与周围土体之间产生2 cm的空隙,为填补盾体与土体之间的空隙,掘进过程中,盾体径向开孔(顶部2个)并向盾体周围土体注入厚浆,注浆量为1.5~2 m3,厚浆的拓展度为260 mm,厚浆配合比见表1。

表1 厚浆配合比 kg

(4)盾构掘进过程中,及时跟进同步注浆,适当增大同步注浆量,注浆系数值取1.8~2.0,注浆压力控制在0.25~0.3 MPa;注浆量由13 m3增大到15~17 m3。同步注浆使用厚浆,配比和盾体使用厚浆一致。同一环同步注浆点位不得少于2个,且必须左右都开孔注浆,注浆孔位在3、9点以上。

(5)管片脱出盾尾5环后立即进行二次注浆,浆液为水泥、水玻璃双液浆、注浆压力0.4~0.6 MPa;同时根据地层水量及时施作止水环(注浆点6个点)。缩短浆液的凝固时间,将浆液的凝胶时间调整至0.45 min;二次注浆不小于3 m3。二次注浆需形成环箍(注浆点6个点),必须对每环注浆效果进行检查,未达到要求需再次注浆,多层次、多梯度注浆控制地层沉降。

3.4.3 掘进中管节沉降注浆及后期加固注浆问题

该混凝土管接头最大下沉量为倾斜5°,一节管子6 m,最大相对下沉值为tg5°×6=5.2 cm,考虑到该水管已经埋设10年,根据目前暴露的水管接头量测水管的相对误差实际数值(管节不平顺,最大高程差2 cm),根据专家意见,为安全考虑,取(+5 mm,-20 mm)作为监控预警值,具体见表2。

表2 监测控制指标

在盾构切口到达前1倍洞径时和盾尾通过后3 d监测频率为1次/2 h;盾尾通过3 d后(约20~50 m内),监测频率为4次/d;盾尾通过超过50 m后监测1个月,监测频率为2次/d,监测数据稳定后停止对管线的监测。

解决措施:

(1)浅层注浆:当相邻管子下降差值接近2 cm或每次变化速率大于2 mm时,立即采用WSS钻注一体机进行浅层注浆加固填充,注浆钻孔位置在管节位置,注浆孔的深度在管顶下方3 m范围。注浆采用1∶1的水泥、水玻璃双液浆。以沉降量作为控制指标,当管节上升到预警值内时停止注浆。浅层注浆目的是在尽可能短的时间内,在管节下方形成支撑,延缓土体继续下沉,同时随着快速凝固的浆液体积的加大,将沉降部位顶起,恢复到原来状态,是暂时性保护措施。

(2)深层注浆:当盾构机通过该段10环后,对该段地层进行深层注浆加固,注浆采用WSS钻注一体机进行注浆加固,注浆深度为水管底下9 m,注浆采用1∶1的水泥、水玻璃双液浆,注浆量由监测数据进行控制,注浆对管抬升不得超过5 mm。深层注浆目的主要是填充盾构机掘进引起的卵石层超挖,形成的空洞或地层下沉。深层注浆加固是永久性加固措施,深层注浆的注浆效果可采用地质钻机探孔取芯来进行检测。浅层、深层注浆见图7。

图7 浅层、深层注浆示意

3.5 回填恢复地表

监测数据稳定后,将监测点引至地面,具体见图8,对水管上方进行土体回填,管道顶部50 cm以内,采用人工回填,回填优质黏土或砂土,分层回填碾压,保证压实密度达95%。回填完成后,进行地面硬化,恢复交通。

图8 监控量测上引施工

4 砂卵石复合地层盾构机穿越水管效果及施工要点

广州地铁18号线HP3中间风井~HP4盾构井区间左线经过7 d时间通过管线,右线耗时5 d通过管线。地面最大沉降量为1.8 cm,最终沉降量稳定在1 cm以内,施工速度快,施工安全可控。

(1)由于盾构机上方土质较差,管顶土方开挖采用只挖管节部位,避免长距离开挖,产生土体位移,对一侧的道路造成影响。

(2)严格控制出土量,保证不多出土,是控制沉降的关键。采用油缸行程、土斗量测及龙门吊称重等三控体系,准确地计算出土量。如发现出土超出设计方量10 m3以上,应立即停机,土仓内注满膨润土,刀盘上方进行地面浅层注浆,然后掘进,通过后进行深层注浆。

(3)多加水和膨润土,并增加泡沫用量,使用高质量泡沫,改善土仓土的和易性,防止刀盘结泥饼,降低推力和扭矩,加快推进速度。

(4)控制地表沉降主要是控制刀盘推进、盾体间隙、盾尾脱离这3个方面引起的沉降。

(5)时时监测,快速掌握数据,采用快速的注浆方法注浆填补沉降引起的空洞是保证管节稳定的有效措施。

5 结论与建议

通过施工过程中的盾构机参数和监控量测数据进行分析,结论与建议如下:

(1)由于水管下方施工了搅拌桩加固,盾构掘进引起的沉降为滞后沉降,利用钻注一体机根据监控数据进行注浆即可满足要求,因采用气压辅助模式掘进,不建议在地表提前打设袖阀管的方式,因为提前设置的袖阀管,会造成气压泄露。

(2)厚浆填补缝隙,能够保证上方土体的稳定,但由于厚浆不凝固,长距离使用时,容易造成管片上浮,并产生错台、漏水等现象。需要及时进行二次注浆补强。

(3)对于类似地层穿越建筑物和水管,提前对刀具进行开仓检查,保证刀盘处于良好状态。

(4)注厚浆的注浆管在注浆即将结束时,最后注一些膨润土,防止厚浆的砂粒在注浆后聚集,堵塞注浆管。

(5)建议长距离穿越管线或敏感地层的施工,选用盾构机时,将刀盘和盾体定为同一尺寸。

(6)采用一种新型材料或者对厚浆进行改良,使之在一段时间内具有一定的强度,是下一步需要深入研究的内容。