郑万铁路建设机械-信息化管理的探索与实践

刘 江

(中铁十一局集团第四工程有限公司 湖北武汉 430200)

1 引言

近些年来,中国高铁经过多年的建设和发展,拥有了世界上最大规模[1]和最高运营速度的高速铁路网,促进了经济社会发展,同时,它已成为一个亮丽的名片,向全世界展示了中国铁路建造技术全面步入世界领先水平。高速铁路作为国家重大建设工程项目,投资规模大、技术标准高、质量要求严。随着十八大的召开,国家更提出了“交通强国、铁路先行”的目标,深化铁路建设“强基达标、提质增效”主题,突出质量安全管理,科学有序、安全优质推进铁路建设[2]。

在此形势下,郑万项目在筹建伊始,提出了坚定“推进信息化与标准化管理深度融合,建设中国高速铁路标准化管理示范工程”的理念,一方面利用信息化技术搭建涵盖现场施工管理、安全质量管理、合同管理、物资设备管理、财务管理等多层次的信息化管理平台,规范各单位或部门的职能划分、协作关系、工作流程,通过信息化数据的采集、整合和分析,监控各业务板块,促进项目建设管理工作的有序推进;另一方面,现场大力推行机械化配套施工,特别针对隧道机械化施工,通过采用新型设备,对隧道软弱围岩大断面快速施工技术展开重点研究,提升隧道施工效率,降低施工成本,提高工程质量。郑万铁路建设项目通过对信息化与机械化深度融合的不断探索与实践,提高建设管理水平。

2 国内高速铁路工程建设项目机械化施工及信息化管理现状

我国铁路隧道建设的总量已经远远超过世界其他国家,但我国铁路设备配套技术水平、施工装备仍处于机械化初期,整体技术仍较落后。长期以来,出于成本等考虑,我国建筑施工企业在施工中大量使用人工施工,这为广大劳动者提供了大量就业机会,同时推动了建筑业的发展[3]。但是,随着建设规模的迅速扩大、地质条件的复杂和建设标准的不断提高,人工施工工效低、安全质量难以控制的弊端就逐渐显露出来;信息化是当今世界经济社会发展的必然趋势[4]。铁路建设从一开始就希望应用项目管理信息系统进行建设管理,国内已建、在建的高速铁路仅实现了工程建设管理部分模块的信息化管理,但都没有形成铁路建设信息化管理系统、统一的软件平台,缺乏统一、稳定、标准的基础数据源,系统应用效率低;应用模块之间数据关联度不高,难以保证数据的一致性;数据采集、承载、应用的可视化程度低,难以推广应用;缺乏将施工设计图转换成项目管理信息的有效工具和方法,已无法满足高铁建设高标准的管理需要。

3 高速铁路工程建设项目机械化施工及信息化管理的必要性

3.1 铁路建设“强基达标、提质增效”的前提

铁路建设的特点是技术复杂、工程质量要求高、施工难度大、建设工期紧,为适应铁路建设“强基达标、提质增效”形势的迫切要求,急需铁路隧道建设向机械化、信息化全覆盖管理模式转变。利用机械化施工提高施工工效,降低施工成本,利用信息化管理加强铁路建设的过程控制,提高工程质量,同时通过新设备、新材料、新工艺的应用,加快提高铁路建设水平的步伐[5]。

3.2 实现铁路“六位一体”建设目标、提高铁路项目管理水平的根本要求

通过机械化、工厂化、专业化、信息化为支撑手段,以技术、管理、作业标准和流程为依据,以管理制度、人员配备、现场管理、过程控制标准化为主要内容,采用机械化施工与信息化管理深度融合的方式,将现场工序标准化,保障铁路建设目标体系的质量核心目标,高效有序推进高速铁路建设。

随着科技的不断进步,铁路建设逐步向数字化、智能化发展[6]。在铁路建设过程中,采用云计算、互联网、大数据、人工智能、BIM等先进技术、大力推行智能化施工,实现产品、装备、生产和管理智能化的目标,推动铁路建设向数字化、智能化方向发展[7]。

4 郑万高铁工程机械化施工与信息化管理深度融合的研究

随着铁路建设和信息技术的高速发展,信息化应用于工程建设的管理系统可以提供现场监督和施工作业行为追溯手段,同时加强现场作业指导,有效地逐级传递质量责任压力,构建起良性的施工作业系统和诚信体系。但传统的人工操作不利于信息化管理,这就需要大力推行机械设备应用,提高机械化施工水平。采用信息化管理与机械化配套施工深度融合的方式,将标准化的操作流程集成于机械设备之中,实现质量的精细控制;同时选用智能化机械设备,提高施工功效、降低施工成本,规避数据造假现象的发生[8]。

4.1 机械化设备配套施工

(1)机械设备配备

郑万项目上场之初,为提高机械化施工水平,对各项工程施工机械设备提出明确要求:路基工点43个,正线路基长度9.385 km,根据施工单元配置连续压实设备及软基处理配套钻机,路基压实设备具备数据采集上传功能。

桥梁64座/110.24 km,工程配备大型旋挖钻机、桩基钢筋笼数控滚焊机、钢筋定位胎架、墩身大型定型钢模、悬臂浇筑挂篮、梁体智能张拉压浆设备、运架梁一体机等设备。

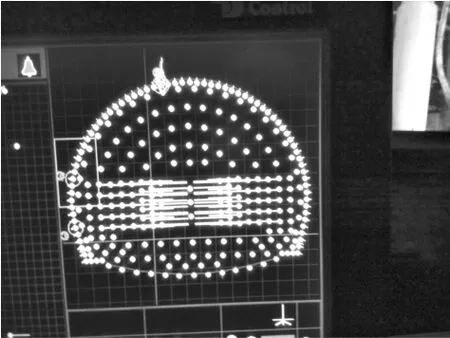

隧道33座/167.562 km,其中5 km以上隧道14座,各隧道作业面均采用机械化配套施工,配置湿喷机械手、自行式仰拱栈桥、仰拱腹模、防水板自动挂设台架、二衬台车、整体沟槽台车等施工设备,在其中24个隧道作业面采用加强型机械化配置,即在配备以上设备的同时,配备全电脑三臂凿岩台车(见图1)、多功能拱架安装台车等设备。

图1 ZYS113三臂凿岩台车

(2)隧道机械化快速施工技术研究

为了大力推行隧道智能化装备应用,充分发挥隧道大型机械化配套施工效率,提高铁路隧道施工机械化水平,郑万项目对“高速铁路特大断面隧道安全快速标准化修建关键技术”等科研课题进行立项,对特大断面围岩变形及稳定性、施工工法、工艺及机械化配套、特殊不良地质对策等展开研究,并在24个加强型机械化配套工区选取6个隧道作业面展开现场试验工作。

通过对北欧隧道施工法的考察与学习,结合新奥法施工理念,对隧道掌子面稳定性进行分析,采用喷射混凝土、玻璃纤维锚杆、超前管棚、超前高压注浆加固等方式对掌子面及前方围岩进行超前预加固,实现软弱围岩机械化微台阶及全断面开挖;强化系统锚杆对围岩的整体加固作用,利用涨壳式锚杆快速锚注、快速形成压力拱特点,有效地控制隧道变形,确保初期支护结构稳定;结合监控量测及应力应变监测数据,在确保围岩稳定和施工安全的前提下,对初期支护中的喷砼、钢架以及二衬支护参数进行优化,充分发挥隧道机械化大断面施工优势,从而达到提高软弱围岩地段机械化施工效率,节约隧道投资的目的。

4.2 信息化管理系统

武九公司信息管理系统是计算机硬件系统、网络系统、操作系统、数据库系统以及各种应用系统的集成。主要由广讯通办公平台、拌和站质量管理平台、试验检测管理平台、沉降观测及监控量测管理、隧道信息化管理、视频监控、视频会议等系统构成,各个系统模块之间,通过接口进行耦合关联,采集现场新型设备的数据,对数据进行分析,实现项目过程管理的全面监控。

(1)武九公司广讯通办公平台

广讯通办公平台是集成OA办公、信用评价、进度管理、物资管理、质检资料、验工计价、变更管理、张拉压浆、风险管理等模块的综合管理系统。该系统最大的特点是运用“互联网+BIM”技术,实现对工程项目的单位工程、分部工程、分项工程、结构部位的分解,以及确定对应的施工图数量表、工程量清单项、质量检验批、工程形象的最小单元,将二维施工图转换成BIM三维模型,对工程质量、进度、投资控制进行精细化管理,对建设全过程进行有效监控。开发手机APP电子检验批签证系统,满足施工现场检验批即时签认要求,同时利用手机定位功能对现场签证进行确认,确保实体工程与质检资料的同步一致性。通过各模块数据的关联,实现施工现场与进度模块对应、进度模块与检验批对应、检验批与验工计价对应,实现验工计价费用计算的可追溯性,确保是对已完工程、质量检验合格的工程进行验工计价,把验工计价从结果管理推向了过程控制。

(2)拌和站质量管理平台

拌和站质量管理平台是根据《铁路工地混凝土拌和站标准化管理实施意见》并结合现场信息化要求,利用物联网、二维码、智能采集、云存储、大数据分析等信息技术,对混凝土生产任务的发起、下发、试验检测交互、拌和操作、车辆运输、现场确认等16道环节的管控、风险分析与预警的信息化系统。通过安装在搅拌设备上的传感器、测量装置,实时读取搅拌站配合比、温度等关键数据,对混凝土从原材料、拌和、运输、入模全过程质量监控,利用信息化技术和手段,实现混凝土施工的过程管理信息数据的真实性、唯一性。

(3)试验检测质量管理信息系统

试验室信息化系统利用互联网技术、计算机技术、云存储、大数据分析等信息技术,将先进的管理理念转化为信息系统管理手段,让每一个流程环节环环相扣,实现了试验检测的全过程管控,确保了原材料及半成品的质量。为了有效地控制原材料质量,确保试验数据真实、可靠,试验室在每个操作间都安装有信息采集设备和监控摄像头,利用互联网将每一次试验数据及视频录像画面及时传送到工程试验信息管理系统,并对试验数据进行综合分析,直观地反映了原材料的质量状况;现场工程实体检测数据,包括检测部位、方法类别、判释结论、检测报告等,通过互联网直接上传至系统,系统对检测结果进行分析,形成图表,真实反映现场施工的质量情况,有效控制现场,杜绝现场质量隐患。

(4)沉降观测及监控量测管理系统

为统一郑万铁路湖北段路基、桥梁、涵洞、隧道等线下工程的沉降观测、围岩量测的技术要求、确保观测质量,为评估预测线下工程工后沉降量、合理确定轨道铺设时间、确定轨道铺设质量,为工程时间上的整体管理提供数据依据,武九公司应用铁路工程管理平台中的沉降观测、围岩量测模块,通过线下施工过程中采集、上传的数据来动态管理现场线下工程。其中隧道围岩量测根据现场的实际情况,依据现场日常监控量测所采集到的有效数据,通过系统自动化数据的分析,绘制位移时态曲线,及时掌握围岩和支护的变化规律,确保二次衬砌和仰拱的施作时间,以保证二次衬砌受力合理、安全、可靠、耐久[9]。

(5)隧道信息化管理系统

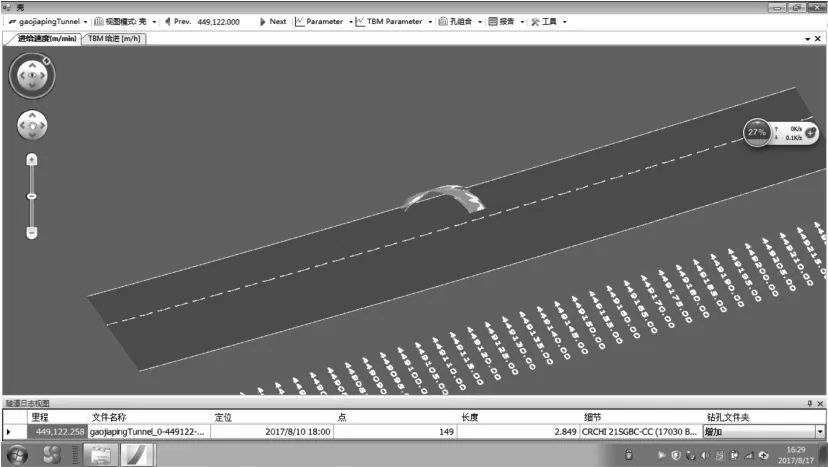

隧道信息化管理系统由隧道门禁系统、隧道人员定位系统、出渣车辆GPS定位系统、超前地质预报系统、断面检测模块、全电脑三臂凿岩台车控制系统、有毒有害气体检测系统、施工日志等系统组成。全电脑凿岩台车集智能钻孔、锚杆施工、开挖面轮廓扫描、喷浆厚度检测、远程通信与数据交互、超前地质勘探与分析、配合注浆与管棚支护和配合装药功能于一身,依托智能化数据采集与控制系统,可实现整机远程控制、高精度自动钻孔作业,每个孔的位置、角度、钻孔数量和移动顺序均由车载电脑输入参数自动进行,钻孔效率高;自带3D扫描仪,对开挖断面进行扫描,有效控制超欠挖;配备WMD地质分析软件,对整个钻孔过程中钻进压力、扭矩、速度等参数进行实时监测、记录并自动分析,形成地质云图反映前方地质情况;台车对采集的施工数据,自动生成工作日志,将原本隧道隐蔽工程的施工过程,变得直观形象,有效保证施工安全、质量[10-12](见图2~图3)。

(6)视频监控系统

视频监控对施工过程的管理和控制尤为重要,在桥梁、隧道、梁厂等重点工程或部位安装视频监控系统,实现远程实时监控现场施工作业情况;记录重点部位的施工工点状况;掌握人员生产、活动及周围环境等图像信息;即时掌握生产进度情况对施工现场可进行实时管理、安全监管与质量控制,从而为分散的工点现场管理带来极大的方便(见图4)。

图2 钻孔孔位情况

图3 地质云图

(7)视频会议系统

运用视频会议优化项目信息沟通模式,通过互联网代替人员的流动,视频和声音图像的稳步传输,实现重要精神实时传达,重要任务及时部署,重大事项远程决策,远程信息的高效交互的目的,减少时间成本,提高管理效率。

图4 视频监控系统

5 郑万高铁工程机械化施工与信息化管理应用情况

5.1 信息化管理取得成果

郑万项目采用“互联网+”和“云平台”等信息化技术打造“智慧工地”,建立了武九公司及各参建单位的信息化管理应用体系。积极运用广讯通办公平台、试验室信息化系统、拌和站信息化系统实现了现场施工的全方面管控,并根据《铁路隧道工程施工信息化技术规程》(Q/CR 9215-2017)建成了隧道人员监控管理、原材料及半成品质量管理、质量检测管理、视频监控等八大信息化模块,实现了施工进度、安全、质量信息化管理全覆盖。

5.2 隧道机械化取得成果

(1)隧道工序机械化施工的实现

通过对全电脑三臂凿岩台车、锚杆钻机、钢架安装台车等先进的机械化设备的推广应用,郑万铁路24个加强型机械化隧道作业面率先实现了开挖、支护、防排水、二衬、养护、沟槽等隧道各作业线全机械化施工,单作业口作业人员由传统的约100人,降低至70人,大大降低作业人员配备及劳动强度,有效提高了隧道各作业工序的施工效率及实体质量,为后续机械化施工工艺的推广打下了坚实的基础。

(2)隧道软弱围岩大断面快速施工的实现

通过在6个加强型机械化配套隧道作业工点展开涨壳式锚杆、软弱围岩高压注浆及自进式长管棚、掌子面玻璃纤维锚杆超前预加固等工艺性试验,并取得成功,充分发挥涨壳式锚杆支护对围岩的整体加固、形成拱形承载结构,高压注浆提高围岩的自承能力,有效地控制隧道变形的作用;进而实现了三臂凿岩台车在隧道软弱围岩(Ⅳ、Ⅴ级)地段微台阶(带仰拱)及全断面(带仰拱)开挖工艺的成功。摸索出三臂凿岩台车在隧道不同地质条件下,配套使用的相应开挖工法及超前预加固措施,总结出各种工法最优开挖台阶高度、长度及进尺参数。单次开挖循环进尺达到4.8 m,Ⅳ级围岩地段每月进尺达到110 m、Ⅴ级围岩每月进尺达到90 m,在保证隧道施工安全质量的前提下,有效提升了隧道施工进度(见图5)。

(3)隧道开挖工法、支护及衬砌结构优化的实现

机械化大断面施工过程中,通过对拱顶沉降、净空收敛监控量测等数据的分析指导现场施工的同时,展开围岩压力、拱架应力、锚杆轴力、喷射混凝土应力、二衬混凝土应力、掌子面深层滑动位移等应力应变进行监测,分析各支护结构的受力情况。应力应变数据显示,系统锚杆轴力、钢架应力、喷射混凝土应力较设计均有一定安全储备,隧道整体结构稳定。

图5 微台阶(带仰拱)开挖

根据前期工艺试验及监测结果,郑万高铁湖北段二院已出具了《大断面隧道安全快速标准化修建技术研究试验段预设计方案图》,该图纸设计原则是根据新奥法施工原理,由初期支护与围岩共同作用,承担围岩荷载,二衬作为安全储备。具体调整优化的方面有:

①掌子面的稳定性分类,预设计中结合北欧围岩分级Q指法,将国内传统的围岩级别分类进一步细化,根据岩性、岩体完整程度、含水情况、稳定情况,对掌子面围岩进行稳定性分类,根据各种围岩(A、B、C、D)下细分出稳定、较稳定、不稳定状况,从而确定开挖工法及支护措施。

②开挖工法优化,Ⅱ、Ⅲ、Ⅳ级围岩采用全断面工法,Ⅴ级围岩采用微台阶工法。

③超前支护措施优化,由于大型施工设备的使用,将传统的超前小导管,调整为各种类型的管棚棚式支护,有效保证掌子面前方的安全。

④掌子面加固措施的增加,软弱围岩大断面施工保障的核心关键,在于掌子面的稳定,在预设计图中,根据掌子面稳定性的判断,增加掌子面喷混封闭、纤维锚杆注浆加固及超前注浆加固等措施,有效保障大断面机械施工的安全。

⑤初期支护的优化,为保证初期支护与围岩共同作用,将拱部原设计的组合中空锚杆调整为预应力涨壳式锚杆,并调整锚杆长度、间距,使锚杆施作后第一时间形成初始张拉力,约束围岩;将原设计喷射混凝土标号由C25调整为C30,一天龄期达到15 MPa,Ⅳko衬砌类型取消拱架,采用钢纤维喷射混凝土,加强初支早期强度,有效控制围岩变形,保证初支结构稳定;拱架根据围岩判识情况,采用的规格、间距同样进行了优化(Ⅴ级优化到0.8~1.0 m,Ⅳ级优化到1.0~1.4 m,Ⅲ级优化到1.5 m)。

⑥二衬参数优化,二衬施作前必须保证初支结构的稳定,初支变形控制指标调整为:二次相对变形值的绝对值之差不大于1倍测量误差(0.5~1.0 mm),持续3个月时间相邻两次量测变形值绝对值之差均不大于1倍测量误差,且变形无明显增大或下降趋势,方可施作二衬。衬砌厚度Ⅲ级围岩拱墙厚度调整为35 cm,仰拱调整为45 cm,设置单层护面钢筋;Ⅳ级围岩拱墙厚度调整为40 cm,仰拱调整为50 cm,硬岩段采用合成纤维混凝土衬砌,软弱围岩采用钢筋混凝土衬砌;Ⅴ级围岩拱墙厚度调整为40 cm,仰拱调整为50 cm,采用钢筋混凝土衬砌。

通过方案优化,进一步细化围岩分级,加入稳定性的判定,使各种支护措施更有针对性,在确保施工安全质量的同时,隧道每延米造价降低3 000~5 000元,更经济合理,大大提高了隧道施工效率,有效节约了投资。

6 结论

郑万项目机械化施工及信息化管理,经过一年的摸索与实践,机械化设备工装配套已定型,工艺工法研究取得了一定成果,充分发挥出机械化施工优质、高效的优势;信息化管理平台框架已基本形成,信息化管理各模块贯穿现场,在建设管理中发挥着实际作用。下一步,郑万项目将继续坚持“机械化与信息化深度融合”的理念,大力推行智能化机械设备的应用,优化信息化管理系统,助力施工生产建设,提升郑万铁路建设管理水平。