常温UASB-SBR-人工湿地工艺处理集便废水应用研究

李传松,何晓斌,李绍平,曾庆华,李宗明,吉 阳

(中铁二院工程集团有限责任公司,成都 610031)

目前,随着我国铁路建设的快速发展和环境保护力度的增大,旅客列车卸污项目也逐渐增多,所产生的高浓度集便废水处理已经成为一个亟待解决的难题。集便废水具有高有机物、高SS、可生化性差等特点[1-2],采用厌氧处理技术具有低能耗、投资省、污泥产量低、占地面积少等优势[3-5]。目前升流式厌氧污泥床技术(Up-flow Anaerobic Sludga Blanket, UASB)已经成为厌氧污水处理技术的主流之一,在高浓度有机废水处理中得到广泛应用[5-9]。但通常UASB反应器运行多采用中温厌氧(35~40 ℃)或高温厌氧(50~55 ℃)[3-4],需要加热及严格的保温措施,限制了UASB技术的进一步应用与发展。目前,针对常温厌氧的UASB的相关研究及应用已初具规模[10-13],但缺乏相关工程案例。

以新建海南环岛高铁东环线三亚动车所旅客列车卸污项目为依托,利用三亚独特的气候资源,使用常温环境下UASB工艺处理高浓度旅客列车集便废水,出水与动车所内其余生产、生活污水混合与调节沉淀,并由SBR反应器合并处理后排放;后结合西环线建设进行补强,在SBR池出水后增加多级人工湿地处理单元进行深度处理;为避免生产废水中较多的阴离子表面活性剂对污水生物处理系统的不利影响[14-15],将生产废水独立收集后经隔油、混凝、气浮和过滤后[14,16-17]与SBR池出水经人工湿地进行深度处理[18-21],进一步提高系统的出水水质及其稳定性与可靠性,最终实现污水的达标排放。

1 工程概况

本项目位于三亚市,属热带海洋性季风气候,年平均气温25.7 ℃,最高月(6月)平均28.7 ℃,最低月(1月)平均21.4 ℃。动车所初期(2010年12月东环线通车)集便废水最大排水量150 m3/d,生产废水主要为洗车废水和检查库清洗废水约50 m3/d,生活污水约100 m3/d,后期(西环线2015年12月通车)新增集便废水50 m3/d,生产废水50 m3/d,生活污水100 m3/d,集便废水采用独立管网分别收集。依据环境保护部关于本线环评报告批复的要求,出水需满足《污水综合排放标准》中一级排放标准。设计进出水水质如表1所示。

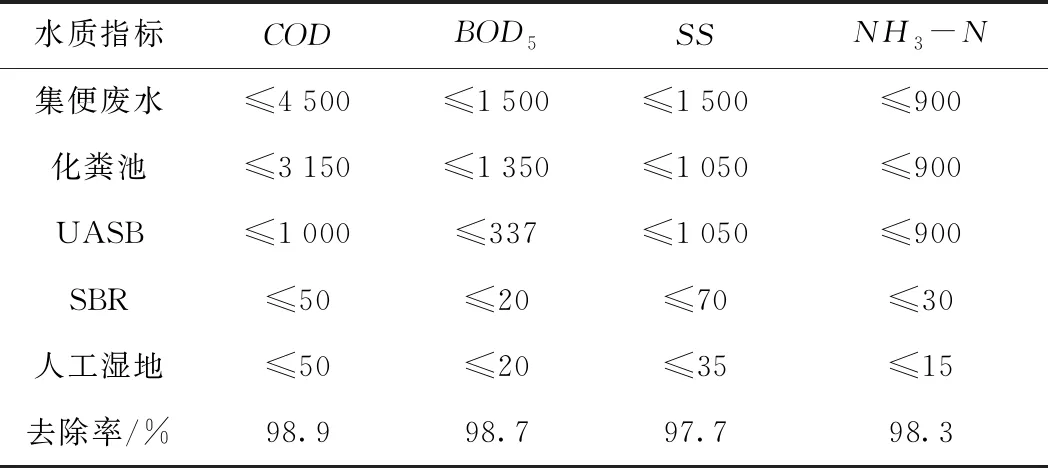

表1 设计进出水水质 mg/L

2 工程内容

2.1 工艺流程和平面布局

本工艺流程和厂区工艺布置分别如图1和图2所示。

图1 动车所污水处理工艺流程

高浓度的集便废水经化粪池沉淀及初步稳定后,提升至UASB反应器进行厌氧反应;为降低处理负荷,出水采用内回流;UASB反应器出水与动车所内其余生产和生活污水混合、经调节沉淀池进行水质与水量调节后,由潜污泵提升至SBR池。本工程在初期时仅接纳东环线工程的生产和生活污水,SBR池出水经紫外线消毒后就近排放。考虑后期(西环线引入)污水处理规模的增加,预留了后期新增污水处理位置及场坪。

受海南旅游淡季/旺季旅客数量的波动影响,集便废水的设计水量与水质存在较大的波动并导致SBR池出水水质不稳定。故在西环线引入时,在原工艺末端增加了人工湿地处理单元,以提高出水水质及处理稳定性;同时因生产废水中含有较多的阴离子表面活性剂(LAS)和石油类物质,且石油类中非浮油类的成分较多;因LAS对SBR池的生物处理有较大影响,出水发黑且不达标,将生产废水和其余污废水进行分质分流,设生产废水处理棚1处(30m×17m),生产废水采用“隔油+混凝+气浮+过滤”工艺处理后,与SBR出水均排入人工湿地单元进行深度处理后就近排入邻近水体。

在初沉池、UASB反应器、SBR池、气浮过滤器和调节沉淀池内所产生的污泥由污泥管道收集后汇入污泥泵井,经污泥干化场自然干化后外运处理。

2.2 主要处理构筑物与设备

2.2.1 化粪池

采用钢筋混凝土结构,G13-100SF型,尺寸为13.4 m×3.7 m×3.3 m,容积为100 m3(1座),并预留后期1座。

2.2.2 UASB反应器

近期设1座,预留后期场坪1座;单体处理能力为Q=8 m3/h,包括布水系统、循环/回流系统、三相分离器、出水收集系统、阻火器、回流泵等。池体采用不锈钢圆形池体,外径9.0 m,主体高度10.5 m,布水区、反应区、分离区、出水区和气体区的高度分别为0.5,6.8,3.2,0.7 m和1.6 m,设备总高度12.0 m,如图3所示。UASB反应器不设置保温,加热系统采用常温厌氧,运行温度为20~25 ℃,水力停留时间HRT=74 h。为降低后续工艺负荷及强化系统氨化效果,设回流泵2台,单台回流水量Q=40 m3/h,回流比R=5[22],在进水COD≤4 500 mg/L的条件下,出水COD≤1 000 mg/L,去除率约为77.8%。进水管、排水管、放空管等采用镀锌钢管,内外壁均采用防腐涂料保护。因动车所内对沼气利用需求较低且产量小,所产生的的沼气经收集后排入大气,并在末端设二级阻火器系统以提高系统安全性。

注:1—钢筋混凝土化粪池;2—污水泵井;3—UASB厌氧塔;4—钢筋混凝土调节沉淀池;5—提升泵井;6—SBR反应器;7—计量堰及消毒井;8—格栅井;9—污泥泵井;10—污泥干化场;11—控制间;12—鼓风机房;1′—预留化粪池位置;3′—预留UASB厌氧塔位置;6′—预留SBR反应器位置;13—废水调节池;14—污泥泵井图2 污水处理站平面布置(单位:m)

图3 UASB反应器构造(单位:mm)

后期在西环线引入时,集便废水的水量受旅游季节波动较大且仅达到设计处理能力的50%~60%,既有UASB反应器可满足新增集便废水处理要求,无需新增UASB反应器设备。

2.2.3 调节沉淀池

钢筋混凝土结构,2格,单池尺寸14.8 m×3.0 m×4.65 m,有效容积V=100 m3,HRT=12.5 h,预留后期用地。

2.2.4 SBR池

近期设2组,单组处理能力7.5 m3/h,单组尺寸10.0 m×7.5 m×4.55 m,不锈钢结构。配置BK5006型曝气机2台(1用1备),曝气管采用DN80,配微孔爆气头。SBR反应器反应周期设置为T=8 h,工作模式为:进水(0.5 h)—曝气(4.5 h) —沉淀(1.0 h) —排水(1.0 h) —待机(1.0 h),每天运行3个周期。后期新增1组SBR池,尺寸与处理能力与原设备相同;为提高系统对COD及氨氮等的去除效果,将原T=8 h改为T=12 h,工作模式为:进水(0.5 h) —曝气(6.5 h)—沉淀(1.0 h)—排水(1.5 h)—待机(2.5 h),每天运行2周期,总实际处理水量350 m3/d。

2.2.5 气浮设备

采用加压溶气气浮,处理能力Q=10 m3/h,二班制运行,空压机为V-0.25/6型,Q=250 L/min,汽水分离罐采用TR-3型,尺寸为φ300 mm×1 800 mm,碳钢材质;另配混凝网格混凝池1座和PAC和PAM自动加药设备各1套。

2.2.6 过滤设备

采用GL-10型均质滤料过滤器,处理能力Q=10 m3/h,尺寸为φ1 200 mm×3 800 mm,滤料采用石英砂滤料(φ1.2~2 mm),定时反冲洗,配中间储水箱、过滤提升泵及反冲洗泵等各1套。

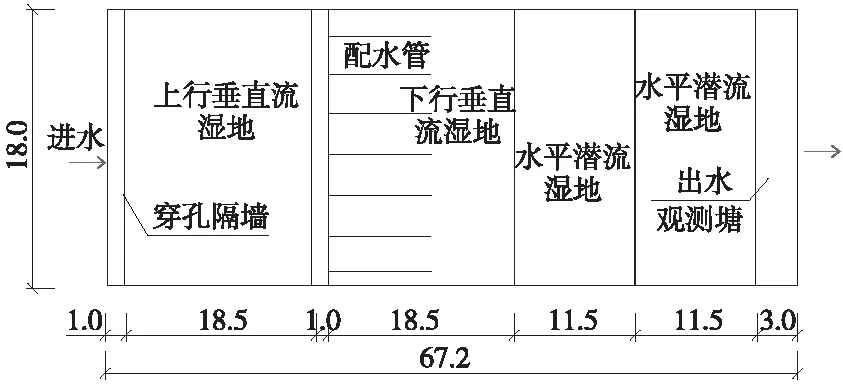

2.2.7 人工湿地

人工湿地为西环线引入时新增工程,对生产废水和SBR池出水进行深度处理,以提高系统的处理能力并增强系统的出水稳定性[18-20]。人工湿地设计处理能力500 m3/d,分2组,每组可独立运行,单组分为4级人工湿地并在中部设储水塘,末端设出水观测塘;湿地主体采用“下行垂直流湿地+上行垂直流湿地+水平潜流湿地”构造,占地为68 m×30 m,有效水力停留时间为2.0 d,填料自上而下依次采用直径5~10 mm的砾石及瓜子石,直径8~10 mm生物陶粒及直径4~8 mm的砾石及卵石填料,厚度分别为300,350 mm和300 mm,总厚度1.0 m。植物采用常见的纸莎草、鱼腥草、再力花、水白菜和睡莲等常见植物。如图4所示。

图4 单组人工湿地平面布置(单位:m)

3 处理效果

经改造后的集便废水、生活污水和生产废水的各处理构筑物与设备的设计进出水水质分别如表2和表3所示。

表2 各单元出水水质 mg/L

表3 生产废水设计进出水水质 mg/L

经过调试和多年运行,系统运行稳定,出水水质可满足GB8978—1996《污水综合排放标准》中一级排放标准要求,且抗冲击负荷能力强,产泥量低,管理简便。

4 结论

本工程中,充分利用三亚市的气候资源,针对集便废水有机物浓度高等特点与难点,采用内回流强化处理的常温UASB反应器进行处理,在20~25 ℃的常温环境下,出水的COD浓度可低至1 000 mg/L,去除率约为77.8%,处理效果良好。同时,为避免生产废水中的较高浓度的LAS对生物处理过程产生不利影响,对生活污水与生产废水进行分质分流,生产废水采用“混凝—沉淀—过滤”工艺进行处理;UASB反应器出水与生活污水混合后经SBR池进行二级处理后,其出水与生产废水一起进入人工湿地单元进行深度处理后,出水的COD、BOD5、SS和NH3-N的浓度可分别低于50,20,35 mg/L和15 mg/L,去除率分别为98.9%,98.7%,97.7%和98.3%;出水可满足GB8978—1996《污水综合排放标准》中一级排放标准要求。

因本工程设计初期已经充分考虑远期工程的需要,预留了远期污水规模及处理设施的接入条件,使得新增污水处理工程的实施大为简便,并依据初期运行中的不足与存在问题进行深入分析,对既有设施进行了科学、合理的改扩建,实现了良好的技术效益、经济效益和环境效益。

实践证明,本套常温UASB-SBR-人工湿地处理工艺对旅客列车集便废水有良好的处理效果,对东南亚和“一带一路”沿线国家中存在相似气候地区的铁路建设中所产生的集便废水处理,具有良好的示范及推广应用价值。