生物质气化制取合成气及选择性费托合成烃类燃料的研究现状

卓叶欣, 朱玲君, 王树荣

(浙江大学 能源清洁利用国家重点实验室, 浙江 杭州 310027)

0 引言

由于人口的不断增长及世界经济的持续发展, 全球能源需求量呈现逐年上升的趋势。 2019 年《BP 世界能源统计年鉴》中的数据表明,2018 年世界一次能源消费总量约为1.39×1010t 油当量,同比增长率创下了2010 年以来的最高记录。 从全球范围看, 传统化石燃料的消费量在能源消费总体结构中仍然占据重要地位, 其中煤炭消费量占比第一,其次为石油和天然气。 由于化石燃料具有热值高、稳定性好和用途广等优点,所以随着工业的规模化发展, 化石燃料被广泛应用于人类生活和社会生产当中。 但是,化石燃料的过度开采与无节制使用带来了化石能源濒临枯竭、 气候发生极端变化以及环境遭受不可逆污染等重大问题,因此,人们越来越重视可再生清洁能源的利用。 据《生物质能发展“十三五”规划》统计,我国每年可利用的农作物、 能源作物和有机废弃物等生物质资源的总量约为4.6 亿t 标准煤,丰富的生物质资源为生物质气化转化制取合成汽油和合成航空煤油等替代能源产品的研究提供了强有力的原料支撑[1]。

1 合成气制取清洁烃类燃料

合成气主要由一氧化碳和氢气组成, 可由煤炭、 天然气、 石脑油和生物质等含碳原料转化制得,原料范围较广导致其成分差异较大。与传统化石燃料的气化技术相比, 生物质气化转化技术是一项高效率、低成本且低污染的合成气制取技术,具有较大的发展潜力,受到众多科研单位的青睐。

1.1 生物质气化制取合成气技术概述

生物质气化法指的是生物质在高温与气化剂的作用下分解转化为由H2,CO 和CH4等小分子组成的可燃性合成气。 生物质在高温条件下经干燥阶段脱去水分;然后,经过热解阶段初步裂解炭化,转化为挥发分、固定碳及灰分等产物,在氧化还原阶段中固定碳与氧气发生反应生成CO 和CO2;最后,产气经过冷却器和除尘器等设备净化后, 得到可直接燃烧或应用于后续合成反应的合成气。 生物质气化过程中,气化反应器类型、生物质原料的种类、气化剂性质、气化条件和气化催化剂等因素均可能影响生物质气化所得合成气的成分 与性 质[2],[3]。

适用于生物质气化的气化反应器种类繁多,可分为固定床、流化床、气流床、回转窑及等离子体气化反应器等类别, 不同类别的生物质气化反应器在气化剂与生物质原料间的接触方式、 传热方式、传热速率、生物质原料在反应区的停留时间等方面略有差异[4]。 例如,根据气化剂与生物质原料接触方式的不同,生物质固定床气化炉可分为上吸式、下吸式和侧吸式,其分别采用逆流、并流和错流的接触方式。 马中青[5]分析了生物质下吸式固定床气化炉的研究现状,发现通过优化气化剂种类和原料种类等工艺条件可以改进生物质下吸式固定床气化炉的反应性能,减少所得合成气的焦油含量,提高气化反应器的气化效率及产能。流化床气化炉具有较高的物料混合能力以及较高的传热与传质速率,还可以通过添加催化剂来调节气化反应产物的特性,在生物质气化领域应用广泛。 Udomsirichakorn J[6]在生物质流化床气化炉中添加了催化剂CaO,CaO 在气化反应中起到了吸附CO2,促进焦油重整反应的作用,从而增强了生物质流化床气化炉的产氢能力。

不采取气化剂的生物质气化被称为生物质热解气化,生物质在无氧和中温(700~1 000 ℃)条件下热解可得到中热值气。Chai Y[7]开发了一种新型催化剂Ni-CaO-C, 将其应用于生物质与废弃塑料混合物的热解气化,并通过调节催化剂上Ni 金属的负载量、原料比和热解气化温度等反应条件实现了富含H2合成气的高效合成。选择适当的气化剂(空气、水蒸气、氧气及混合气)也可以调节生物质气化反应所得产物的组成。 Cao Y[8]运用Aspen Plus 软件模拟了稻壳、豆类秸秆、玉米芯、松木屑及木片等多种生物质的空气气化过程,模拟结果表明:高温反应条件不仅有利于天然气的生成而且降低了焦油产率;空气当量比的增加有助于气体产物的生成和焦油产物的裂解;所有生物质皆可进行气化反应,而不同的生物质原料经过气化反应生成的气体产物组分有所差异,其中松木屑表现出最高的产气量与气体热值。 生物质气化反应若以水蒸气为气化剂,水蒸气会与生物质形成的C 和CO 等发生进一步反应,生成富含H2和烷烃的高热值合成气。 Yan X[9]采用湿混法制备了CeO2改性的CaO/Ca12Al14O33双功能生物质气化催化剂,其中CeO2可在载体表面形成氧空位,提高了CaO/Ca12Al14O33催化剂的CO2捕集能力, 增大了催化剂上水煤气变换反应及甲烷水蒸气重整反应的发生概率,从而促进了气化产物中H2比例的增加;另外,CeO2稳定了CaO/Ca12Al14O33催化剂的孔道结构,增强了催化剂的循环稳定性。生物质气化利用技术可进一步利用生物炭和生物焦油等副产物,提高了生物质能的利用效率,同时可因地制宜地以多种生物质为原料, 符合我国生物质种类丰富,分散性强的特点,有利于生物质能源化利用技术的推广[10]。

1.2 合成气直接制取烃类燃料

烃类燃料是具有不同碳原子数的碳氢化合物的总称,碳原子数不同的烃类燃料,其用途也各有不同, 例如,C2-C4碳氢化合物可用于高价值聚合物的合成或直接用作民用燃气,人工合成汽油、航空煤油和柴油分别主要由C5-C12,C8-C16和C10-C20碳氢化合物组成。对化石燃料需求的不断增长使人们越来越重视清洁替代能源产品的研究,品种丰富, 清洁高效的烃类燃料很适合作为传统化石燃料的替代产品。 传统烃类燃料主要来源于原油的加工炼化,另外,可利用合成气通过系列催化合成反应直接获取更为清洁高效的烃类燃料[11]。

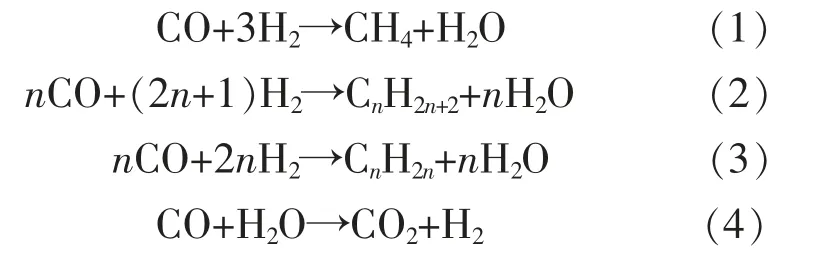

合成气直接制取烃类燃料主要指的是合成气通过费托合成(Fischer-Tropsch Synthesis)反应路径在催化剂的作用下直接生产烃类燃料的过程,其中也包括了合成气的甲烷化反应过程。 在费托合成反应制取烃类燃料的过程中, 涉及的主要反应如下所示。

费托合成反应包含了众多种类的合成反应,生成产物的成分复杂多样,可生成烷烃、烯烃、直链烃和异构烃等目标烃类产物。 除了目标烃类以外,费托合成反应过程还存在一些副反应,例如醇类和酸类等副产物的合成反应[12]。 传统费托合成反应所生成碳氢化合物的碳原子数分布遵循ASF分布规律, 其产物分布由链增长因子α 决定,碳原子数为n 的碳氢化合物的摩尔比Mn根据式(5)计算得到。

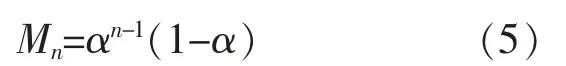

传统费托合成反应生成烃类产物的理论分布如图1 所示。 链增长因子α 决定了特定范围烃类燃料的选择性存在限制,其中汽油范围烃(C5-C12)、航空煤油范围烃(C8-C16)和柴油范围烃(C10-C20)的选择性理论上最高约为48%,41%和40%。传统费托合成反应制得的烃类燃料的产量较低且石蜡烃含量高, 通常须要将产物继续进行后续的裂化处理以得到目标范围的烃类燃料。

图1 传统费托合成反应生成烃类产物的理论分布Fig.1 Theoretical distribution of hydrocarbon products from traditional F-T synthesis

2 选择性费托合成研究综述

与化石燃料相比, 通过传统费托合成反应制备的液体烃类燃料含有更少的硫、氮与芳烃,燃烧使用时可大幅降低碳烟、 硫氧化物和氮氧化物等污染物的排放,有利于提高工业催化剂的稳定性,并对环境表现友好[13]。 但传统费托合成反应的产物组分复杂,受ASF 分布规律限制,产生的石蜡烃须要经过后续裂化处理,增加了工业化成本;同时产物以直链烃为主,异构烃含量较低,导致合成燃料的品位较低。因此,为改善传统费托合成反应制得的液体烃类燃料的品位, 须要研究高效费托合成反应催化剂来定向调整所生成碳氢化合物的碳原子数分布,选择性地制取高值的、清洁的液体烃类燃料,我们将其称为选择性费托合成研究。

2.1 双功能费托合成催化剂研究综述

近年来, 新型高效的双功能催化剂的开发成为了费托合成领域的研究热点之一。 所谓双功能催化剂指的是将支持CO 加氢反应生成碳链的金属活性位点和促进碳链发生加氢裂化与异构化反应的酸性位点相结合的催化剂。 在费托合成反应中,Ru,Rh,Fe,Co 和Ni 等金属表现出良好的CO加氢反应活性,因此,费托合成反应通常采用Fe,Co,Ni,Ru 和Rh 基催化剂。其中,贵金属Ru 和Rh 的价格昂贵, 限制了它们作为费托合成反应催化剂活性组分的使用; 金属Ni 具有较强的裂化碳链能力,更有利于甲烷及低碳烃的合成;金属Fe 以其低廉的价格具有工业化优势, 更适合于烯烃和醇类等物质的合成; 而作为费托合成反应催化剂的活性组分, 金属Co 表现出较高的反应活性与长碳链烃选择性。 因此, 费托合成反应催化剂常以Fe 和Co 作为金属活性组分。

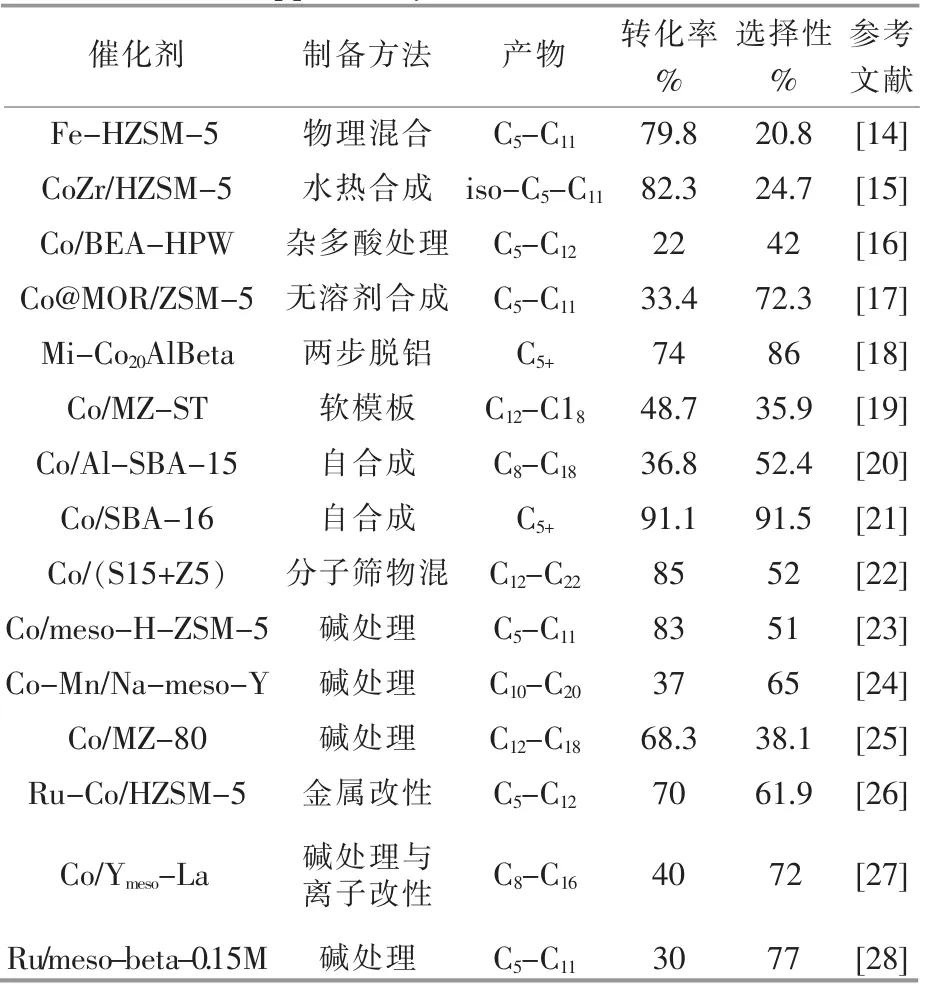

双功能催化剂的研究关键在于提供酸性位点的载体。分子筛、硅铝酸盐以及碳功能材料均可作为双功能费托合成反应催化剂的载体。 载体对催化剂的酸性和活性组分颗粒尺寸等催化剂的结构特性以及反应活性和选择性等催化剂的功能特性均有较大影响,因此,载体选择是高效费托合成反应催化剂开发的关键研究点, 酸强度适中和酸性位点均匀分布的载体更有利于提高催化剂的活性与稳定性。 分子筛具有较强的高温稳定性和有利于裂化与烷基化的酸性位, 是双功能费托合成反应催化剂载体的良好选择,但是,分子筛作为催化剂载体时, 还须要考虑分子筛与活性金属间的强相互作用以及分子筛微孔结构对中间产物传递扩散的限制等问题。 以不同分子筛为载体制备的双功能催化剂的费托合成反应性能见表1。

表1 以不同分子筛为载体制备的双功能催化剂的费托合成反应性能Table 1 F-T reaction performance of bifunctional catalysts supported by different zeolites

含有较多B 酸的HZSM-5 分子筛的比表面积高达600 m2/g, 丰富的孔道结构给予了中间产物充足的碳链增长空间, 同时对不同碳链产物的扩散具有择形性,可有效提高催化剂的反应性能,因此,常被作为催化剂载体使用。 Pour A N[14]研究了物理混合法制备的Fe-HZSM-5 双功能催化剂在费托合成反应中的应用, 发现活性金属Fe 与HZSM-5 酸性分子筛的紧密接触可使Fe-HZSM-5催化剂的B 酸含量减少, 从而抑制产物中含氧化物的合成, 并且使汽油馏分中碳氢化合物的选择性及汽油馏分中异构烷烃的比例升高。 Huang X[15]通过水热合成法将H-ZSM-5 材料包裹在费托合成反应催化剂Co-ZrO2上, 改性的催化剂有效抑制了重质烃的产生, 表现出汽油范围烃的高选择性,促进了异构烃的合成,并减少了积炭的形成。

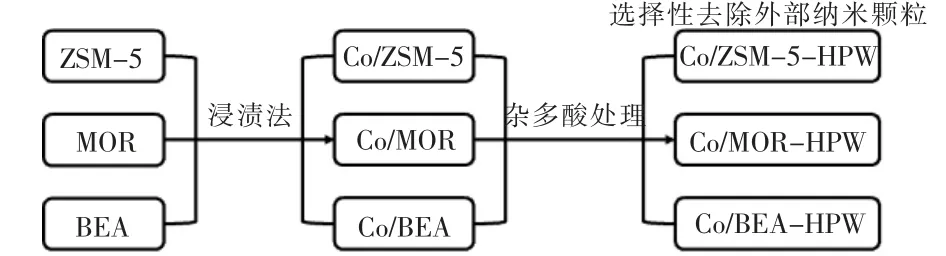

另外,Hβ,HY 和HMOR 等分子筛的B 酸含量虽然比HZSM-5 分子筛的B 酸含量低,但丰富的孔道结构与适度的酸性也使其在费托合成反应中表现出良好的液体烃类燃料合成性能。Carvalho A[16]以ZSM-5,MOR 和BEA 分子筛作为载体, 提出了一种利用分子筛孔道来限制金属纳米离子的催化剂合成新方法, 并将其应用于金属-分子筛复合催化剂的制备, 制备流程如图2所示。首先通过浸渍法将金属盐负载在分子筛上,如此金属盐可能存在于分子筛内部或外表面,再使用不被允许进入分子筛内部孔道的大型杂多酸分子, 除去负载在分子筛外表面的金属氧化物纳米颗粒,利用ZSM-5,MOR 和BEA 分子筛的自身限域功能, 大大提高了钴-分子筛复合催化剂对C5-C12异构烃的选择性。

图2 Co-分子筛复合双功能催化剂的制备流程Fig.2 Preparation of Co-zeolites composite bifunctional catalysts

Lu P[29]采用物理溅射法在H-USY 分子筛上负载了纳米钴颗粒,与常规浸渍法制备的Co/USY催化剂相比, 溅射法制备的Co/USY 催化剂的纳米钴颗粒很好地分散在酸性USY 分子筛上,同时有效减少了金属与载体之间存在的强相互作用,获得了更高的CO 转化率与异构烃选择性, 实现了合成气直接选择性制取高品质汽油产物。

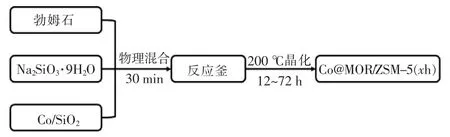

当原料合成气中H2含量较高时,分子筛丰富的微孔孔道有利于甲烷化反应的进行, 而中孔孔道结构的增加可减弱金属与载体间的强相互作用,降低分子筛的酸强度,从而减少过度裂化情况的发生,改善催化剂合成目标燃料的选择性[30]。因此, 通过对催化剂的酸性和孔道结构进行精细调控可实现费托合成反应过程中汽油、 航空煤油和柴油等范围烃类燃料的高选择性制取。 与微孔分子筛相比, 介孔分子筛可提升长碳链烃与酸性位点接触的可能性。近年来,人们采用多种化学处理方法来调节分子筛的孔道结构, 以调控分子筛催化剂的酸强度及酸性位点分布, 从而实现目标燃料的高选择性合成。 Cheng S[17]采用一种温和简便的无溶剂合成法成功制备了Co@MOR/ZSM-5 复合催化剂(图3),发现制备过程中结晶时间的变化显著影响了MOR/ZSM-5 复合分子筛上晶体的生长, 从而影响了MOR/ZSM-5 复合分子筛的晶体结构和酸性位点分布等特性, 调控了催化剂制取汽油范围烃的反应活性。

图3 Co@MOR/ZSM-5 复合催化剂的制备流程Fig.3 Preparation process of Co@MOR/ZSM-5 composite catalysts

Sadek R[18]对具有微孔与介孔的β 分子筛分别进行两步脱铝处理, 获得部分脱铝和高度脱铝的微孔β 分子筛和介孔β 分子筛。 研究发现,脱铝处理改变了分子筛催化剂上酸性位点的种类,导致在脱铝与未脱铝分子筛催化剂的作用下,合成液体产物的种类与数量均不同; 与未脱铝催化剂相比,在脱铝催化剂的作用下,异构/正构烷烃的比例升高3 倍左右; 高度脱铝的微孔或介孔β分子筛对CO 转化率的提高有显著促进作用;与微孔分子筛催化剂相比,介孔β 分子筛的脱铝处理对其费托合成反应性能产生了更加显著的影响;经过两步脱铝处理的催化剂实现了约为74%的CO 转化率和约为86%的液体产物选择性。

Hao Q Q[31]对层状分子筛MCM-22 分别进行焙烧、柱化和分层处理,不同的处理方法明显改变了层状分子筛MCM-22 的结构特性和酸特性。 经过层间柱撑改性与分层处理, 层状分子筛MCM-22 的BET 表面积、孔体积和平均孔径显著增加,这影响了MCM-22 衍生分子筛上负载活性组分的还原行为, 导致CO 转化率的增加和CH4选择性的降低,其中,柱化得到的MCM-36 分子筛有效缩小了催化剂作用下的费托合成反应的产物分布,提高了C4-C12碳氢化合物的选择性。

Wang Y[19]分别采用软模板法与碱处理法来制备同时具备微孔与介孔结构的多层分子筛ZSM-5。Wang Y 发现:利用软模板方法制得的Co/MZ-ST 催化剂拥有更大的表面积,从而提高了活性金属Co 的分散性,使得Co/MZ-ST 催化剂获得了更高的反应活性, 同时催化剂内部的介孔结构更有利于柴油范围烃的生成; 而碱处理方法制得Co/MZ-AT 催化剂的介孔结构多分布在分子筛的外层,对汽油范围烃具有更高的选择性。

Cheng K[28]采用不同浓度的NaOH 溶液对Hβ 分子筛进行碱处理, 制备介孔β 分子筛并负载Ru 金属作为双功能费托合成反应催化剂。碱处理过程的Na+与meso-β 分子筛发生了离子交换,造成B 酸强度的下降。 分子筛介孔的孔径与孔体积均随着NaOH 溶液浓度的增加而增加,介孔β 分子筛上独特的孔道结构与酸度有利于重质烃的加氢裂化, 从而降低了CH4与C12+烃类产物的选择性,提高了C5-C11烃类燃料的选择性。

Zhang Q[32]制备了结合CO 活化组分FeMn 氧化物和酸性HZSM-5 分子筛的双功能催化剂,并将其应用于以轻质烯烃、H2和CO 为主要成分的生物质基合成气一步合成液体烃类燃料的研究中。在金属活性位上,低碳烯烃的加氢反应显著影响了C5+碳氢化合物的产率,而低碳烯烃经低聚反应产生的烃类燃料通常显示出高度的异构化,从而有助于烃类燃料辛烷值的提高。因此,可先进行烯烃低聚反应后进行费托合成反应的双功能催化剂HZSM-5/FeMn 实现了最佳的汽油范围烃选择性,并具有出色的烯烃加氢性能,可以利用其选择性制取富含异构烃的汽油范围烃类燃料。

2.2 助剂对费托合成反应性能的促进作用

以分子筛作为双功能催化剂载体时, 金属与载体间存在强相互作用, 分子筛引起的强相互作用可能使催化剂的还原性能受到限制。 金属与载体间的强相互作用容易降低催化剂活性金属的还原能力,从而可能降低催化剂的反应活性,但强相互作用带来的活性组分的高分散性有利于生成的长链碳烃向酸性位点的转移。 而助剂的添加有利于金属与分子筛间作用的减弱或形成新的作用形式,促进含钴活性组分的还原,从而开发出具有高还原能力的双功能费托合成反应催化剂。同时,助剂的掺杂可通过电子效应或结构效应来调节双功能费托合成反应催化剂的活性、 选择性和稳定性等性能指标。 对于双功能费托合成反应催化剂而言,引入少量的助剂(如贵金属、过渡金属、碱金属和稀土金属等)不仅能够增强催化剂的活性,同时可提高催化剂的寿命及稳定性。

Wang S[26]在Co/HZSM-5 催化剂上添加了适量的Ru 助剂, 结合多项表征结果发现,Ru 的添加可增强氢溢流效应, 促使活性组分获得更高的还原度, 并降低了催化剂的酸性, 因此,Ru-Co/HZSM-5 催化剂不仅增强了汽油范围烃的选择性合成,还提高了Co/HZSM-5 催化剂的费托合成反应活性及稳定性(在150 h 的寿命测试内能保持良好的活性)。 Pedersen E Ø[33]选择了贵金属助剂Pt,Re 和Ru 对Co-Mn 费托合成反应催化剂进行改性, 并将系列催化剂应用于更适合低碳烯烃合成的费托合成反应场景中,发现在温度为240 ℃,压力为0.5 MPa,H2/CO=2.1 的反应条件下, 贵金属助剂增加了Co-Mn 催化剂的还原度和活性组分的分散度,从而提高了催化剂的反应速率,改善了Mn 的添加造成Co-Mn 催化剂活性降低的情况,并轻微增加了C5+烃类产物的选择性。 贵金属助剂的掺杂可改善催化剂上活性组分的分散情况,并增强CO 的吸附解离能力,从而达到提高费托合成反应催化剂的加氢反应活性和对液体烃类燃料选择性的目的。

Wang S[34]制备了一系列过渡金属Ni 含量不同的Co/CNT 催化剂,以研究过渡金属Ni 含量对催化剂选择性合成液体烃类燃料性能的影响。Wang S 发现,Ni 助剂对费托合成反应产物分布的变化产生了重要作用,Ni 助剂对C-C 键的断裂具有促进作用,有利于长碳链烃的裂化,因此,添加适量的Ni 助剂可减少固态石蜡烃的合成,增加液体烃类燃料的选择性。Uykun Mangaloglu D[35]采用浸渍法分别研究了过渡金属Cu,Mn 和碱金属K 等碱性助剂对Fe 基催化剂反应性能的影响。碱性助剂的添加有利于电子转移至金属Fe 的活性表面,从而增强催化剂对CO 的吸附解离能力,抑制催化剂对H2的吸附性能,从而在降低碳烃选择性的同时促进了汽油和柴油范围烃燃料的合成。

Mai K[36]分别采用共沉淀法与浸渍法制备了以Fe 为活性组分的100Fe/4Cu/4K/6Zn 催化剂,并将其直接应用于生物质气化制得的合成气中, 所制得的生物质基合成气的组分(体积分数) 为3.1%CH4,11%CO2,17%H2,22%CO 与47%N2。 活性金属Fe 在富含CO2的合成气中能表现出良好的水煤气变换反应活性, 促进生物质基合成气转化为费托合成反应所需的H2/CO 比为2 的合成气。 与浸渍法相比,共沉淀法制得的催化剂中Zn 助剂促进了催化剂的还原与渗碳程度, 获得了更高的碳转化率与C5+选择性,并抑制了甲烷的生成。

Jonhson G R[37]采用共浸渍法在多孔SiO2载体上分别负载活性金属钴与多种金属氧化物助剂(GdOx,CeOx,LaOx,MnOx和ZrOx)。 金属氧化物助剂的组分与添加量决定了催化剂作用下的费托合成反应的产物分布, 但金属氧化物助剂的添加降低了甲烷选择性, 增加了C5+碳氢化合物的选择性。 研究发现,C5+产物的选择性与金属氧化物助剂形成的L 酸的酸性呈正相关关系,金属氧化物助剂可与吸附CO 的O 原子相互作用, 从而促进CO 的吸附解离。

熊建民[38]研究了稀土金属氧化物助剂La2O3对活性炭载体负载的Co/AC 催化剂应用于费托合成反应的影响。 研究发现,少量La2O3助剂的添加可促进活性金属Co 在活性炭载体上的分散,从而提高了Co/AC 催化剂的CO 转化率, 降低了甲烷选择性, 并提高了C5+碳氢化合物的选择性。但钴物种与La2O3助剂间存在强相互作用, 导致La2O3助剂的过量添加会明显降低Co/AC 催化剂的还原度,从而降低催化剂的反应性能。

Musso M[39]研究了生物质气化制备的H2/CO/CO2气态混合物(CO,H2和CO2的体积分数分别为40%,40%和15%,添加的Ar 的体积分数为5%)在费托合成制取烃类燃料中的应用, 采用草酸共沉淀法制备了三金属Fe-La-Zr 混合氧化物催化剂。催化剂在不同的煅烧温度下呈现出不同的晶体结构,其中具有最多LaFeO3钙钛矿相的催化剂实现了最高的CO 转化率和总烃产率。 同时,钾金属的添加可为还原铁提供电子, 增强了催化剂表面吸附的CO 与Fe 原子间的键强, 有利于CO 与CO2的解离,降低了碳链解离的可能性,从而显著提高了催化剂的CO 转化率和碳氢化合物产率。

3 总结

化石资源的过度开发使用所引发的气候环境问题和化石能源短缺问题日益凸显, 促使人们大力发展煤炭、 石油和天然气等化石燃料的清洁高效利用, 更催生了生物质能等可再生能源的加速开发利用。 由于生物质资源丰富,并且是唯一含碳的可再生能源资源, 将其经过气化并通过费托合成反应转化为液体烃类燃料的技术受到广泛关注。

生物质气化反应器、生物质原料、气化剂、气化反应条件和催化剂的选择均可影响生物质气化反应产物的组分及性质。 气化技术制得的合成气可通过费托合成反应路径直接合成清洁环保的烃类燃料,但传统费托合成反应制取的液体烃类燃料的品位较低。 选择性费托合成反应催化剂的开发可有效改善传统费托合成反应的烃类产物分布所受到的限制。 促进费托合成反应的活性金属(Fe,Co,Ni,Ru和Rh 等)和促进裂化和异构化反应的酸性载体相结合的双功能催化剂在费托合成反应中表现出独特的液体烃类燃料选择性合成性能, 具有高温稳定性、 特殊酸性位和丰富孔道结构的分子筛是选择性费托合成反应催化剂载体的优先选择。 少量金属助剂(贵金属、过渡金属、碱金属和稀土金属等)的添加可减弱金属-载体间的作用强度,促进金属还原, 并调节催化剂活性组分的结构和电子特性, 从而提高选择性费托合成反应催化剂的反应活性和稳定性。 研究开发高效的双功能费托合成反应催化剂, 选择性合成清洁环保的液体烃类燃料, 可有效解决我国油气资源匮乏的战略性难题,是费托合成技术领域未来的重点研究方向。