红枣紫苏复合固体饮料制备

杨馥菡,张 梅,李晓君,张志军,李会珍,陈 铁

(中北大学生物资源化工研究所,山西太原 030051)

红枣(Zizyphus jujuba) 又名大枣、枣子、干枣等,为鼠李科枣属植物[1],是中国传统药食两用食物。红枣营养价值高,不仅富含糖类、蛋白质、脂肪、黄酮类物质,还含有钙、铁等成分,且维生素含量高、种类多。红枣的药用价值较高,有治疗失眠、补血养颜、止咳、抗过敏、抗癌、降血压等多种功能[2-3]。紫苏为唇形科一年生草本植物,按颜色不同被称为红苏、白苏、赤苏等。紫苏在我国栽培的历史已有多年,是我国传统中药常用药材[4-6],其味辛、性温,具有发汗解表、理气宽中、镇痛、利尿、安胎、解毒、镇咳、散寒、健胃和化痰之功效[7]。同样作为药食两用的品种,紫苏的食用价值也很高。其中,来源于紫苏籽压榨取油后的副产品——紫苏脱脂粕,其净蛋白比值(NPR)、功效比值(PER) 和真消化率(TD) 分别为2.87%,2.07%,82.6%[8]。紫苏籽蛋白质是一种很好的植物蛋白资源,其氨基酸的组成合理、种类丰富,多达18 种,包含人体所必需的8 种氨基酸和儿童必需的10 种氨基酸[9]。目前,紫苏脱脂粕的利用范围狭窄,仅限于饲料,还未能发挥其对人体蛋白质氨基酸的补充作用[10]。

如今,消费者的营养健康意识不断提高,固体饮料的消费越来越普及。固体饮料由单一特殊风味的饮料向具有不同保健功效和营养价值的功能性饮料发展成为趋势[11-12]。试验以紫苏脱脂粕和红枣为主要原料,充分利用二者的风味与营养互补性,开发一种口感良好、营养丰富的新型固体饮料,可拓展功能性蛋白制品消费新空间,具有良好的开发前景[13]。

1 材料与方法

1.1 试验材料

紫苏脱脂粕,中北大学生物化工实验室提供;红枣粉,陕西森弗天然制品有限公司提供;麦芽糊精,河南盛之德商贸有限公司提供;甜菊糖苷,山东圣香远生物科技有限公司提供。

1.2 仪器设备

FA1204B 型分析天平,上海精科天美科学仪器有限公司产品;HH-6 型数显恒温水浴锅,江苏省金坛市荣华仪器制造有限公司产品;XHF-DY 型高效分散均质机,宁波新芝生物技术有限公司产品;JM-B 型电子天平,余姚市纪铭称重校验设备有限公司产品;JJ-1A 型数显电动搅拌器,金坛市杰瑞尔电器有限公司产品;TDL-5-A 型离心机,上海安亭科学仪器厂产品;SP-1500 型实验型喷雾干燥机,上海易研实验设备有限公司产品。

1.3 试验方法

1.3.1 工艺流程

磨粉过筛→原料混合(至无凝结颗粒) →均质(使料液无沉淀颗粒) →加热溶解→离心(除去不溶杂质) →取上清液加添加剂→均质→喷粉→成品。

1.3.2 单因素试验

分别以水浴温度(40,45,50,55,60 ℃)、水浴时间(30,60,90,120,150 min)、料液比(1∶4,1∶5,1∶6,1∶7,1∶8 g/mL)、甜菊糖苷添加量(0.010%,0.015%,0.020%,0.025%,0.030%)、原料质量比(9∶1,8∶2,7∶3,6∶4,5∶5 g/g) 为单因素,考查各单因素对蛋白质含量及感官评分的影响。

1.3.3 响应面优化

在单因素试验的基础上,选择原料比、料液比、甜菊糖苷添加量3 个因素,利用Design Expert 8.0.6软件设计三因素三水平响应面试验。

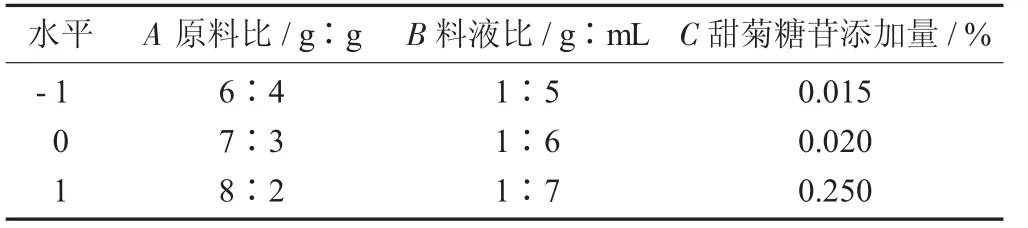

响应面分析因素与水平设计见表1。

表1 响应面分析因素与水平设计

1.3.4 感官评定方法

随机挑选30 名味觉嗅觉灵敏的专业人员组成测评小组,对红枣紫苏复合固体饮料进行感官评定,评定的指标包括产品色泽(20 分)、气味(20 分)、口感(30 分)、组织状态(30 分),总分100 分,取30 名专业人员评分的平均值作为最终得分。

红枣紫苏复合固体饮料的感官评分标准见表2。

表2 红枣紫苏复合固体饮料的感官评分标准

1.4 指标测定方法

1.4.1 溶解度的测定

参照GB 5413.29—2010 的方法。

1.4.2 pH 值的测定

参照GB 10786—2006 的方法,用pH 计测定。

1.4.3 可溶性固形物含量的测定

参考GB12143—2008 的方法,用手持折光仪测定。

1.4.4 水分含量的测定

参考GB5009.3—2010 的方法,用直接干燥法测定。

1.4.5 澄清度的测定

以蒸馏水为对照,测定样液在680 nm 处的透光率(%),可表示溶液的澄清度。

1.4.6 蛋白质含量的测定

参考GB 5009.5—2003 的方法测定。

2 结果与分析

2.1 单因素试验结果

2.1.1 原料质量比对红枣紫苏复合固体饮料的影响

各试验组固定料液比1∶6(g∶mL),水浴时间120 min,水浴温度50 ℃,甜菊糖苷添加量0.020%,麦芽糊精添加量20%,按工艺流程进行操作,获得原料质量比(紫苏脱脂粕∶红枣粉) 为9∶1,8∶2,7∶3,6∶4,5∶5(g∶g) 5 个水平的产品,分析原料质量比对产品品质的影响。

原料质量比对红枣紫苏复合固体饮料的影响见图1。

由图1 可知,感官评分随原料质量比的变化呈先升高后降低的趋势,且原料质量比为7∶3(g∶g)时,评分最高。红枣粉中有单宁成分,红枣粉添加量较大时,红枣风味过于浓郁而掩盖了紫苏蛋白原有的清香;红枣粉添加量较小时,气味、口感不突出。由图1 可知,选择紫苏脱脂粕与红枣粉的原料质量比为7∶3(g∶g) 时最为合适。由图1 可知,蛋白质含量随紫苏脱脂粕含量占比的增加呈上升趋势。这是由于原料中紫苏脱脂粕含量越大,蛋白质的溶解量也就越大,从而导致产品中蛋白质含量增加。

2.1.2 料液比对红枣紫苏复合固体饮料的影响

各试验组固定原料质量比7∶3(g∶g),水浴时间120 min,水浴温度50 ℃,甜菊糖苷添加量0.020%,麦芽糊精添加量20%,按工艺流程进行操作,获得料液比为1∶4,1∶5,1∶6,1∶7,1∶8(g∶mL) 5 个水平的产品,分析料液比对产品品质的影响。

料液比对红枣紫苏复合固体饮料的影响见图2。

由图2 可知,在料液比为4∶4~1∶6(g∶mL)时,随着料液比的升高,蛋白质含量显著上升,这可能是因为在料液比较低的条件下,加水量较少时不能使紫苏脱脂粕在液体中充分扩散,导致蛋白质分子和水接触不完全,从而使蛋白质不能充分溶解于水中,造成产品中蛋白质含量较低。在料液比达到1∶6(g∶mL) 后,随着料液比的升高,蛋白质含量没有显著性差异,说明在料液比达到1∶6(g∶mL) 时蛋白质已经可以充分溶解于水中[14]。如图2所示,感官评分随料液比的变化呈现先升高后降低的趋势,且料液比为1∶6(g∶mL) 时,评分最高。综合考虑,选择料液比为1∶6(g∶mL) 时最合适。

2.1.3 甜菊糖苷添加量对红枣紫苏复合固体饮料的影响

各试验组固定料液比1∶6(g∶mL),原料质量比7∶3(g∶g),水浴时间120 min,水浴温度50 ℃,麦芽糊精添加量20%,按工艺流程进行操作,获得甜菊糖苷添加量为0.010%,0.015%,0.020%,0.025%,0.030% 5 个水平的产品,分析甜菊糖苷添加量对产品品质的影响。

甜菊糖苷添加量对红枣紫苏复合固体饮料的影响见图3。

甜菊糖苷易溶于水,是一种高倍甜味剂,甜度为蔗糖的200~300 倍[15]。由图3 可知,感官评分随甜菊糖苷添加量的增加呈现先升高后降低的趋势,且在甜菊糖苷添加量为0.020%时,产品感官评分最高。这是由于甜菊糖苷味极甜,当甜菊糖苷添加量较大时,甜度过高,略带后涩味[16],使得饮料产品风味较差,故总体评分较低;甜菊糖苷添加量较小时,甜度较低,产品滋味较差,评分较低。因此,选择甜菊糖苷添加量为0.020%最合适。由图3 可知,蛋白质含量随甜菊糖苷添加量的增加呈现持平趋势,这是由于甜菊糖苷不含蛋白质成分。

2.1.4 水浴时间对红枣紫苏复合固体饮料的影响

各试验组固定料液比1∶6(g∶mL),原料质量比7∶3(g∶g),水浴温度50 ℃,甜菊糖苷添加量0.020%,麦芽糊精添加量20%,按工艺流程进行操作,获得水浴时间为30,60,90,120,150 min 5 个水平的产品,分析水浴时间对产品品质的影响。

水浴时间对红枣紫苏复合固体饮料的影响见图4。

由图4 可知,蛋白质含量随水浴时间的增加呈现先升高后降低的趋势,且水浴时间为120 min 时,蛋白质含量最高。这是由于水浴时间不足时,未能充分破坏胰蛋白酶抑制因子,致使蛋白质消化率降低;加热过度,胰蛋白酶抑制因子失活,但蛋白质发生变性,溶解度降低,导致赖氨酸、精氨酸和胱氨酸的破坏或消化率降低[17]。由图4 可知,感官评分随水浴时间增加的变化趋势与蛋白质含量的变化趋势相似,这是因为红枣紫苏复合固体饮料的蛋白含量较高,赋予产品清新的紫苏香,导致蛋白质溶解量对产品的风味有很大的影响。

2.1.5 水浴温度对红枣紫苏复合固体饮料的影响

各试验组固定料液比1∶6(g∶mL),原料质量比7∶3(g∶g),水浴时间120 min,甜菊糖苷添加量0.020%,麦芽糊精添加量20%,按工艺流程进行操作,获得水浴温度为40,45,50,55,60 ℃5 个水平的产品,分析水浴温度对产品品质的影响。

水浴温度对红枣紫苏复合固体饮料的影响见图5。

固体饮料粉末的溶解度在低温下随温度的升高而增大,但温度的不断升高会对食品中蛋白质的结构产生很大的影响,一般认为每种蛋白质都有其特定的变性温度。当蛋白质变性后,疏水基团暴露在分子表面使得溶解性降低,蛋白质对水的结合能力发生改变,从而失去生物活性。由图5 可知,在不超过60 ℃时,蛋白质含量随温度的变化先增大后减小,50 ℃时蛋白质含量最大。这是因为固体粉末中蛋白质所占比例较大,温度过低,溶解度较小,温度太高会使蛋白质变性,导致固体粉末溶解度降低,因此选取合适的水浴温度对营养需求高的固体饮料产品的制备至关重要。由图5 可知,水浴温度对产品风味的影响较小,感官评价随水浴温度的增加呈现持平趋势。这是由于水浴温度对固体饮料的口感、组织状态等产生的影响较小。因此,选取50 ℃作为试验水浴温度。

2.2 响应面试验设计及结果

通过Design Expert 8.0.6 软件计算分析,得到2 个试验因素影响2 个响应值的数学模拟方程,分别利用因素编码形式表示,如下:

响应面优化试验设计与结果见表3。

2.2.1 响应因子显著性分析及方程拟合效果分析

感官评分(Y1) 和蛋白质含量(Y2) 响应面模型回归方程的方差分析见表4。

对表4 中的因子进行回归拟合,得到回归方程:

通过回归分析表结果可知,影响Y1的显著因素(p<0.05) 为C,A2,B2,C2;影响Y2的显著因素(p<0.05) 为A,A2,B2,C2,回归方程失拟性检验p>0.1,差异不显著,说明该方程与实际情况拟合较好,可利用该模型分析预测最佳生产工艺参数。

2.2.2 交互作用影响结果

(1) 感官评分。

各因素交互作用对感官评分影响的响应面图见图6。

由图6 可知,原料质量比、料液比、甜菊糖苷添加量对感官评分都有着显著的影响。其中,原料质量比影响最为显著,图中曲面陡峭,随着原料质量比增大感官评分增加;甜菊糖苷添加量的影响较为显著,曲面较陡峭;料液比的影响次之,曲面平缓。

(2) 蛋白质含量。

各因素交互作用对蛋白质含量影响的响应面图见图7。

由图7 可知,原料质量比、料液比、甜菊糖苷添加量对蛋白质含量都有显著影响。其中,原料质量比影响最为显著,图中曲面陡峭,随着原料质量比增加蛋白质含量也增加;料液比的影响较为显著,曲面较为陡峭;甜菊糖苷添加量的影响次之,曲面平缓。

2.2.3 最优方法的预测及验证

通过以上回归模型的分析,通过Design Expert 8.0.6 软件分析得到最优条件为原料质量比3.08(接近7∶3),料液比6.07(接近1∶6,g∶mL),甜菊糖苷添加量0.020%,考虑到实际应用过程中操作简便,将工艺条件修正为原料质量比7∶3,料液比1∶6,甜菊糖苷添加量0.020%,在此最优条件下,进行3 次平行试验验证。

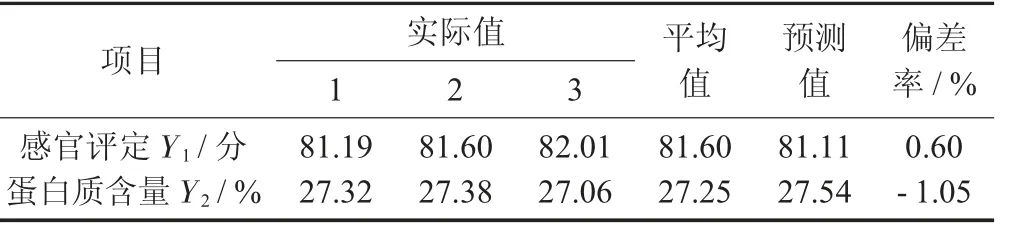

预测值与实际值的比较见表5。

表5 预测值与实际值的比较

表5 结果表明,实际值与理论值基本相符,模型具有良好预测性,说明模型对红枣紫苏复合固体饮料的生产工艺条件参数优化可靠可行,具有一定的实用价值。

2.3 固体饮料的感官品质指标

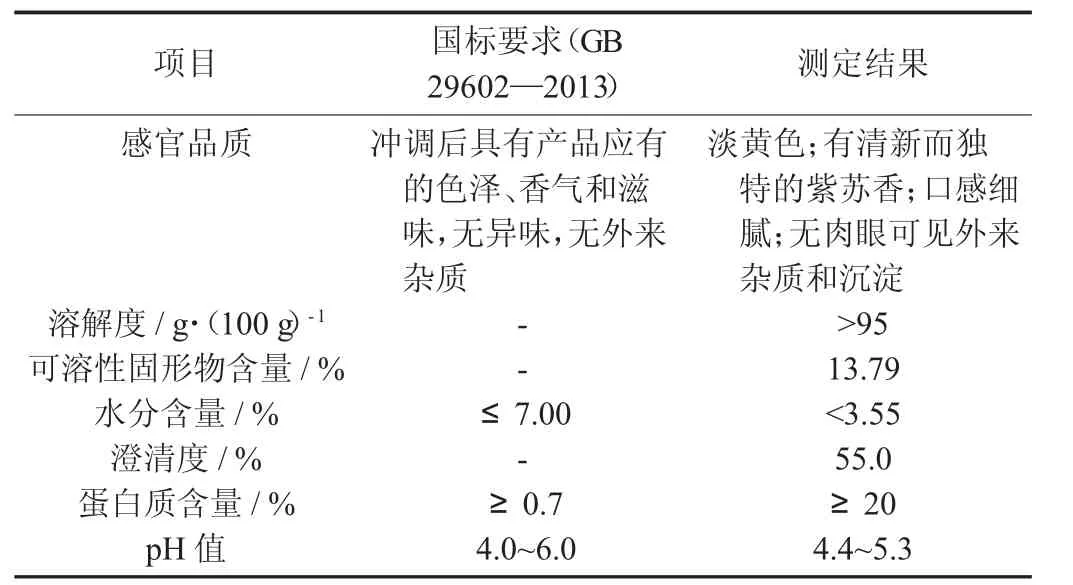

固体饮料的感官品质指标见表6。

表6 固体饮料的感官品质指标

3 结论

通过不同原料质量比、料液比、甜菊糖苷添加量、水浴时间、水浴温度对产品感官评分和蛋白质含量影响的单因素试验,以及选取原料比、料液比、甜菊糖苷添加量三因素交互影响的响应面试验,根据模型直观分析和方差分析,获得红枣紫苏复合固体饮料的最佳配方和工艺条件为原料质量比7∶3(g∶g),料液比1∶6(g∶mL),甜菊糖苷添加量0.020%,水浴温度50 ℃,水浴时间120 min。。在此条件下,得到的产品感官评分81.60 分,蛋白质含量27.25%。从试验结果看,准确度和精密度均较高。