电氧化光芬顿组合工艺处理垃圾渗滤液膜浓缩液研究

赵建树 欧阳峰 唐圣钧 何頔

摘 要:“预处理+生化法+膜处理”的组合工艺是常用的垃圾渗滤液处理工艺,虽然能够快速稳定地削减渗滤液中各类污染物,但产生的渗滤液膜滤浓缩液富集了更高浓度的难降解有机物、盐分和其他无机物,难降解有机物的去除是渗滤液浓缩液处理的难题。以深圳某填埋场垃圾渗滤液膜浓缩液为研究对象,分别研究了三维电氧化、紫外芬顿(UV/Fenton)以及三维电氧化-UV/Fenton-电催化氧化组合工艺对垃圾渗滤液膜浓缩液的处理效果。在实验操作条件下,电氧化2 h,UV-Fenton处理1.5 h,电催化氧化2 h,COD、氨氮、总氮的去除率分别为97.6%、98.8%和93.5%,出水基本满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)直接排放限值要求,每吨垃圾渗滤液膜浓缩液的处理成本为93.2元。

关键词:电化学氧化;紫外芬顿;垃圾渗滤液;膜浓缩液

中图分类号:X703.1 文献标志码:A 文章编号:2096-6717(2020)06-0172-06

Abstract: The combination of pretreatment, biochemical method and membrane treatment is the mainstream process of domestic landfill leachate treatment. Although it can quickly and stably reduce various pollutants in the leachate, the produced leachate membrane concentrate contains high concentrations of refractory organics, salts and other inorganics. The removal of refractory organic matter is a problem for the treatment of leachate concentrate.The landfill leachate membrane concentrate from a landfill sitein Shenzhen was treated bythree-dimensional electrochemical oxidation,UV-Fenton and electrochemical oxidation-UV/Fenton-electrocatalytic oxidation combination process. The removal efficiency of COD, ammonia nitrogen, and total nitrogen were 97.6%, 98.8%, and 93.5% followingelectrochemical oxidation for 2 h, UV/Fenton treatment for 1.5 h, and electrocatalytic oxidation for 2 h, respectively. The effluent met the direct discharge requirements of the pollution control standard of the domestic landfill (GB16889-2008). The operational cost of landfill leachate membrane concentrate by such process treatment is 93.2RMB/m3.

Keywords:electrochemical oxidation; UV-Fenton; landfill leachate;membrane concentrate

目前,中國大部分垃圾填埋场采用“生化+滤膜”组合工艺处理垃圾渗滤液[1-3]。根据《生活垃圾填埋场污染控制标准》(GB 16889-2008)的要求[4],自2011年7月1日起,全部垃圾填埋场垃圾渗滤液执行更严格的水污染物排放质量浓度限值。膜处理工艺能够实现渗滤液中污染物的稳定达标而被广泛应用。然而,膜处理工艺不可避免地产生膜浓缩液,浓缩液一般占到进水量的25%~45%[5]。浓缩液组分复杂,有机物含量高,可生化性差,氯离子浓度高并且含有一定量的重金属,若处理不当容易造成二次污染[6]。

膜浓缩液处理方法有回灌、高级氧化技术和浸没式燃烧等[7],目前,普遍的处理方式是回灌,但回灌无法从根源上解决浓缩液的污染问题。回灌次数与水力负荷存在上限,过度的回灌会导致填埋场有机物浓度与盐分富集,大幅降低微生物活性,影响后续膜处理系统的稳定性,严重时会发生系统的失稳事故[8]。浸没式燃烧是在一个封闭的系统中将沼气和一定量的空气混合加热后,通入渗滤液中将其蒸发,经高温燃烧后,易挥发的有机物被蒸发掉,碳氢化合物变成水和二氧化碳[9]。但其运行成本较高,能耗大,且进一步浓缩后的浓缩液更为棘手,因此,浸没式燃烧只有在热源充足的场地才能采用。高级氧化法可将大部分有机污染物直接矿化或提高其可生化程度。优点是氧化效率高、反应速度快、氧化彻底[10],适合高浓度难降解污水的处理,经过处理后可达标排放。目前,常用的高级氧化法有光化学氧化法、湿式催化氧化法、臭氧氧化法、Fenton氧化法、电化学氧化法等[11-14]。

笔者以深圳某填埋场垃圾渗滤液膜浓缩液为研究对象,尝试采用三维电氧化-UV/Fenton-电催化氧化组合工艺处理膜浓缩液,使得关键污染物指标达到排放限值,为垃圾渗滤液膜浓缩液的处理工艺选择提供指导。

1 实验装置与方法

1.1 渗滤液膜浓缩液水质

试验废水来自深圳某生活垃圾填埋场垃圾渗滤液处理系统的膜浓缩液(以下简称“浓缩液”)。试验期间浓缩液COD为3 798~4 632 mg/L,氨氮为110~180 mg/L,总氮为450~550 mg/L,TDS为16 000~18 000 mg/L,pH值为7.0左右。下述试验如未经特殊说明均为上述水质条件。

1.2 试验装置

1.2.1 三维电氧化单元

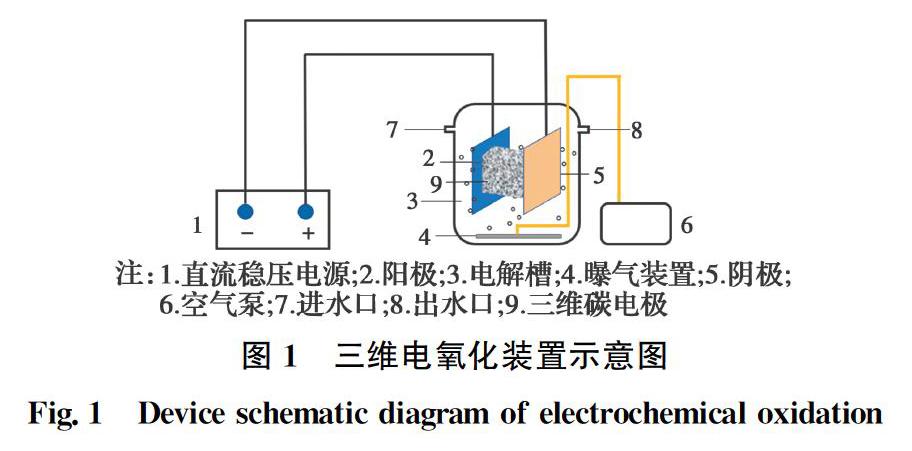

电氧化装置主要包括电解槽、电解极板、三维碳电极和曝气装置。电解反应槽有效容积为2、200 L两种。电解极板以钛基氧化钌/氧化铱涂层电极为阳极,以不锈钢板为阴极。2 L反应器极板间距7.5 cm,面积200 cm2,颗粒活性炭电极粒径3~5 mm,填充比70%。200 L电解槽极板间距17 cm,极板面积2.1 m2。直流稳压脉冲电源作为供电电源。空气泵提供曝气装置的气源。实验装置示意图见图1。

三维电氧化试验包括静态试验和连续试验。在静态电化学氧化试验中,将有效容积为2 L的电解槽装满浓缩液,开启曝气装置和电源,定期取样分析,在不进水的情况下考察氧化时间对COD去除效果的影响。在连续流电氧化试验中,使用有效容积为200 L的电解槽,开启进水泵、曝气装置和电源,持续进水并稳定运行一段时间后取样分析,考察进水流量和电解功率对COD去除效果的影响。

1.2.2 UV-Fenton单元

UV-Fenton装置主要包括反应器、紫外灯管、曝气装置。UV-Fenton使用的紫外光源为10 W的紫外灯管(主波长185 nm)。实验中所用双氧水(27.5%)、FeSO4·7H2O、NaOH和H2SO4等均为市售分析纯。空气泵提供曝气装置的气源。实验装置图见图2。

三维电氧化处理的出水作为UV-Fenton处理的原水。三维电氧化出水:COD为1 968.1 mg/L,总氮为300.4 mg/L,氨氮为113.4 mg/L,TDS为12 500 mg/L,pH值为7.8。将三维电氧化出水调节pH值为3,添加3.5 g FeSO4·7H2O,将调节好的水样放入紫外反应装置中,加入30 mL H2O2(27.5%),打开电源,装置开始运行一段时间后,取适量水样,调节pH值为8,用滤纸过滤后进行COD测定。

1.2.3 三维电氧化-UV/Fenton-电催化氧化组合方法

三维电氧化-UV/Fenton-电催化氧化组合装置主要包括三维电氧化反应器、紫外催化反应器、电催化反应器。三维电氧化反应器和紫外催化同上,电催化反应器和三维电氧化反应器结构相似,电解极板以钛基氧化钌/氧化铱涂层电极为阳极,以不锈钢板为阴极,极板间距1.5 cm,极板面积100 cm2。

浓缩液依次经过三维电氧化反应器、紫外催化反应器、电催化反应器处理后,取出水静置一段时间后,取上清液進行水质分析(包括COD、氨氮、总氮、TDS等指标)。

2 结果与讨论

2.1 三维电氧化处理浓缩液

2.1.1 静态三维电氧化

控制电氧化时间分别为2、3、4、6和8 h,考察电氧化时间对浓缩液COD去除的影响,实验结果见图3。随氧化时间的延长,COD去除率不断增加,但增速逐渐变缓。电氧化2 h后,浓缩液COD从4 362.0 mg/L下降至2 399.0 mg/L,去除率为45.0%;继续电氧化至8 h后,COD下降至1 308.6 mg/L,去除率为70.0%。有机污染物在三维电氧化过程中的去除包括三维电极吸附、电极直接氧化和间接氧化作用。与氧化作用相比,三维电极对有机物的吸附速率快,所以,在初始阶段COD的快速降低主要是三维电极的吸附作用。随着浓缩液中的有机物吸附在电极表面,有机物在阳极表面通过失去电子直接氧化。同时,阳极界面能够产生HClO或·OH活性氧化物种,是浓缩液中大量Cl-的存在会对·OH产生猝灭作用,HClO也会消耗·OH。浓缩液初始pH值为7.0,电氧化反应后pH值升高到7.9,所以,溶液体系中同时存在HClO与ClO-。但是,HClO的氧化能力要强于ClO-,它们的氧化电位分别为1.63、0.9 V[15]。因此,浓缩液中有机物的间接氧化或降解很大程度上依靠HClO。HClO的产生如式(1)~式(3)所示。

2.1.2 连续流三维电氧化

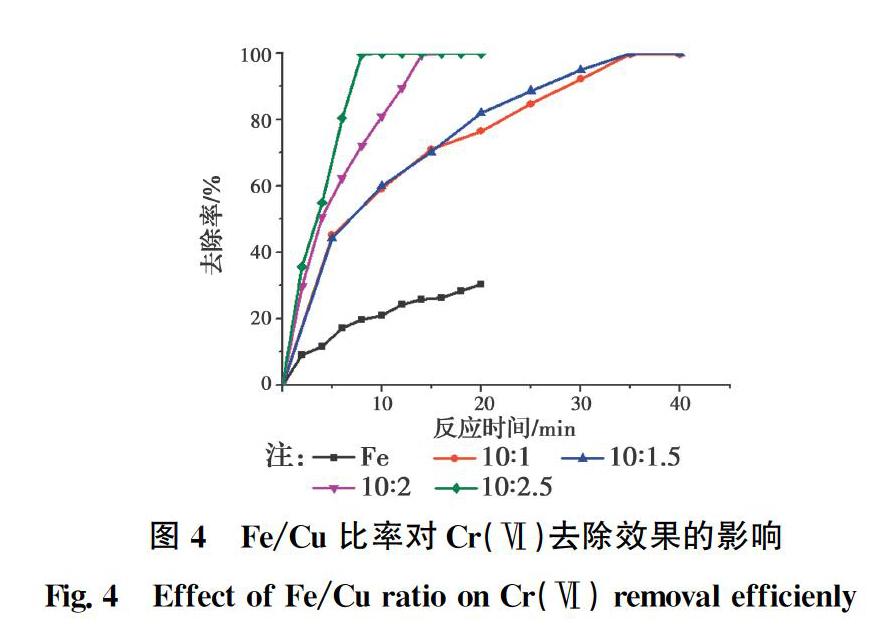

利用电化学氧化法处理浓缩液,使用容积为200 L的三维电解反应器。打开电源和曝气装置,调节电源输出电压为6 V,以一定流量进水,开始电解,待出水稳定后取样测COD。改变进水流量分别为50、100 L/h,考察进液流量对浓缩液COD去除的影响,实验结果见图4。

从图4可以看出,当进水流量为50 L/h时,COD去除率为31.2%;当进水流量为100 L/h时,COD去除率为27.3%。进液流量的增加,COD去除率有所降低。在反应容器有效容积一定的提前下,进液流量增加导致水力停留时间缩短。与静态三维电氧化相比,停留时间都为2 h,连续运行实验COD去除率(31.2%)低于静态实验COD去除率(45.0%)。

2.1.3 三维电氧化效能

以100 L/h流量连续进水,水力停留时间为2 h,待出水稳定后取样测COD。调节电流使输出功率分别为1.5、3、4.5、6 kW,考察电耗对浓缩液COD去除的影响。从图5可以看出,随着电耗的增加,COD去除率不断增加,几乎呈线性增长。当电耗为15 kWh/ m3时,出水COD为3 029.9 mg/L,COD去除率为27.2%;电耗为60 kWh/m3时,出水COD为2 051.9 mg/L,COD去除率为57.9%。虽然电氧化功率增加可以显著提高COD去除率,但耗电量增加,处理成本提高。

2.2 UV/Fenton处理浓缩液

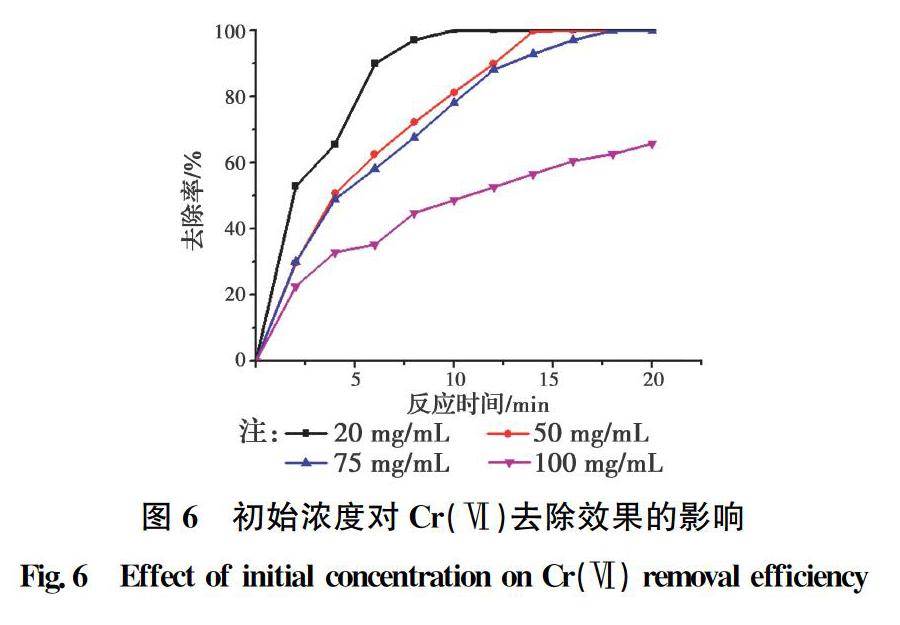

分别取光照时间为0.5、1、1.5、2、3 h时的水样测COD,考察反应时间对浓缩液COD去除的影响。从图6可以看出,UV/Fenton去除COD效率高,在反应1.0 h时,COD去除率为76.7%;在反应3 h时,COD去除率为81.6%。随着紫外光照时间的增加,COD去除率不断增加,但增速变缓。UV与Fenton协同作用生成强氧化性的·OH及其他氧化物种,使得浓缩液中的大部分有机物得到降解,COD降低较快。随着反应时间延长,大部分Fe(Ⅱ)转换为Fe(Ⅲ),尽管UV能够强化Fe(Ⅲ)还原为Fe(Ⅱ),但是Fe(Ⅱ)的浓度逐渐降低,造成COD的去除率降低。所以,在实际应用中,考虑连续或间歇投加Fe(Ⅱ)强化有机物的降解。

2.3 三维电氧化-UV/Fenton-电催化氧化组合工艺处理浓缩液

浓缩液原水经三维电氧化处理后,COD为2 180.5 mg/L,总氮为213.9 mg/L,氨氮为84.9 mg/L,TDS为13 800 mg/L,pH值为7.9。三维电氧化处理出水进行Fenton-电催化氧化或UV/Fenton-电催化氧化处理,分别用方案一、二代表。从图7可以看出,UV/Fenton-电催化氧化组合工艺中,UV/Fenton可以去除大部分的COD,去除率达到80.2%。

三维电氧化2 h,UV-Fenton反应1.5 h,电催化氧化2 h,出水情况如表1所示。从表1可以看出,三维电氧化UV/Fenton电催化氧化组合工艺处理浓缩液,出水COD小于90 mg/L,氨氮为1.5 mg/L,总氮为33.8 mg/L,COD、氨氮、总氮的去除率分别为97.6%、98.8%和93.5%,基本满足直接排放限值要求。垃圾渗滤液中的总氮主要包括氨氮和有机氮。随着有机物氧化,有机氮转化为氨氮,电解产生的次氯酸将氨氮氧化为氮气得以去除。

2.4 成本分析

试验操作条件下,三维电氧化2 h,UV/Fenton反应1.5 h,电催化氧化2 h,出水COD满足直接排放限值要求,每吨浓缩液的处理成本为93.2元,每段工艺成本情况如图8所示。从图8可以看出,串联工艺中各工段的处理成本占比从大到小依次为:UV/Fenton、电催化氧化、电化学氧化、调节pH。试验中,三维电化学氧化工艺只占整体成本的16.09%,成本较低。电化学氧化处理浓缩液,处理效果与电解时间、进水流量、电解功率等因素,可以适当改变电氧化的处理条件,提高电氧化的处理效果,减小UV/Fenton和电催化氧化工段的处理压力,从而降低整个串联工艺的处理成本,达到较好的处理效果。

3 结论

1)采用三维电氧化UV/Fenton电催化氧化组合工艺处理垃圾渗透液膜浓缩液。在试验操作条件下,三维电氧化2 h,UV-Fenton处理1.5 h,电催化氧化2 h,COD、氨氮、总氮的去除率分别为97.6%、98.8%和93.5%,出水基本满足直接排放限值要求。

2)单独采用UV-Fenton处理垃圾渗滤液膜浓缩液,去除COD效率高。在实验操作条件下,紫外光照1 h,COD去除率达76.7%。

3)组合工艺处理浓缩液,出水COD满足直接排放限值要求,每吨浓缩液的处理成本为93.2元。UV-Fenton工段处理成本较高,占整个工艺成本40.13%。参考文献:

[1] 刘宇, 刘晓静, 姜安平, 等. A/O-MBR+NF组合工艺用于垃圾渗滤液处理工程[J]. 中国给水排水, 2017, 33(14): 77-81.

LIU Y, LIU X J, JIANG A P, et al. Application of combined processes of A/O-MBR+NF in landfill leachate treatment project [J]. China Water & Wastewater, 2017, 33(14): 77-81. (in Chinese)

[2] 謝詹东, 朱玉龙. 中温厌氧+MBR+NF+RO工艺处理垃圾渗滤液工程设计[J]. 中国给水排水, 2017, 33(24): 74-77.

XIE Z D, ZHU Y L. Project design of leachate treatment station with medium temperature anaerobic+MBR+NF+RO process [J]. China Water & Wastewater, 2017, 33(24): 74-77. (in Chinese)

[3] 王凯, 武道吉, 彭永臻, 等. 垃圾渗滤液处理工艺研究及应用现状浅析[J]. 北京工业大学学报, 2018, 44(1): 1-12.

WANG K, WU D J, PENG Y Z, et al. Critical review of landfill leachate treatment technologies [J]. Journal of Beijing University of Technology, 2018, 44(1): 1-12. (in Chinese)

[4] 生活垃圾填埋场污染控制标: GB 16889-2008 [S]. 北京: 中国环境科学出版社, 2008.

Standard for pollution control of domestic waste landfill sites: GB 16889-2008 [S]. Beijing: China Environmental Science Press, 2008. (in Chinese)

[5] 孙雨清, 赵俊. 垃圾渗滤液反渗透浓缩液处理技术综述[J]. 山西建筑, 2013, 39(11): 194-196.

SUN Y Q, ZHAO J. Study on processing technology in concentrating of landfill leachate reverse osmosis [J]. Shanxi Architecture, 2013, 39(11): 194-196. (in Chinese)

[6] 许玉东, 范良鑫, 黄友福. Fenton法处理垃圾渗滤液MBR-NF浓缩液[J]. 环境工程学报, 2014, 8(9): 3711-3717.

XU Y D, FAN L X, HUANG Y F. Treatment of MBR-NF concentrate of landfill leachate by Fenton process [J]. Chinese Journal of Environmental Engineering, 2014, 8(9): 3711-3717. (in Chinese)

[7] 徐蘇士, 汪诚文, 王迪, 等. UV-Fenton工艺对垃圾渗滤液纳滤浓缩液的处理效果及影响因素研究[J]. 环境工程技术学报, 2013, 3(1): 65-70.

XU S S, WANG C W, WANG D, et al. Study on UV-Fenton treatment of concentrated water from nanofiltration of bio-treated landfill leachate [J]. Journal of Environmental Engineering Technology, 2013, 3(1): 65-70. (in Chinese)

[8] TALALAJ I A, BIEDKA P. Impact of concentrated leachate recirculation on effectiveness of leachate treatment by reverse osmosis [J]. Ecological Engineering, 2015, 85: 185-192.

[9] 岳東北, 许玉东, 何亮, 等. 浸没燃烧蒸发工艺处理浓缩渗滤液[J]. 中国给水排水, 2005, 21(7): 71-73.

YUE D B, XU Y D, HE L, et al. Submerged combustion evaporation process for treatment of concentrated leachate [J]. China Water & Wastewater, 2005, 21(7): 71-73. (in Chinese)

[10] GIANNAKIS S, GAMARRA VIVES F A, GRANDJEAN D, et al. Effect of advanced oxidation processes on the micropollutants and the effluent organic matter contained in municipal wastewater previously treated by three different secondary methods [J]. Water Research, 2015, 84: 295-306.

[11] PANIZZA M. Electrochemical treatment of wastewater containing polyaromatic organic pollutants [J]. Water Research, 2000, 34(9): 2601-2605.

[12] WAN L Y, LI X Y, QU Z P, et al. Facile synthesis of ZnO/Zn2TiO4 core/shell nanowires for photocatalytic oxidation of acetone [J]. Journal of Hazardous Materials, 2010, 184(1/2/3): 864-868.

[13] CHELME-AYALA P, EL-DIN M G, SMITH D W, et al. Oxidation kinetics of two pesticides in natural waters by ozonation and ozone combined with hydrogen peroxide [J]. Water Research, 2011, 45(8): 2517-2526.

[14] ASAITHAMBI P, GOVINDARAJAN R, YESUF M B, et al. Removal of color, COD and determination of power consumption from landfill leachate wastewater using an electrochemical advanced oxidation processes [J]. Separation and Purification Technology, 2020, 233: 115935. Doi: 10.1016/j.seppur.2019.115935.

[15] PARK H, VECITIS C D, HOFFMANN M R. Electrochemical water splitting coupled with organic compound oxidation: the role of active chlorine species [J]. The Journal of Physical Chemistry C, 2009, 113(18): 7935-7945.

(编辑 胡玲)