低温风洞防护结构设计与强度校核

宋远佳, 赖 欢, 陈万华, 张 伟

(中国空气动力研究与发展中心, 绵阳 621000)

低温风洞是通过降低运行介质温度实现大雷诺数模拟的最佳途径[1]。为维持低温风洞运行的低温环境,需采用具有高效保冷性能的绝热结构。当前,中外低温风洞常用的绝热方式主要有外绝热方式[2]、冷箱方式[3]、内绝热方式[4]、内外绝热组合方式[5]4种。其中,内绝热方式因具有能有效缩短风洞降温过程的运行时间、减少需降温的部件数量、减小风洞的噪声等优点,被认为是大型低温风洞最佳的绝热方式。

防护结构[6]作为低温风洞内绝热系统的其中一个子系统,具有隔绝绝热单元与低温介质、降低冷量损耗、形成气流通道的作用。然而,防护结构在风洞运行过程中不断承受着低温风洞运行的低温载荷和交变压力载荷,因此开展防护结构设计和强度校核研究,对于保证防护结构的承载能力,维持风洞的正常运行具有重要意义。目前,国外已建成的三座大型生产型低温风洞分别为德国的低温低速风洞(kryo-kanal koeln,KKK)[7]、美国的国家跨声速设备(national transonic facility,NTF)[8-9]和欧洲跨声速风洞(European transonic wind tunnel,ETW)[10-11],均已成功实现防护结构设计和制造工艺,但相关的设计和制备工艺方案尚未发表。

随着中国航空航天工业的快速发展,对大型生产型低温风洞需求越来越迫切。鉴于此,现重点开展低温风洞防护结构设计和强度校核研究。首先对防护结构进行总体设计,明确各部件尺寸和材料;然后,基于风洞运行的最恶劣工况,采用数值计算方法对防护结构进行强度校核;最后,对防护结构开展低温环境下的交变压力冲击试验。研究成果将对中国自主开展大型低温风洞的设计建设具有重要的借鉴意义。

1 防护结构总体设计

低温风洞洞体尺寸、洞体与外界环境接触表面积、洞体结构质量及洞体结构热容量均较大,因此,低温风洞防护结构设计主要从减少洞体结构液氮消耗,确保内绝热系统的可靠性、工艺性及可维护性等方面进行考虑。

防护结构由防护板、上压条、下压条以及支撑件组成,防护板通过压条组、支撑件与风洞洞壁连接,如图1所示。

图1 防护结构总体设计

防护板设计为Z形,前后依次搭接,如图2所示,环向组成24边形,从而形成整个风洞的流道。防护板由T形上、下压条通过M10螺钉(含平垫圈和弹簧垫圈)连接而固定,这样在环境温度变化时,防护板可自由膨胀或收缩,保证洞体内流道面不发生变形,同时为加强防护板的安全性和可靠性,在其一侧的中心位置设置了固定点,通过M8螺钉对防护板和下压条进行连接,如图3所示。下压条一端为固定端(图4),通过M10螺钉(含平垫圈和弹簧垫圈)与支撑件连接,另一端为自由端,在低温下可通过压块的导向沿风洞轴线方向滑移(图5)。

图2 防护结构搭接

图3 防护板安装

图4 下压条固定端

图5 下压条自由端

图6 支撑件组成

支撑件采用点式布置,设计为三级调节,包括调节单元、支撑座、垫片、垫块等零件,如图6所示。各调节单元之间采用螺纹连接。支撑件与风洞通过焊接于洞壁的M16螺柱(含两个M16螺母)进行机械连接,如图7所示。为减小支撑件整体的冷量损失,采取在其内部填充绝热材料的措施,如图8所示。最后在外表面包覆一层弹性补偿材料,如图9所示。

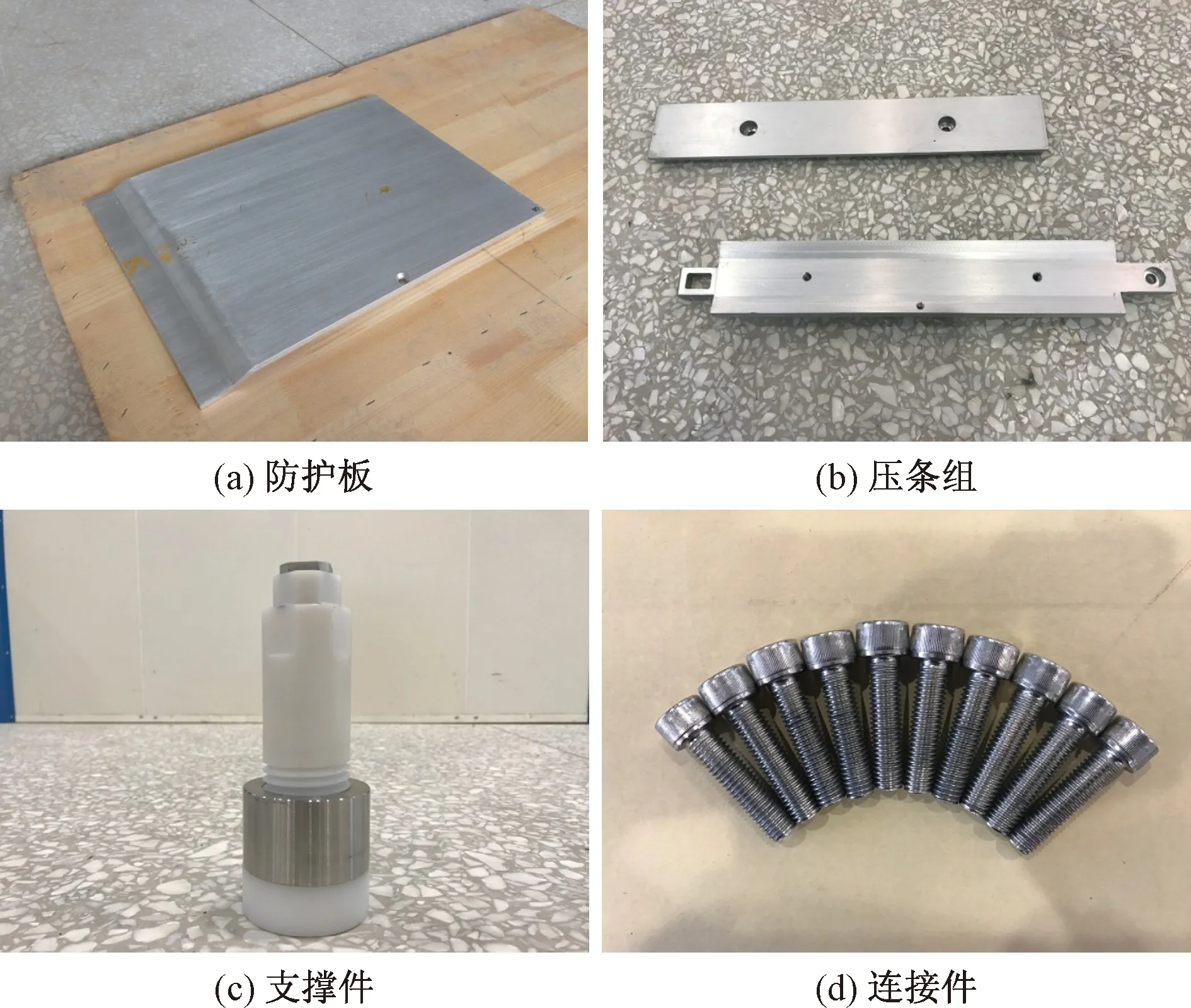

根据上述设计思路,设计并制作了防护结构部件,防护结构各部件尺寸如图10所示。防护板和压条组均采用2219-T87铝合金材料,支撑件采用聚醚醚酮复合材料,相应结构实物如图11所示。安装完成后的防护结构如图12所示。

图7 支撑件安装

图8 支撑件绝热处理

图9 支撑件补偿处理

图10 防护结构各部件结构及尺寸

图11 实物图

图12 防护结构安装完成图

2 防护结构强度数值校核

由于防护结构承受着低温环境和风洞运行的交变压力,为此,采用数值计算方法[12]对其进行强度校核,以验证防护结构设计的正确性。

2.1 有限元模型

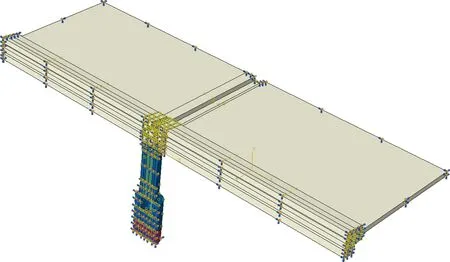

根据防护结构的总体设计及尺寸参数,建立防护结构有限元模型如图13所示,相关材料物性参数如表1所示。为便于计算,忽略振动、噪声、气流脉动、重力等载荷因素的影响。采用八节点力-热耦合六面体单元——C3D8RT对试件划分网格。

图13 防护结构有限元模型

表1 材料性能参数

2.2 载荷条件

参考国外大型低温风洞NTF和ETW的运行条件[8-11],计算时所考虑的载荷主要包括温度、压力和自重。

温度载荷T:氮气温度为77 K,环境温度为305.6 K,初始温度为305.6 K。

压力载荷P1:快速降压时气流压强为15 kPa。

压力载荷P2:快速升压时气流压强为10 kPa。

重力载荷G:防护结构自身重力,重力加速度g=9.8 m/s2。

2.3 边界条件

防护板、压条组、支撑件上表面与气流的对流换热系数为5 W/(m2·K)(图14)。

洞体外表面与环境的对流换热系数为10 W/(m2·K);模型所有侧面默认绝热。

模型4个侧面均采用对称边界约束,没有垂直于面法向方向的位移(图15)。

图14 热边界条件

图15 位移边界条件

2.4 计算工况

低温风洞运行过程中,主要包括温度工况(T+G)、降压工况(P1+G)、升压工况(P2+G)、温度降压工况(T+P1+G)和温度升压工况(T+P2+G),其中,温度降压工况和温度升压工况是防护结构最恶劣的服役工况。因此,重点针对温度降压工况(T+P1+G)和温度升压工况(T+P2+G)开展防护结构强度分析。

2.5 结果分析

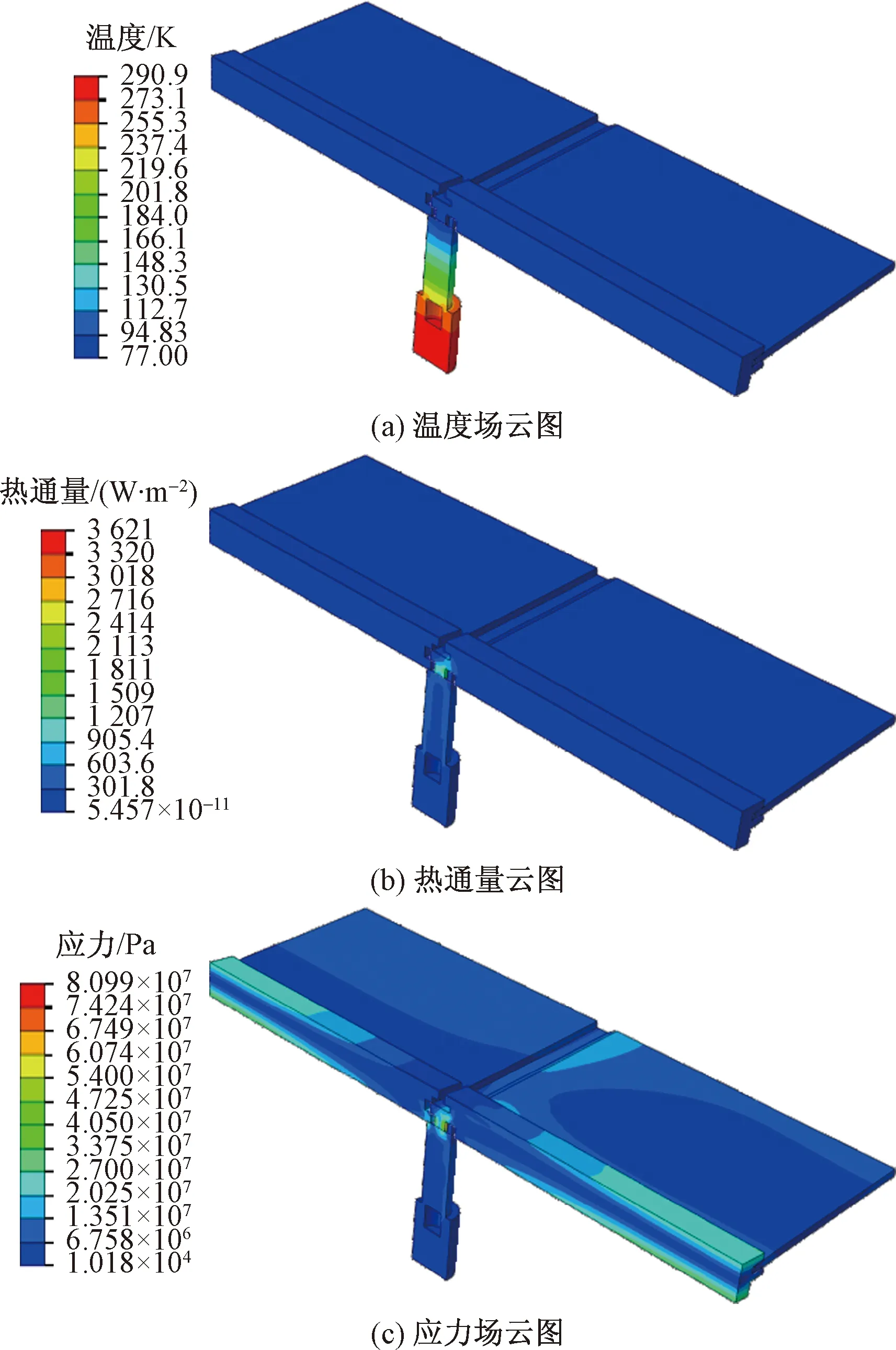

根据上述载荷和边界条件,计算得到防护结构在温度降压、升压工况下的温度场、热通量和应力场,分别如图16和图17所示。

图16 温度降压工况下防护结构数值计算结果

图17 温度升压工况下防护结构数值计算结果

从图16(a)和图17(a)中可以看出,两种工况下,防护板与压条组的温度与风洞环境一致,为77 K,这充分说明防护结构可以有效防止冷量外泄。沿着支撑件向洞体壁方向,温度逐渐升高,洞体外壁面温度为291 K,比大气露点温度(约302 K)低10.7 K,因此,洞体外表面不会出现结露现象。但是,由于支撑件连接着风洞外壁与防护板,洞体外部高温环境可能通过支撑件的热传导作用改变风洞内部温度。由图16(b)和图17(b)可知,两种工况下,防护板和压条组的热通量都非常小,这进一步表明防护结构可以有效维持风洞运行所需的低温环境,防止冷量损耗。但支撑件外边缘附近的热通量较大,尤其是下压条与支撑件连接处的热通量最大,达到3.6×103W/m2,而支撑件底座处热通量也达到了1.2×102W/m2,这主要是因为支撑件作为风洞外壁与防护板连接件,容易产生热桥,导致冷量外泄。因此,在实际设计建造过程中可在支撑件周围填充一些绝热材料,降低支撑件的热桥效应,防止冷量外泄。由图16(c)和图17(c)可知,两种工况下,防护结构整体的应力水平不高,温度降压工况下应力最大约80.99 MPa,温度升压工况下应力最大约55.49 MPa,主要出现在下压条与支撑件的接触面上,这是因为此处为尖角位置,力传递受阻,容易应力集中。而压条的抗拉强度为5.2×102MPa,支撑件的抗拉强度为1.1×102MPa,因此,即使出现了应力集中,但防护结构整体的最大应力仍小于材料许用应力,满足强度要求。

图18 低温环境试验舱

3 防护结构强度试验校核

为进一步验证防护结构设计的可行性,建立了低温环境试验舱平台,如图18所示,以考核防护结构性能。试验平台采取液氮制冷和电加热的方式,调节试验舱内稳定的环境温度。温度可调范围为100~300 K,压力可调范围为1×10-2~4.5×10-1MPa。将防护结构安装在试验舱内壁上,通过支撑件与试验舱连接,安装效果如图12所示。

利用低温环境试验舱开展了低温环境下的交变压力冲击试验,首先将低温环境试验舱内的温度降低至100 K,然后反复升降压(3.5×10-1~2×10-1MPa)。试验结束后,待舱内温度回升到室温,对防护结构进行开舱检查,发现防护结构表面无任何可视裂纹,这说明设计的防护结构满足低温风洞运行的强度要求。

4 结论

对低温风洞内绝热系统的防护结构进行了总体设计,建立防护结构数值计算模型,基于风洞运行两种恶劣工况,对防护结构强度进行了数值校核。得到的结论如下。

(1)洞体外壁温度低于环境露点温度,不会出现结露现象,热防护结构可以有效防止冷量外泄,但由于支撑件的热桥效应,支撑件附近存在冷量损耗。

(2)热防护结构满足低温风洞运行工况下的强度要求。

研究成果为中国将来自主开展大型低温风洞的设计建设提供一定的借鉴。