摇篮式五轴数控机床的对刀方法

——以华中848D 系统五轴机床为例

庄德新

(吉林铁道职业技术学院,吉林 吉林132200)

数控机床加工能力体现一个国家制造业水平的象征,是装备制造业的基础,它为新产品的试制与研发提供了重要的技术手段,更是高新技术产业和国防军工现代化的战略装备。五轴机床科技含量高、精密度高、是专门加工复杂零件的机床,也是解决叶轮、叶片、汽轮机转子、大型曲轴等零件加工的唯一手段。

1 HNC-848D 五轴数控机床的特点

1.1 HNC-848D 五轴数控机床是在原有的X、Y、Z 的坐标基础上增加了两个旋转坐标轴。围绕着X 轴旋转的坐标轴是A轴,围绕着Z 轴旋转的坐标轴是C 轴,机床有5 个伺服系统,五轴数控机床主要有三种结构形式:分别是工作台倾斜型、主轴倾斜型、工作台/主轴倾斜型。而一般工作台倾斜型的结构形式是最常用的一种形式,A 轴的一般工作范围+100 度至-100 度。当A 轴回转大于90 度,工件切削时会对工作台带来很大的承载力矩。C 轴是0 度~360 度任意回转。这样通过A 轴和C 轴的结合,除了固定在工作台的底面之外,其它五个面都可以由立式主轴上的刀具进行切削加工。A 轴和C 轴的最小分度值一般为0.001 度。伞式刀库能安装16 把刀具,主轴锥孔为BT30、气压0.6MPa、最大工件直径为φ250mm。主轴每分钟最高转速20000 转。

1.2 加工前,两个旋转轴先将进行旋转,将工件倾斜在一个固定的位置,通过回转工作台来定义空间中的旋转加工面,再由X、Y、Z 坐标轴进行进给切削加工。在此工作平面,可以进行编程2D 或3D 加工操作。加工时回转轴总是将要加工的平面旋转到与Z 轴垂直的位置在进行切削加工(也称定向加工),并保持固定。

1.3 从工艺角度来讲,转台通过旋转可以进行精确的定位,相比三轴机床,可将不同的三个加工平面或曲面合在一个加工程序里进行加工,可减少因多次装夹带来的误差,精度稳定、操作灵活,可通过设计更紧凑合理的夹具,充分拓展转台的空间,可以一次性装夹加工更多的平面。对于像叶轮或复杂曲面零件的加工,五轴机床有着先天的优势。

2 准备工作

2.1 开机回零

机床上电,5 秒后数控系统在开机,否则会因为电流过大,击穿内部零部件。等待进入正常界面后,先进行各坐标轴回零操作,按机床面板上的回零键,(Z 轴先回零,依次X.Y 轴回零、最后A、C 轴回零),使各坐标轴复位。

2.2 装夹工件

将毛坯安装固定在旋转台上,使得毛坯露出夹具的高度大于铣削加工的深度。夹持工件时应遵循力的大小,力的方向和作用点,夹紧工件时,力的方向不能破坏工件定位。应夹持工件刚性较好的部位,以免工件产生变形,并且应夹持靠近工件的加工部位。夹紧力的大小要合适,过大会使工件变形或夹具损坏,过小会使工件在加工过程中发生松动或飞出造成事故。

3 对刀原理与方法

3.1 当各坐标轴回零后(Z/X/Y/A/C 轴回零)使主轴轴线垂

直于工作台,手轮模式下,摇动手轮将基准刀具移动到工件的上方中心位置。编程原点一般设置在工件上表面中心位置,即对刀时采用四面碰边,顶面为零的方法。

3.2 测量刀长可分为以下两种

一种是机内测量刀具长度,另一种是机外对刀仪测量,本文以机内测量刀具长度为例,详细讲解对刀操作的方法。

3.3 对刀步骤

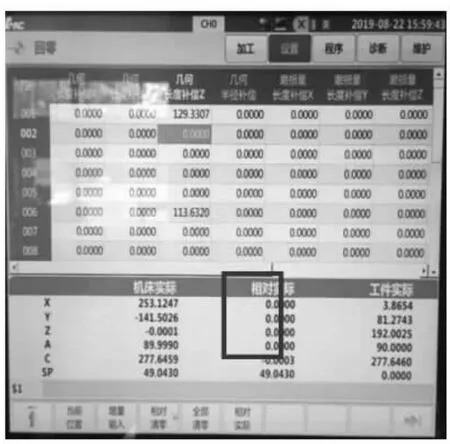

(1)将杠杆百分表安装在旋转坐标轴的电机平面上,使百分表归零,移动百分表与主轴端面接触,测量时需注意观察百分表的测头与主轴端面接触良好,主轴端面与百分表接触后,使主轴端面向Z 轴负方向移动约0.2mm 左右,观察并记住表指针的摆动位置,把机床的相对坐标清零。(如图1 和图2 所示)

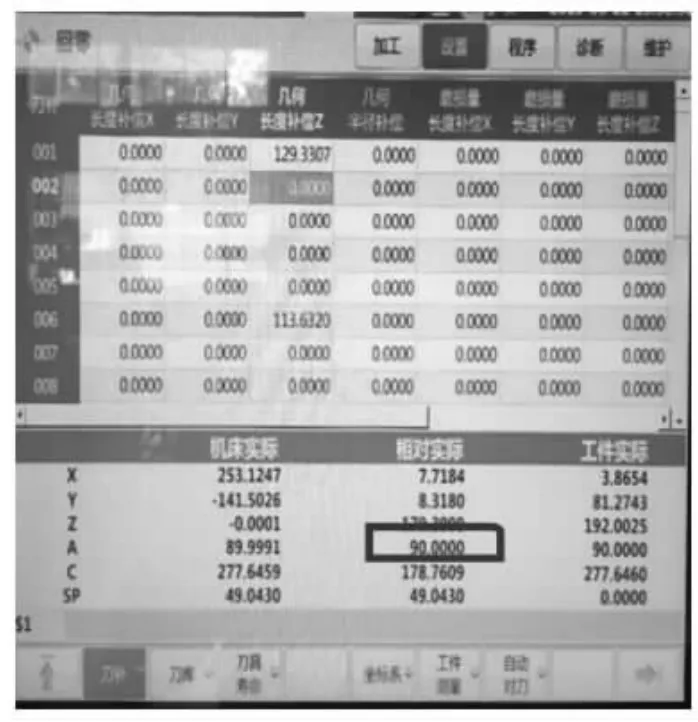

(2)注意安装的百分表不能动,将基准刀具安装在主轴上,使得刀具的底面切削刃与百分表的触头接触,并且使得百分表的指针指向与测量主轴端面时的指针数值保持一致,测量后读取数值,此时Z 轴的相对坐标值就是刀具的长度补偿值。(如图3 和图4 所示)

图1

图2

图3

图4

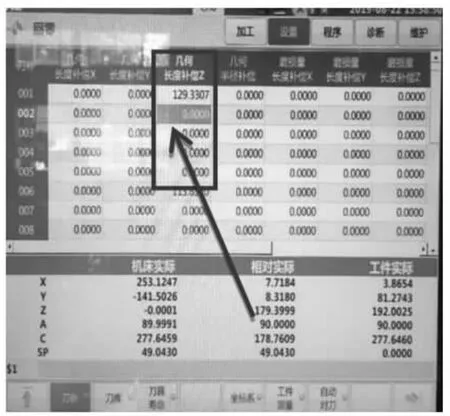

图5

图6

(3)按刀补键,找到与刀具号相对应的补偿号,测量的是几号刀具就将测量所得的刀长数值输入到对应的几号刀具长度补偿地址值中(如2 号刀具,输入到刀补值002 号的长度补偿Z值参数中),注意输入刀长的参数一定为正值,否则撞刀,此时基准刀具长度测量完成。(如图5 所示)

(4)MDI 状态下输入M03 S500,将刀具转动,手轮模式下将刀尖或刀具底面切削刃摇到与工件上表面接触。

(5)当刀尖摇到与工件接触后,将Z 轴当前机械坐标值,输入到G54~G59 坐标系的Z 坐标值中,H 值的偏置运算:用当前的Z 轴的机械坐标值减去刀具的长度补偿的补偿值,并将Z 轴计算的结果输入到G54~G59 坐标系的Z 坐标值中,此时的坐标就是最终G54 的Z 轴坐标值。(实际是主轴端面是Z 轴的零点,只是在调用刀具号时,Z 轴抬起的高度正好是刀补中长度补偿值的数值,所以使得刀尖或刀刃与工件上顶面正好接触,即为Z0)。(如图6 所示)

(6)工件X、Y 方向的对刀,如工件规整可用分中法来设定工件X、Y 轴的坐标值,采用寻边器进行分中,五轴的工件分中原理与方法与3 轴数控铣床一致,设置数值也相同,都是将X、Y 坐标值设置到G54~G59 的坐标系中。

(7)对刀结束后,进行验证刀具,在MDI 模式入:G54 G90 G01 X0 Y0 F800 G01 G43.4 H02 Z20,启动程序开始运行,机床运动停止后,用直径20 刀棒进行测量验证高度。

(8)如加工需要多把刀,其他刀具的刀具长度测量方法,重复a~c 的步骤,按照所测量的刀具号输入到对应的Z 轴刀具长度补偿地址值中,且一定为正值。

4 结论

本文介绍了华中848D 系统摇篮式五轴数控机床的对刀方法和操作步骤,当然在具体操作实施过程中还需要掌握一些技术和要领,本文所讲述的操作步骤虽然看起来简单,但要真正的掌握和应用它,还需要理论结合实践,实践验证理论,并在实践中不断体验、反思和提升。

——《李叔同——弘一大师行踪图典》评介