深基坑钢结构支撑施工过程研究

杨沐霖 陈 鹏 王 聪 董俊杰 任澄宇

(中国建筑第八工程局有限公司,上海200240)

1 概述

基坑支撑施工流程一般为先施工围护体系,再施工支撑体系,随后进行土方开挖,修筑结构体系,形成地下空间。钢筋混凝土支撑体系施工周期、养护周期长,施工缓慢,施工精度差,应力应变反应小,基坑开挖周期长、变形大,对周边环境影响较大。因此,采用施工安装便捷、施工周期短,对应力应变反应敏感,对周边环境影响小的钢结构支撑在保护要求、变形控制要求高的区域进行应用变得十分必要。

小东门街道616、735 街坊项目B 区位于上海市黄浦区外滩南段,占地面积12760m2,基坑开挖深度15.6m。

(1)工程位于上海黄浦区,是上海市的重要窗口,地块周边环境复杂,同时存在历史保护建筑- 商船会馆、轨道交通4 号线事故段、中山南路地下通道、南浦大桥引桥、地下管线等大量保护对象,环境保护和文明施工要求很高,施工难度大。

(2)靠近地铁侧基坑施工,基坑施工需保证地铁的正常运营,并保证施工的安全性和工期因素。

(3)基坑开挖深度较大,承压水对基坑开挖的稳定性影响较大;且基坑外侧距离地铁4 号线、交通道路和南浦大桥较近,周边水位的变化对周围道路、管线、地铁会有一定的不利影响。

(4)基坑东侧紧贴运营中的地铁4 号线,距离事故段较近,北侧邻近保护性建筑商船会馆,对地下连续墙施工期变形控制要求高,给施工带来较大施工难度。

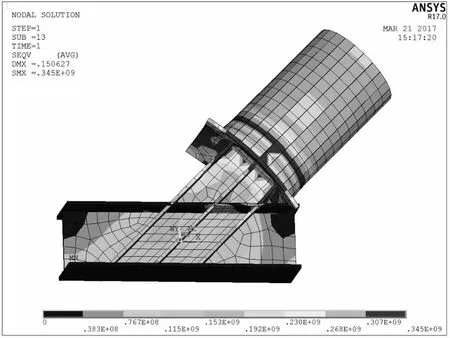

图1 连接处应力云图

2 钢结构角撑模型论述

与围檩连接处通过螺栓、连接板与型钢连接,工程施工前为能够准确了解钢结构支撑对基坑变形的能力,通过软件建模分析,发现型钢与钢管连接处当力不断的施加时,力不能够有效传递,从而造成应力达到承载力极限状态,对基坑安全稳定造成严重威胁。分析原因为圆钢管内,圆钢管与型钢截面存在错台,截面变化处存在巨大剪切力,力不能得到传递,未传递到围檩。下图中型钢与钢管连接处红色部分应力达到承载极限,对基坑安全造成严重威胁,具体情况如图1 所示。

3 钢结构节点选型及优化

针对上述型钢与钢管连接处应力达到承载极限情况,通过在圆钢管内增加十字钢板,使钢管上的力通过十字钢板传递到型钢的腹板和中部加劲肋上,实现了力更好的传递。力主要通过十字钢板侧面焊接处传递,增加封头板,通过圆形封头板将力平均,分配至十字钢板端部及侧面,使受力更加均衡,从而使承载力提升。通过以上措施,使原来达到承载力极限的部位受力降低,实现了力更好的传递,极大地提高了节点的极限承载力,效果较为明显,从而进一步保证基坑的变形。如图2 所示。

4 施工步骤及方法

4.1 材料检验

基坑开挖前,准备足够数量的钢管支撑材料。钢管支撑进场后严格按照设计要求及有关规范标准对钢管材料质量认真检查,符合要求后,方可使用。

4.2 钢管支撑拼装

为减少基坑无支撑暴露时间,基坑开挖时,应先将开挖位置所需支撑拼装完成,以缩短每循环支撑施工时间。

支撑钢管连接:支撑钢管间采用高强螺栓连接,在用螺栓连接时,要求对称用力,防止出现钢管支撑偏心受力。

支撑拼装长度:支撑拼装长度根据基坑宽度、支撑活动端行程等参数综合考虑,一般支撑拼装长度比实际所需长度要短15cm 左右。

4.3 测量放线、支撑定位

挖土完成后,立即组织专职人员按设计图纸进行测量放线和支撑定位工作,要求支撑定位允许偏差为:3cm(水平位置偏差),2cm(高度偏差)。

4.4 吊装钢管支撑就位

钢围檩吊装就位后,立即组织钢管支撑吊装就位。钢管支撑吊装设备采用50 吨履带吊机,为防止吊装过程中钢管支撑因晃动而出现吊装安全事故,同样在钢管支撑两端系安全缆风绳,在专职指挥及牵引下平稳吊装就位。

图2 增加十字钢板后连接处应力云图

4.5 施加预应力

钢支撑安装结束必须按设计要求及时对支撑施加预应力,以形成一个整体稳定的围护支撑系统。

4.6 支撑轴力复加

如围护结构位移超过警戒值时,可适量复加支撑轴力以控制围护结构的变形。

钢支撑预应力复加依据以监测反馈信息为主,以人工检查为辅。

监测数据检查:监测数据检查的目的是了解支撑轴力变化情况及围护结构变形情况,并根据监测反馈信息提交项目部讨论,决定是否采取复加轴力措施。

人工检查:人工检查的目的是了解钢支撑的松动情况。以榔头敲击无轴力器的钢支撑活络头塞铁,视其松动与否决定是否复加预应力。

复加支撑轴力前,应在复加支撑轴力的位置预先搭设脚手架。

5 支撑施工时空效应控制

本工程地理位置特殊,如何确保基坑安全及周边环境安全是本工程施工的重点与难点。而确保基坑安全的措施除了围护结构设计与施工质量,地基加固及降水效果、科学合理的挖土方案外,基坑支撑体系的设计与施工质量同样不可忽视。根据相关深基坑及周边城市类似深基坑施工经验,基坑支撑(钢管支撑)体系的施工质量除了支撑本身的安装质量外,其施工的时空效应控制同样不可忽视,施工单位拟通过缩短支撑安装时间以缩短基坑开挖无支撑总暴露时间。

6 常见问题及防治措施

(1)支撑连接螺栓在施加预应力后出现松动现象。

防治措施:

在支撑预应力施加完成后,派专人检查并复拧。

(2)支撑活络头出现歪斜现象。

防治措施:

a.加强材料进场检查验收,杜绝不合格支撑活络头投入使用。b.通过合理拼装支撑,控制活络头伸长量在15cm 以内,防止活络头伸长量过大而引起支撑歪斜现象出现。c.采用填缝、调平等措施确保支撑接触面平整,防止支撑头偏心受力。

(3)支撑预应力损失。

防治措施:

a.支撑轴力施加阶段,当油泵车油压达到设计要求后需持荷稳压1 分钟再楔入钢楔,钢楔楔入完成后再卸压退顶。b.当出现支撑预应力损失时,应根据监测结果及总包指令及时复加轴力。

7 保障措施

7.1 钢支撑安装按设计图纸及设计交底要求进行,现场丈量复核实际长度尺寸,并按钢支撑的编号图吊装登记。钢支撑吊装到位后,进行水平度的调整,检查各连接焊接点和螺栓是否紧固可靠,并由监理人员监督进行预应力的施加,形成完整的钢支撑系统。

7.2 钢支撑安装必须直顺无弯曲,接头必须紧密牢固,与连续墙的接触处除有足够的强度与钢度外,还需与支撑端头密贴,若钢支撑端头与连续墙间有间隙须用细石混凝土填实。

7.3 钢支撑安装必须确保支撑端头与围护结构均匀接触,安装支撑的径向轴线偏心度必须控制在设计要求的范围内。

7.4 土方开挖过程中,派专责技术人员驻工地夜间值班监护。如围护支撑变形或连接点出现裂缝,必须立即加固补焊,同时采取相应措施,确保基坑的安全。

7.5 钢支撑施工必须坚持“开槽支撑、先撑后挖、分层开挖、严禁超挖”的原则,对已撑好的钢支撑进行严格的保护,不准在钢支撑上面堆物,不得受到任何压力。如挖机须通过,应先复土,并铺设路基箱,严禁各种机械在支撑上行走或停留操作,挖机在挖土过程中不得碰撞钢支撑。

7.6 钢支撑安装完毕,验收合格后,再进行挖土施工。

8 结论

本文针对深基坑钢结构支撑施工过程进行了概述,结合钢结构施工节点设计和施工过程分别进行了分析和数值模拟研究。本文结论如下:

(1)针对钢结构支撑节点应进行理论分析和计算,通过数值模拟分析确定合理的节点形式,确保施工过程的安全性,加快施工进度,控制基坑变形,完善施工各项措施。

(2)总结了钢结构支撑施工过程中的关键工序,结合数值计算结果,加强加载及开挖过程关键部位监测,保证杆件应力和变形等均满足要求,这表明本文的支撑施工方案对施工具有指导意义。

(3)本文钢结构支撑施工方案和计算方法可为类似工程提供参考。