塑料粒子真空上料系统管道输送工艺流程优化

雷贤临

(苏州亚平宁机械科技有限公司,江苏 苏州215100)

陈旧、破烂的生产设备、流水线体,将严重阻碍生产社会化生产进程、原材料堆积、人员臃肿、劳动力成本过剩,生产效率不高,公司效益不佳甚至亏损;另一方面,随着社会对化工产品需求量不断增长,其中塑料粒子产品社会需求量持续走高,为帮助企业转换生产经营状况,摆脱不利局面,扭亏为盈,对陈旧设备、流水线结构布局进行改造势在必行。

生产设备经改造优化后,提高生产能力、生产效率、生产产量增加,销售量持续增加,企业效益回暖;同时也创造了更多的就业岗位,社会效益明显改观。

1 优化工艺流程设备总体布局图示说明

1.1 第一至二层布局设备

W1,W2,W3 三个矢重称(即时按质量比例供料);一个马厩槽即为W1、W2、W3、W6 和W7 矢重称出料的中间过度站,W5料缸及矢重称,W8 矢重称;布局如图所示。

图1

1.2 第三至四层设备

W1、W2、W3 真空上料机及其料仓;W6、W7 真空上料机及其料仓;W4 滑石粉粮仓从外侧移入平台内部。真空上料机的核心技术是配重阀门的密封;密封不严,密封面有间隙会使真空机一直工作,机器发热,损耗电能。

1.3 第四层

第四层为顶层主要设备有空压机- 真空机层,是物料输送的动力层。

2 管道工艺流程

2.1 管道工艺要求合理整体布局

W1、W2、W3 矢重称更新,容量增大,较原来能力增加2 倍;位置在2 层,基本在原位置,但之间有调整,调整的依据是4 层W1、W2、W3 及其料仓的安装位置,能够保证下料干净不在管道集料堆料,这是位置调整。

真空上料机W3 仍然使用原来产线的,W1、W2 真空上料机依据系统能力增容新制作。

W1、W2、W3 料仓新制作;W3 料仓外形尺寸较大,下方放料阀门利旧,下料管到新制作。

W4 滑石粉料仓要从线体外侧移入线体内侧,目的是减少管道距离,合理布局管道角度;这是依据管道最佳位置、角度、弯度及输送提升能力执行设备作的相应改动。(图2)

注意:在现有结构上合理布局,尽可能较少移动保留再利用的设备,又能达到优化及满足工艺流程的目的,目的是减少不必要的材料、空间、资金的浪费。

2.2 设计确定管道、设备关键流量口最佳工艺路线

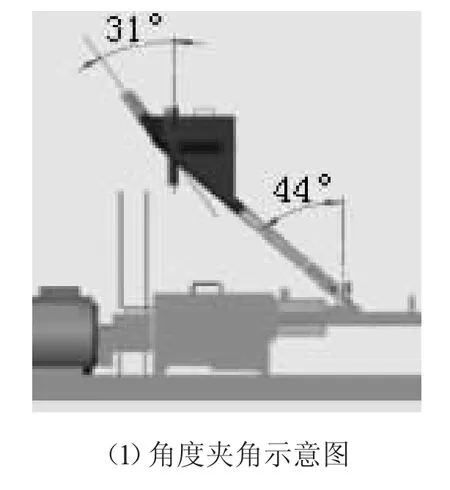

2.2.1 管道工艺流程以塑料粒子经由上料管道、料仓、料仓下失重称、集中混料区(马厩槽)、下料管道至挤出机这一条工艺路线布局;下料角度最大不能超过45 度(30-45 度范围):即料仓下部与矢重称连接管道与垂直线的夹角(下同);矢重称出料站(马厩槽)出料管道与挤出机连接的管道与垂直线的夹角;这个角度大于45 度,粉料容易积留在内部管道壁上,同时输送管道内部一定要光滑(选用的材料是食品级不锈钢管)。如图3 所示。

图3

抓住这一条布局路线及沿途弯度、坡度及执行单元的高度、位置在合理参数范围内,管道弯度R1000mm, 管道夹角30-45°,管道选材内衬光滑、无缝。

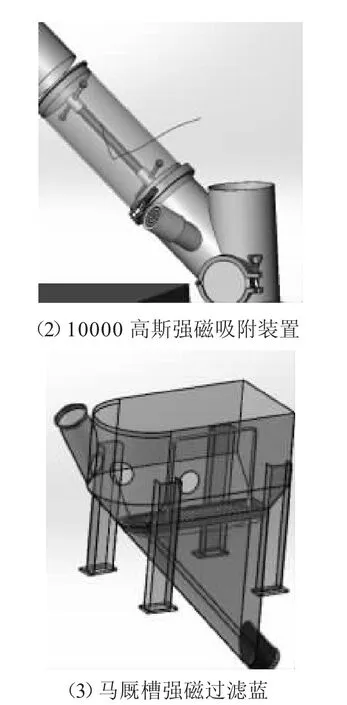

2.2.2 结构紧凑、维修方便,管道和中间站(马厩槽)内部增加铁屑等的吸附装置- 磁铁,如图3(2)和(3)所示。管道结构留出可拆卸段,用于清理吸铁表面金属杂物和其他杂质。

3 工艺流程优化效果

通过三维计算机辅助设计快速形成技术[1]模拟,符合理论设计要求,能够达到预期效果,实现预期目标;现场机械设备和电气设备电气软件安装调试完毕后,及时组织带料试车,试车达到了预期的效果,各项指标合格,工艺流程优化目标达标。设备优化安装完毕开机至今三年多时间的运行生产,未出现异常问题和故障,生产效率提高,生产质量改善,企业由此取得了较好的效益。工艺流程设计优化到达了“在满足预期功能的前提下,性能好、效率高、成本低,在预定使用期限内安全可靠,操作方便、维修简单和造型美观等”[2]综合效果。

4 结论

4.1 实现了动力(真空泵)- 输送线路(管道)- 用户终端(挤出机)的合理布局;

4.2 合理、优化的物料输送工艺流程线路的设计使用能够提高生产效率、提高企业市场占有率;

4.3 管道系统30-45 度范围的优化设计安装,使系统总体能量有效利用,减少电力等动力能源的浪费;

4.4 实现企业节能、增值,满足社会需求。