汽轮机中压隔板套螺栓失效分析

李延龙

(大唐国际托克托发电有限责任公司,内蒙古 托克托010206)

1 概况

内蒙古大唐国际托克托发电有限责任公司12 号机组为300MW 湿冷汽轮发电机组。汽轮机为东方汽轮机厂制造,型号为N300-16.7/537/537-8 型,型式为亚临界、一次中间再热、两缸两排汽凝汽式汽轮机。12 号机组于2007 年12 月21 日投产。

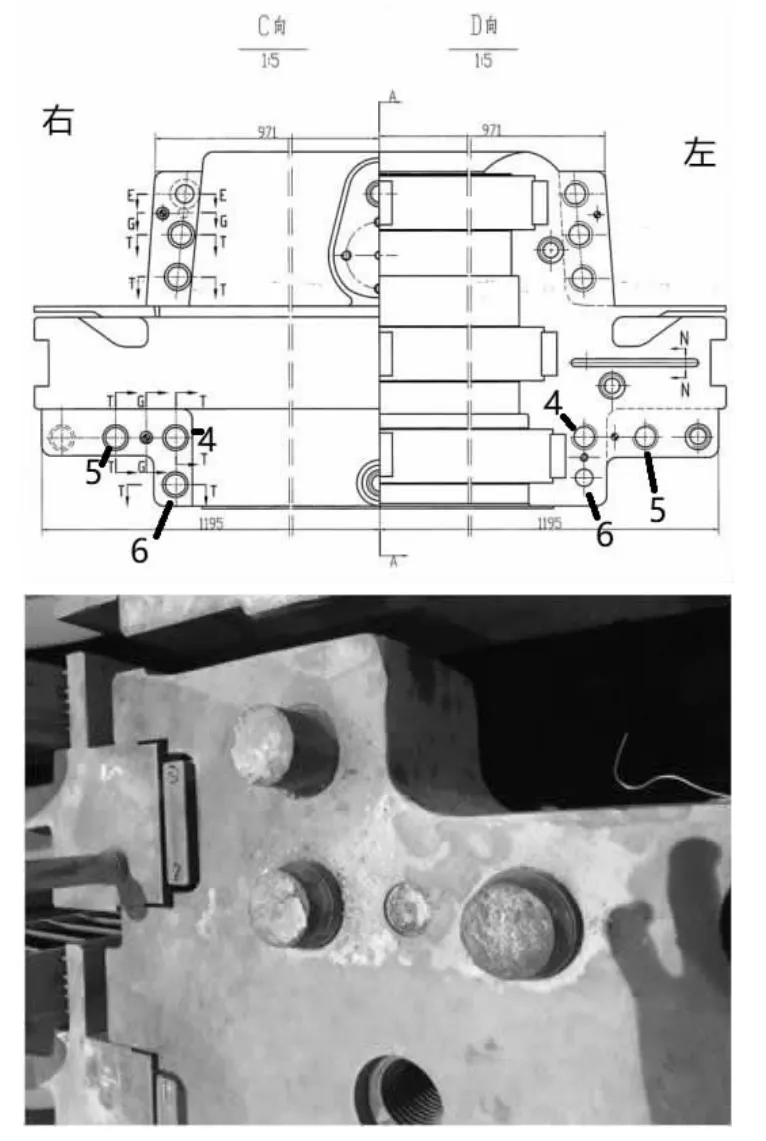

托电12 号机于2018 年9 月进行A 级检修,汽轮机进行本体解体揭缸后,发现中压缸中压1 号隔板套螺栓,右侧4-5-6发生断裂,左侧4 断、5 裂、6 弯,断裂螺栓位于中压隔板2-3 级动叶之间,中压1 级隔板套螺栓规格是M48,螺栓材质为25Cr2MoVA,如图1 所示。在现场,同时可以看到汽缸存在明显的变形现象。12 号机组自2007 年12 月投产以来,截止本次停机累计运行时间60790 小时。

图1 断裂螺栓位置现场照片

2 断口分析

现场观察螺栓断裂位置,观察断裂螺栓断口,螺栓中1- 右6 号断口磨损严重,已经无法判断断裂形式如图3 所示;螺栓中1- 右5 号螺栓次之,但也受到了较严重的磨损和氧化,无法判断断裂形式,如图4 所示;螺栓中1- 右4 号螺栓断口磨损程度较低,表面呈暗灰色,断口齐平,表面无明显疲劳条纹,断口表面较粗糙,符合脆性断裂断口形貌,如图5 所示。从断裂螺栓断口磨损氧化程度判断,中1- 右6 号螺栓为首断螺栓,但由于断裂螺栓断口磨损严重,已经无法判断断裂形式。从磨损程度较轻的中1- 右4 号螺栓断口宏观形貌可以看出,断口表面呈暗灰色,断口齐平,表面无明显疲劳条纹,断口表面较粗糙,为脆性断裂断口。经过现场观察螺栓断裂位置,如图2 所示,螺栓断裂发生在螺杆部位,未发生在螺栓变截面应力集中部位。

图2 螺栓断口宏观断口

图3 中1- 右6 号螺栓断口宏观照片

图4 中1- 右5 号螺栓断口宏观照片

图5 中1- 右4 号螺栓断口宏观照片

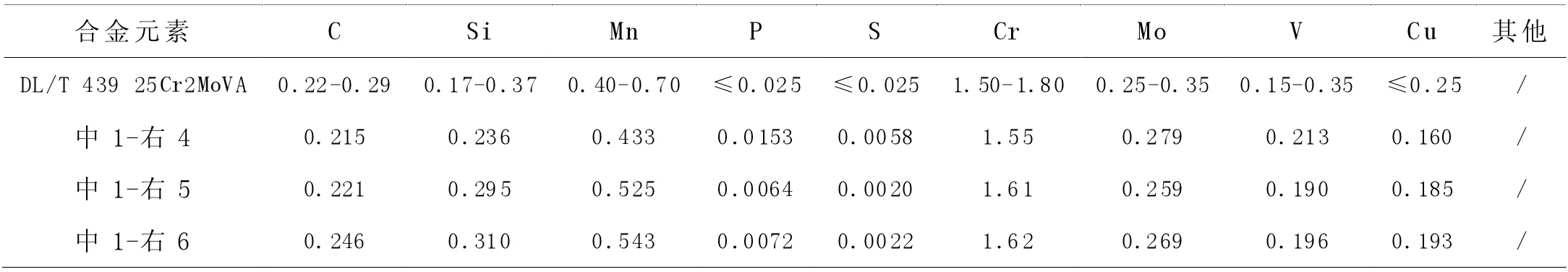

3 化学成分分析

从现场了解到螺栓材质为25Cr2MoVA,利用牛津FOUNDRY-MASTER PRO 型全谱直读光谱仪对取样螺栓进行化学成分分析,结果见表1。与DL/T 439-2018《火力发电厂高温紧固件技术导则》中25Cr2MoVA 的成分相比,所测试的断裂螺栓中中1- 右4 号螺栓C 元素含量略低于标准要求值,其它正常。

表1 化学成分

4 力学性能试验分析

4.1 硬度试验

分别对断裂螺栓进行布氏硬度检测,结果如下:其中中1-右5 试样硬度260HB,中1- 右6 试样硬度264HB 符合标准要求,而中1- 右4 断裂螺栓的硬度221HB 值低于标准要求。规程标准值248-293HB。布氏硬度范围参考自标准DL/T 439-2018《火力发电厂高温紧固件技术导则》。

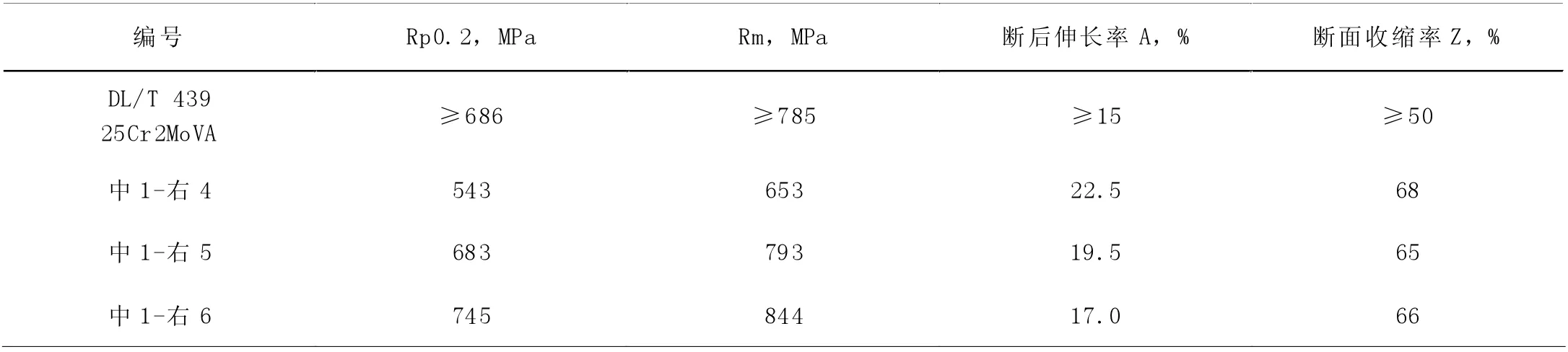

4.2 室温拉伸试验

选取中1- 右4、中1- 右5 和中1- 右6 断裂螺栓进行制样,分别进行室温拉伸试验,结果见表2。可以看出,中1- 右5、中1- 右6 螺栓试验的抗拉强度、规定非比例延伸强度、断后伸长率和断面收缩率均符合DL/T 439-2018《火力发电厂高温紧固件技术导则》中25Cr2MoVA 的室温性能要求,而中1- 右4 断裂螺栓的力学性能低于标准的要求。

4.3 室温冲击试验

对中1- 右4、中1- 右5 和中1- 右6 断裂螺栓栓进行取样,分别进行室温冲击试验,中1- 右4 冲击吸收功为32、中1-右5 冲击吸收功为36、中1- 右6 冲击吸收功为35.从实验结果可以看出,三种断裂螺栓试样的室温冲击功均低于DL/T 439-2018《火力发电厂高温紧固件技术导则》中25Cr2MoVA 的室温性能要求。规程要求≥47 KU2 冲击吸收功。

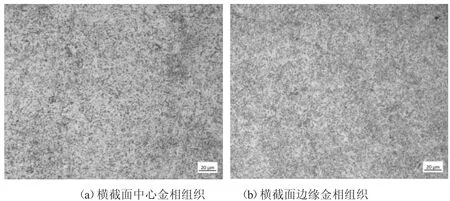

5 金相组织分析

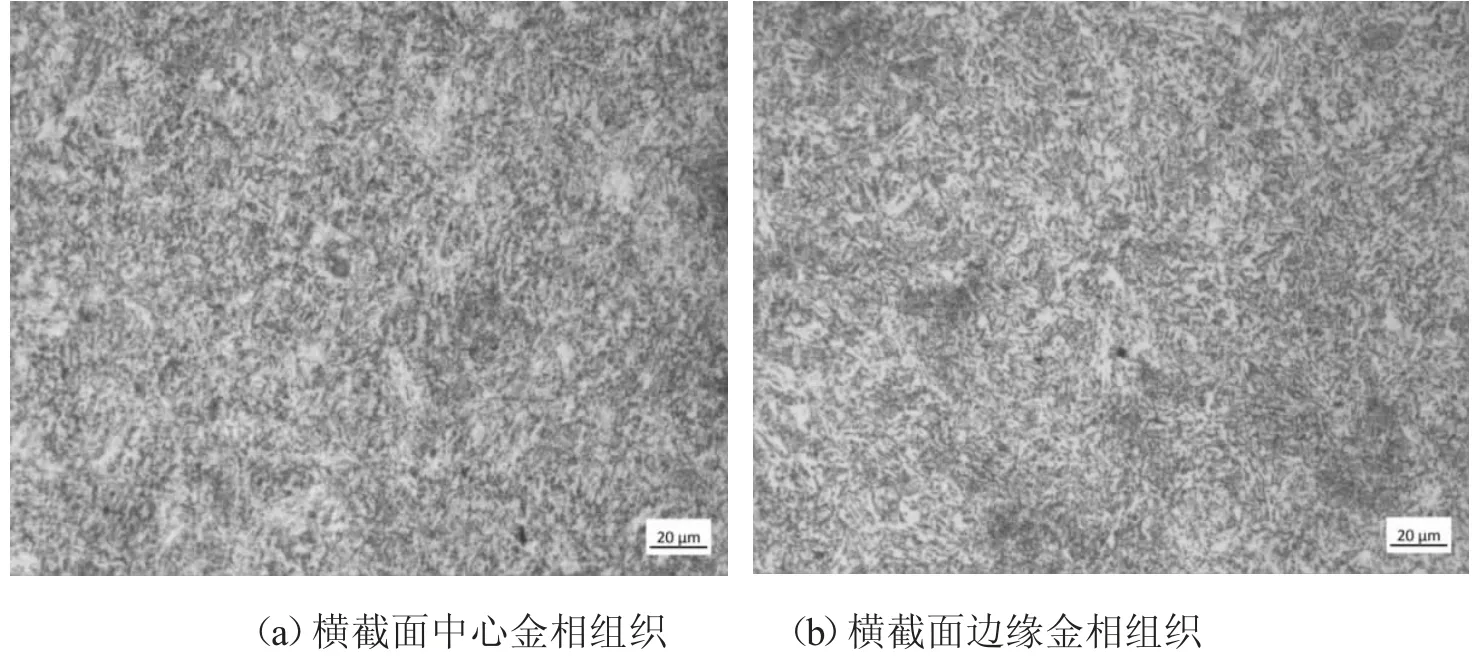

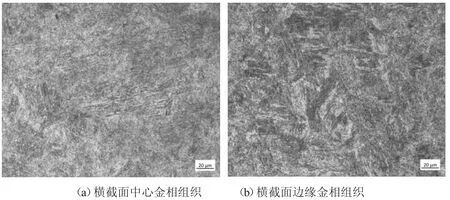

对中1- 右4、中1- 右5 和中1- 右6 三条断裂螺栓截取横截面进行金相检验。图6 为中1- 右4 螺栓横截面金相组织,图7 为中1- 右5 断裂螺栓横截面金相组织,图8 为中1- 右6 螺栓横截面金相组织。金相腐蚀剂为4%硝酸酒精。可以看出,取样的3 条断裂螺栓组织均为均匀的回火索氏体,横截面中心位置和边缘位置组织相同,无明显不均匀。

6 综合分析

对断裂的25Cr2MoVA 试样螺栓分别进行了宏观形貌分析、化学成分分析、金相微观组织分析、力学性能分析、显微组织和断口形貌分析,主要分析如下:

6.1 化学成分分析中,发现中1- 右4 号试样C 含量低于标准下限,其余合金元素含量符合标准要求。

6.2 硬度试验中,中1- 右4 号螺栓布氏硬度低于标准DL/T 439-2018《火力发电厂高温紧固件技术导则》中25Cr2MoVA 材料硬度要求,中1- 右4 和中1- 右5 号螺栓硬度正常。

6.3 金相微观组织分析中,中1- 右4、中1- 右5 和中1-右6 三个螺栓试样组织正常,试样横截面中心位置和边缘位置未见明显的组织不均匀。

6.4 室温力学性能分析中,所检测的中1- 右5 和中1- 右6断裂螺栓试样的力学性能各指标均符合标准DL/T 439-2018《火力发电厂高温紧固件技术导则》中25Cr2MoVA 材料室温力学性能要求,而的中1- 右4 则低于标准的要求;但三种断裂螺栓的冲击功均低于标准要求。

6.5 断口形貌分析中,从磨损程度判断,中1- 右6 号螺栓磨损最为严重,为首断螺栓,但由于磨损氧化导致无法对断裂形式进行分析;中1- 右5 号螺栓磨损程度次之,但也无法对断裂形式进行分析;中1- 右4 号螺栓磨损程度较轻,从宏观形貌判断符合脆性断裂断口形貌特征,该断口形式也与抽检试样室温冲击功低于标准要求相符。

表2 室温拉伸性能

图6 中1- 右4 螺栓横截面金相组织(a)(b)

图7 中1- 右5 螺栓横截面金相组织(a)(b)

图8 中1- 右6 螺栓横截面金相组织(a)(b)

中1- 右4 号螺栓的性能虽然低于标准的相关要求,但是从现场和分析可以看出,该螺栓为非首断螺栓。从现场和分析可以看出,中1- 右6 号螺栓为首断螺栓,但由于断裂螺栓断口磨损严重,已经无法判断断裂形式,这说明引起螺栓的断裂的原因并非完全材质的因素。

6.6 根据东汽厂提供的图纸资料可知,中压1 级隔板套螺栓材质与安装图纸上提供的螺栓材料不符。中压一级隔板套螺栓原设计材质为20Cr1Mo1VNbTiB(争气1 号钢),按照DL/T439标准,此材料的推荐使用温度是550℃,而25Cr2MoV 螺栓材料使用温度是500℃。中压1 级隔板套螺栓与原设计图纸螺栓材质不符,材料使用等级较低。

25Cr2MoVA 材料螺栓的最高使用温度为500℃,而中压一级隔板套螺栓使用温度约为530-540℃,不满足中压缸中压隔板套螺栓的使用要求,不符合DL/T 715-2015《火力发电厂金属材料选用导则》的要求。但是从该材料的使用情况可以看出,该材料已经安全稳定运行达60790 小时,期间未出现相关的失效事故,同时从材料的显微组织可以看出,经过长达60790 小时的运行,显微组织并未发生明显变化,这说明在该温度下运行时25Cr2MoVA 材料螺栓的失效的直接原因并不是错用材质造成的。

6.7 根据现场中压1 级隔板套和中压1、2、3 级隔板变形量测试结果可知,中压2 级隔板最大变形为1.28mm,中压1 级隔板套上半最大变形量为4.92mm。隔板与隔板套发生较大的变形,导致螺栓受力状态发生变化,螺栓断裂与隔板套变形量有一定关系,这是引起错用螺栓断裂的首要原因。气缸变形导致螺栓承受较大的附加应力,当超过螺栓材料的极限后引起中1- 右6 号螺栓的断裂,该螺栓的断裂又引起其它螺栓的断裂。

因此,综合分析可以看出,隔板套变形是造成螺栓的断裂的主要原因。

7 结论及优化意见

7.1 隔板套变形存在明显的变形,隔板套变形引起螺栓存在较大的附加应力是造成螺栓断裂的主要原因。

7.2 螺栓错用材质,螺栓实际选材等级低于图纸要求,导致螺栓服役安全性低于设计要求。

7.3 首断螺栓室温冲击功低于标准要求,成分、硬度、室温拉伸等指标符合标准要求。

7.4 由于主要原因为隔板套变形,意见为要求汽轮机本体技术人员每次检修认真测量隔板及隔板套变形数据并留存与下一次检修对比,两个检修周期隔板及隔板套变形量之间的变化。

7.5 按照图纸重新普查所有螺栓及其他紧固件材质,如发现与设计不符立即更换。

7.6 按照规程对所有紧固件及隔板等监督部件做更仔细的无损检测及理化试验,如发现异常及时更换。

发电厂是一个需要长期、稳定、安全运行的企业,认真学习各项技术,在以后的机组检修工作中,提前发现更多的安全隐患,来为电厂的安全生产工作保驾护航。