辊压法薄片生产线粉尘浓度问题的分析及对策

孙宝红 韩 杨 李质璠 李墩强

(山东中烟工业有限责任公司青州卷烟厂,山东 青州262500)

在烟草制丝生产中,粉尘浓度对员工健康和产品工艺质量都有很大的影响,一直以来都是质量考核的重要指标。当粉尘在有限的空间内达到一定浓度时,会有爆炸的危险。目前在薄片生产过程中会产生一定量粉尘,因此有必要对除尘设备进行改进,达到降低粉尘浓度的目的。

1 粉尘源的调查

薄片生产线现有A、B、C 三条生产线,主要分为粉碎加料区、薄片生产区、成品存放区,为进一步了解各区域的烟草尘,我们在正常生产时间,按照GBZ 159 要求对每个分区的粉尘浓度[1]采用随机抽样多次测量的方式进行研究,每天取样五次,取样时间规定为每天九点、十点、十一点、十四点、十五点,通过对测量数据收集汇总,分析可知:粉碎加料区粉尘浓度约为0.466mg/m3、薄片生产区粉尘浓度约为0.957mg/m3、成品存放区粉尘浓度约为0.365mg/m3。按照我厂生产要求,车间内部粉尘浓度需小于2mg/m3,所测数值都在要求范围内,但通过对比数据测量结果可知薄片生产区的粉尘浓度明显高于其他区域,这会对操作工的健康造成一定的影响,因此有必要采取措施降低薄片生产区的粉尘浓度。

为了进一步确定粉尘源头,我们采用了理论分析、访问调查、实验对比等多种方法[2]对现场进行了调查。

1.1 理论分析法。通过理论分析发现,在切丝之前的辊压段物料湿度较大,产生粉尘可能性较小;切丝之前的烘干段物料含水率虽然较小,但在这一阶段物料没有发生形变;因此这两个工段产生粉尘的可能性较小。在切丝段,切丝机需要将含水率为(16±1.5)%的薄片切成薄片丝,物料需要较低水分下发生形变,因此我们猜想粉尘产生的源头在切丝段。

1.2 访问调查法。通过对生产线岗位操作工的调查得知,每天生产结束时切丝机下端存在大量因薄片切丝发生形变而产生的粉尘。我们通过对切丝机下料口工作结束后的情况进行实地调查,发现工作结束以后切丝机下料口处确实有大量的粉尘及残丝,这对现场卫生保持、产品质量和员工的健康安全产生极大影响。

1.3 实验对比法。在正常生产时,保持其他设备运行状态不变,只将切丝机全部关掉,物料经烘箱烘干后直接进行收集,实验发现薄片生产区的粉尘浓度降低为0.470mg/m3,与切丝时相比,粉尘浓度发生了明显的降低。

通过以上调查,我们确定生产区产生的粉尘大多来源于切丝机下料口。因此我们提出优化除尘管路系统增设切丝机下料口吸尘管路的方案。若切丝机下料口增设除尘管路,将会与车间内烘干段除尘器相连接,这样使得除尘器风机的工作负荷增加。为保证改造以后除尘系统的正常运转,有必要对增加管路后的除尘器工作状况进行校验。

2 增设管路后工作性能的校验

2.1 布袋过滤风量校验

目前薄片使用的脉冲袋式除尘器,主要包括过滤和清灰两种状态[3]。在整个生产过程中,滤袋可以对含尘气体进行过滤,属于核心部件,现对其风力大小进行计算。

滤袋的外表面积即为过滤面积,单条滤袋过滤面积

滤袋除尘器过滤面积

滤袋过滤风速

式中:L1——滤袋口周长,m;H1——滤袋高度,m;N1——滤袋条数;F——除尘器过滤总面积,m2;V1——过滤风速,m/s;Q——风量,m3/h;

经测量,薄片生产线烘干段除尘器中的滤袋口周长1.04m,高1.28 m,滤袋条数为60,风量(13715.5±1197.5)m3/h。代入公式计算得最大风速为0.0518m/s,国家规定布袋的风速需要小于0.6m/s,所以符合要求。

2.2 压力校验

考虑到除尘器位置的特殊性,需要增设吸尘罩口,增设吸尘罩后罩口负压约为1200pa。增设吸尘管路后,除尘器吸尘管路总长度约为50m,通过查阅资料可知50m 的管道阻力压强大约(600±100)pa。除尘器本身阻力压强约为1500pa。

式中:P:除尘器需要的总负压,Pa;P1:管道阻力压强,Pa;P2:除尘器本身阻力压强,Pa;P3:吸尘罩口需要负压,Pa;

带入数值计算得除尘器需要的总负压为3600 pa,除尘器全压设置为4736 pa,所以符合使用要求。

2.3 新增吸口风量校验

吸风口面积

单个除尘口的风量

总风量

式中:L2:吸风口长度,m;H2:吸风口宽度,m;V2:除尘器过滤风速,m/s;

N2:吸风口总个数;

经测量统计,吸风口长0.45m,宽0.45m,管道口总个数7个,风量脉冲袋式除尘器的过滤风速为(1.6±0.4)m/s,按照最大风量代入公式计算得所需总风量为10206m3/h,小于设备功率值12518m3/h,所以符合生产要求。

通过对除尘器工作性能的校验,表明增设吸尘口是可行的,下一步我们将对管路进行设计和安装。

3 管路的设计及安装

3.1 管路设计及安装

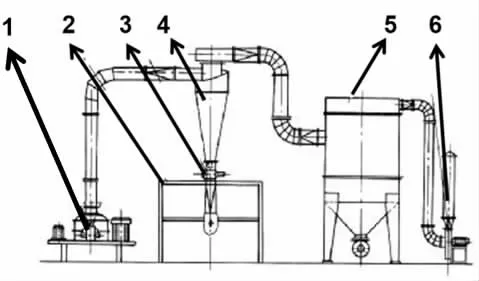

目前生产线使用的是脉冲式除尘器[4](如图1 所示),1- 粒粉机主机、2- 钢架、3- 关风机、4- 集料器、5- 脉冲除尘器、6- 风机。脉冲除尘器通过喷吹压缩空气的方法除掉过滤介质(布袋或滤筒)上附着的粉尘,新增加的除尘管路与集料器4 和脉冲除尘器5 之间的管路连接。

图1 脉冲除尘器管路图例

工作时,含尘气体由进风道进入灰斗,粗尘粒直接落入灰斗底部,细尘粒随气流转折向上进入中、下箱体,粉尘积附在滤袋外表面,过滤后的气体进入上箱体至净气集合管- 排风道,经排风机排至大气。

在车间各部门的帮助下,利用两个月时间对薄片生产的A、B、C 三条生产线切丝机下料处分别增设了除尘吸附口,效果如图2 所示,图中1 号、2 号、3 号为A、B、C 三条线新增设的吸附管道,三个吸附口所吸附烟尘最终汇合于管道4,最终进入图1中的除尘器5。

图2 新增除尘管路后的现场图

3.2 档位开关的设置

切丝机除尘口增加以后,车间的粉尘浓度得到了降低,但在实验应用时发现,需对除尘管道内的风力进行控制。按照薄片生产工艺流程,薄片丝在切丝前需经烘箱烘烤,烘箱工作温度在(180±20)℃,经过烘烤以后,薄片丝变得轻薄,当吸尘口风力过大时会将烟丝一起吸走。正常生产时,除尘器仅需对烟丝当中的粉尘进行吸附,所以需要对风量较小,当下料口粉尘较多或设备维修时则需要较大的风量。因此我们在吸尘口的接口处安装控制吸尘风量大小的档位开关(如图3),同时制定切丝机下料口档位开关操作手册。

图3 档位控制器

3.3 应用效果

从现场实际观察来看,增加切丝机下料口吸尘管道后,每天生产结束后切丝机下料口处烟尘明显减少,降低粉尘浓度的同时,吸附走的烟尘经除尘器的循环系统得到回收利用,使原料得到了二次回收利用。为准确了解管路改造后的实际效果,我们委托具有职业卫生技术服务机构资质的单位对薄片生产区的烟尘浓度进行了测量,测量发现:烟尘浓度由改造之前的0.957mg/m3降为0.500mg/m3,与不切丝时的烟尘浓度0.470mg/m3相比,数值差别不大,说明切丝产生的粉尘大部分都经吸尘管道吸收,管路改造效果较好。

4 结论

本文在研读国内除尘器分类的基础上,对辊压法薄片线生产情况具体分析,结合薄片线切丝机下料口碎料较多的难题,增设切丝刀下料口除尘管路并投入使用,从而降低车间的粉尘浓度,从源头上避免粉尘浓度过高引发爆炸等危险的可能,取得良好效果。