电解锰渣制备硫铝酸钙型膨胀熟料的工艺条件及水化性能研究

王毅飞 李玉香 郑 召

(西南科技大学材料科学与工程学院 四川绵阳 621010)

在电解锰行业高速发展的同时也带来了严重的环境污染问题,通常每生产1 t锰就会产生7~9 t的电解锰渣[1],大量电解锰渣的堆放,不仅消耗土地资源,而且,随着时间的积累,电解锰渣中的Mn2+,Cr2+,Pb2+等重金属离子随雨水渗透到地下,对环境和生态造成严重危害[2-3]。因此,如何高效利用电解锰渣成为电解锰行业研究的热点。Wang等[4]在高炉矿渣中加入电解锰渣作为活化剂制备电解锰渣-高炉矿渣水泥,结果表明,电解锰渣是一种良好的活化剂。Hou等[5]以电解锰渣、石灰石和高岭土制备硫铝酸盐胶凝材料,研究发现,当电解锰渣掺量(质量分数)为25%、烧结温度1 200 ℃左右时,烧成的熟料具有凝结时间短、碱度低、力学性能较高等性能。Yang等[6]将电解锰渣作为填料用于硫磺混凝土,实验发现,电解锰渣掺量为20%~35%时,硫磺混凝土具有良好的力学性能和耐久性。完么东智等[7]以电解锰渣、废玻璃为原料,锯末为造孔剂制备多孔陶瓷,结果表明,在锰渣掺量为20%、烧结温度为1 020 ℃时,制备的多孔陶瓷具有较小的体积密度和导热系数。由于电解锰渣具有成分复杂和活性低的特性,电解锰渣在水泥混凝土中的掺量较低,到目前为止,还未找到一种高效处理电解锰渣的方法。

目前,利用工业废渣为原料制备混凝土膨胀剂成为混凝土膨胀剂行业研究和发展的一个重要方向[8],国内外学者对工业废渣制备混凝土膨胀剂进行了大量探索[9-10],均取得了较好效果。本文根据电解锰渣含硫量、含铁量高的特点,以电解锰渣、铝矾土、石膏和碳酸钙为原料研究了硫铝酸钙型膨胀熟料的制备工艺条件及性能,为电解锰渣的资源化利用提供一条新的途径。

1 实验

1.1 原材料

电解锰渣来自于四川金琛矿业有限公司,洗涤除锰后在105 ℃烘箱中干燥24 h后备用;铝矾土来自正阳铸造材料厂;碳酸钙,分析纯,来自成都市科隆化学品有限公司;石膏来自济南汇盛化工有限公司;ISO标准砂,来自厦门艾思欧标准砂有限公司;P·O 42.5普通硅酸盐水泥,来自广元海螺水泥有限责任公司。

电解锰渣、铝矾土和石膏的化学成分(分析仪器:X射线荧光光谱仪)如表1所示。电解锰渣和铝矾土的物相组成(分析仪器:X' pert pro型X射线衍射仪)如图1和图2所示。

表1 各原料的化学成分(ω/%)Table 1 Chemical composition of each raw material (ω/%)

图1 电解锰渣的XRD图谱Fig.1 XRD pattern of electrolytic manganese residue

图2 铝矾土的XRD图谱Fig.2 XRD pattern of bauxite

1.2 配方设计

(1)

(2)

(3)

本实验以Cm,P,F,烧成温度和保温时间作为影响因素进行正交实验,创建L16(45)正交表[12]。各影响因素和水平值列于表2。根据所设计的率值转化为各原料所占比例,各原料用量及配方列于表3。

表2 因素水平值L16(45)Table 2 Factor level value L16 (45)

表3 正交实验各原料用量及配方(ω/%)Table 3 Amount and formula of raw materials for orthogonal experiments (ω/%)

1.3 样品制备

按照配方称取各原料,倒入球磨罐中,加入无水乙醇,采用行星球磨机球磨1 h后取出浆料烘干,过200目筛网,在DF-4压片机上进行压片,将压好的样品置于电阻炉中,按照正交实验表中的烧成制度进行升温,随炉冷却,将烧好的样品磨细过200目筛后得到烧成样品。

以正交实验得到的较佳制备条件,进行烧成实验,将熟料与水按照水灰比为0.4进行搅拌,放入塑料瓶中密封处理,在20 ℃下进行养护,养护到特定龄期后取出样品,破碎终止水化后,在40 ℃的恒温干燥箱内干燥24 h,备用。

1.4 物相分析及表征

利用Axios型X射线荧光光谱仪分析各原料的化学成分(荷兰帕纳科公司),利用X' pert pro型X射线衍射仪进行物相分析(Axios,荷兰帕纳科公司,测试范围3°~80°);用TM-4000型电子扫描显微镜分析微观形貌(德国蔡司公司);采用STA 449F5型同步热分析仪分析水化产物在高温下的质量损失和放热情况(德国耐驰仪器公司,测试条件:25~1 000 ℃,10 ℃/min,N2,20 mL/min)。

1.5 性能测试

采用勃氏法测定熟料的比表面积;参照GB/T 1346—2011[13]标准制备水泥净浆,水灰比为0.3,利用维卡仪测试凝结时间;样品的抗压强度、限制膨胀率测试按照GB/T 23439—2017《混凝土膨胀剂》[14]标准的测试方法,在一定的温度、湿度要求下进行水中养护7 d和空气中养护21 d,利用TYE-300型压力试验机测试砂浆块体的抗压强度;利用新标准数显比长仪测量限制膨胀率,其计算公式如式(4)所示:

(4)

式中,L1表示所测龄期试体长度值,L表示试体初始长度值,L0表示试体基准长度140 mm,ε表示限制膨胀率。

2 结果与讨论

2.1 正交实验分析

正交实验的性能测试结果列于表4。由表4可知,各组硫铝酸钙型膨胀熟料的碱含量在0.38~0.46 之间,凝结时间范围为164~273 min,满足国家标准的性能要求;7 d 抗压强度24.77~36.83 MPa,28 d抗压强度39.15~51.97 MPa,基本满足国标性能要求;7 d 限制膨胀率为-8.1×10-4~5.72×10-4,由于部分配方试样的7 d 限制膨胀率未满足国标,因此,以7 d 限制膨胀率作为试验的考核指标来进一步优化硫铝酸钙型膨胀熟料的制备工艺和配方。

表4 正交实验性能测试结果Table 4 Performance test results of orthogonal experiments

正交实验分析结果如表5所示。从表5可得以下结果:

(1)根据极差R的大小可以判断各因素对7 d 限制膨胀率的影响力大小,极差值越大,则该因素对本实验的影响越大。由表5可知,5个因素之间的极差R大小关系为A>B>D>C>E,即Cm是影响7 d 限制膨胀率的主要因素,其次为P、保温时间、F和烧成温度。

表5 正交实验分析结果Table 5 Analysis results of orthogonal experiments

续表5 正交实验分析结果Table 5 Analysis results of orthogonal experiments(to be continued)

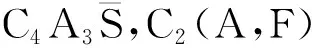

(2)最优水平组合的选择。在满足国家标准性能要求的基础上,7 d 限制膨胀率的值越大越好。比较表5中每个因素不同水平下的实验结果的平均值k1,k2,k3和k4,选择实验结果最大者,得出最优实验水平组合。各因素各水平对性能指标的影响如图3所示。由图3可知,因素A为Cm,其对限制膨胀率的影响为k3>k1>k2>k4;因素B为P,其对限制膨胀率的影响为k2>k3>k1>k4;因素C为F,其对限制膨胀率的影响为k2>k3>k1>k4;因素D为保温时间,其对限制膨胀率的影响为k3>k4>k2>k1;因素E为烧成温度,其对限制膨胀率的影响为k2>k1>k4>k3,通过正交实验结果分析可得最佳实验组合为A3B2C2D3E2,即Cm为0.89,P为2.6,F为4.01,烧成温度为1 275 ℃,保温时间为60 min。按照率值公式转化为各原料比例,即:电解锰渣∶铝矾土∶碳酸钙∶石膏=19.72∶19.72∶57∶3.56。

图3 各因素各水平对性能指标的影响Fig.3 Impact of various factors on performance indicators due to various levels

图4 硫铝酸钙型膨胀熟料的XRD图Fig.4 XRD pattern of calcium sulfoaluminate expansive clinker

图5 硫铝酸钙型膨胀熟料的SEM-EDS图Fig.5 SEM-EDS image of calcium sulfoaluminate expansive clinker

2.2 硫铝酸钙型膨胀熟料的水化性能研究

4(Al2O3·3H2O)(gel)

(5)

C3A·3CaSO4·32H2O+2(Al2O3·3H2O)(gel)

(6)

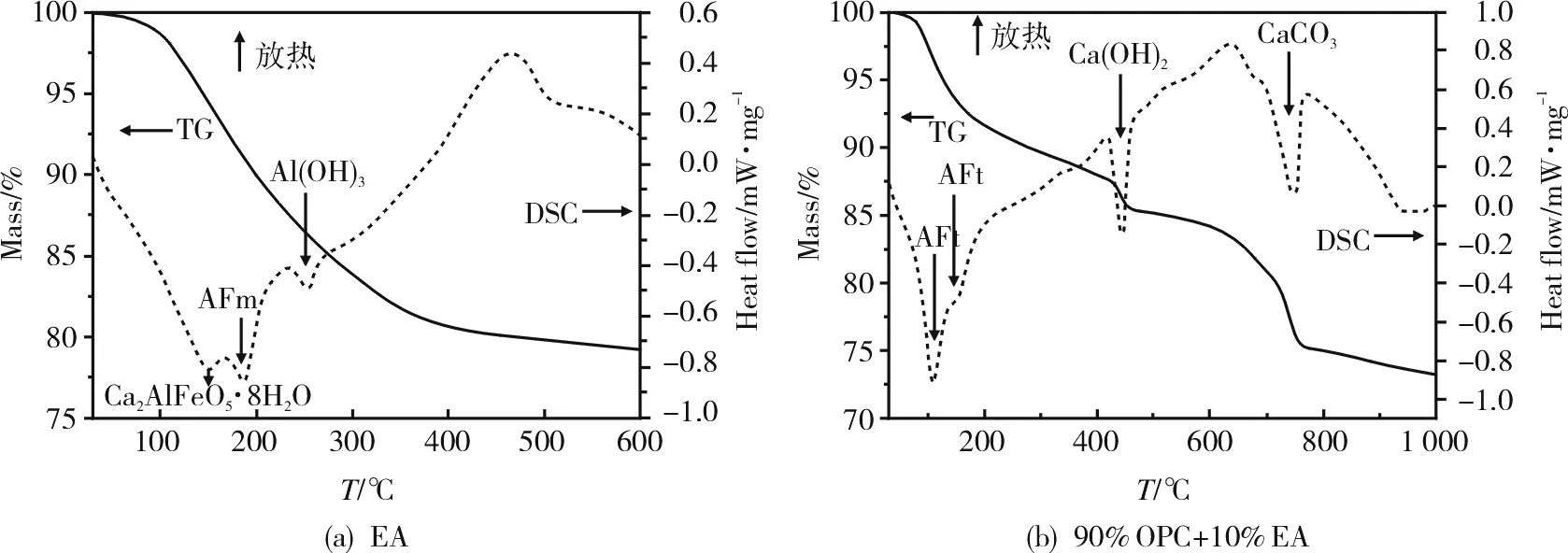

EA和10%EA+90%OPC水化28 d的TG-DSC曲线如图7所示。由图7(a)可知,试样主要存在3个明显的吸热峰,150 ℃左右为水化铁铝酸钙脱去结晶水[17],180 ℃左右为AFm脱去结晶水,250 ℃左右则是铝胶Al(OH)3分解所导致[18],由于水化铁铝酸钙、铁胶和铝胶等结晶度较差,且含量较少,未在XRD图谱中检测到。从图7(b)可以看出,110 ℃和150 ℃左右为AFt脱结晶水,450 ℃左右为Ca(OH)2脱去结构水,750 ℃左右则是CaCO3分解所致,在DSC曲线上,未找到水化铁铝酸钙、铝胶等物质的吸热峰,这可能是由于水化铁铝酸钙、铝胶、铁胶在Ca(OH)2溶液中和石膏反应转变生成AFt相[19]。

图6 不同龄期的水泥浆体水化产物XRD图Fig.6 XRD patterns of hydration products of cement slurry at different ages

图7 不同水泥浆体水化28 d的TG-DSC曲线Fig.7 TG-DSC curves of 28 d hydration of different cement pastes

图8 水泥浆体水化产物的SEM图Fig.8 SEM images of hydration products of cement slurry

将硬石膏以外掺方式掺入,掺入量为熟料的10%,按照国标GB/T 23439—2017进行性能测试。结果表明,其初凝时间为195 min,终凝时间为300 min,7 d抗压强度为34.34 MPa,28 d抗压强度为54.92 MPa,7 d限制膨胀率为0.048%,28 d限制膨胀率为0.005%。满足国家标准GB/T 23439—2017。

3 结论

(1)利用电解锰渣制备硫铁铝酸钙型膨胀熟料是可行的,可为电解锰渣的资源化利用提供一条新的途径。

(3)硫铝酸钙型膨胀熟料在单独水化时,主要水化产物为AFm相、铁胶、铝胶、水化铁铝酸钙和水化硅铝酸钙;硫铝酸钙型膨胀熟料与硅酸盐水泥混合水化时,硫铝酸钙型膨胀熟料水化生成的AFm相、铁胶、铝胶、水化铁铝酸钙在Ca(OH)2介质中和石膏反应转变成AFt相,为试块膨胀提供膨胀能。