高温高压下金刚石大单晶研究进展*

尤悦 李尚升† 宿太超 胡美华 胡强王君卓 高广进 郭明明 聂媛

1) (河南理工大学材料科学与工程学院, 河南省深地材料科学与技术重点实验室, 焦作 454003)

2) (河南理工大学物理与电子信息学院, 焦作 454003)

金刚石具有一系列优于其他材料的极限特性, 应用领域十分广泛. 金刚石大单晶更能充分发挥其功能特性, 从而成为国内外研究的热点. 为此, 本文在介绍金刚石大单晶高温高压合成原理及工艺技术的基础上, 重点综述了四种类型的金刚石大单晶以及掺杂金刚石大单晶的研究现状和研究重点. Ia 型金刚石大单晶可由Ib 型金刚石通过高温高压退火处理得到, 其中氮的转变机制及效率研究十分重要; 对Ib 型金刚石大单晶的表面分析表征、晶体缺陷控制、再结晶石墨析出、多晶种法批量化生产方面进行了综述; 对IIa 型金刚石大单晶中除氮剂和触媒的选择、微晶石墨析出与抑制方面的研究进行了介绍; 研究了IIb 型金刚石中硼元素的扇区存在及其对合成金刚石生长特性的影响; 掺杂金刚石大单晶主要从B, N, S, P 等不同掺杂元素的不同掺杂源或与硼等协同掺杂的研究状况进行了介绍. 并提出金刚石大单晶需要在Ib 及IIa 型的批量化、IIb 型的超导特性、掺杂n 型半导体方面加强研究.

1 引 言

金刚石是一种极限性功能材料, 集最大硬度、最大热导率、最小压缩率、最宽透光波段、抗辐射、抗强酸强碱腐蚀等诸多优异性能于一身[1,2]. 因此金刚石成为工业、科技、国防等众多领域中不可或缺的材料. 采用高温高压下(high pressure and high temperature, HPHT)膜生长法(film growth method, FGM)制备的小颗粒金刚石单晶(粒径小于1 mm, 也称磨料级或工业级金刚石)[3,4], 由于受到晶体尺寸的限制, 主要利用超硬特性作为磨料,或制成聚晶、复合片等超硬材料制品用在切割、磨削、钻探等方面. 温度梯度法(temperature gradient method, TGM)合成的金刚石大单晶(粒径大于1 mm, 也称宝石级或大颗粒金刚石)更能充分发挥金刚石的功能特性, 拓宽了应用范围. 化学气相沉积法(chemical vapor deposition, CVD)能够合成金刚石大单晶, 可以通过天然金刚石、HPHT 金刚石单晶或CVD 金刚石单晶作为衬底外延生长得到(异质衬底常用作生长多晶金刚石薄膜, 不适合作为金刚石单晶的衬底材料). 天然金刚石能够保证CVD 金刚石单晶的质量, 是理想的衬底材料.但是由于天然金刚石价格昂贵, 使得HPHT 金刚石单晶成为CVD 合成法中衬底的主要来源. 作为衬底, HPHT 金刚石单晶的晶面取向及表面质量对CVD 金刚石单晶外延生长有很大的影响, 单晶尺寸也限制着CVD 金刚石单晶尺寸[5]. 因此对HPHT 合成金刚石大单晶的研究具有重要的意义.

氮是金刚石中最为常见的杂质元素, 根据金刚石中氮含量的有无可以将其分为含氮的I 型金刚石和不含氮的II 型金刚石. I 型中依据氮存在方式不同又分为聚集态氮的Ia 型和弥散态氮的Ib 型;II 型中又根据硼的有无可分为纯净的IIa 型和含硼的IIb 型[6−8]. 天然金刚石中的98%为Ia 型,IIa 型和IIb 型金刚石在其中只占很少比例, 天然Ib 型金刚石更是稀少. 由于合成腔体内空气的存在, 人造金刚石中绝大多数为Ib 型金刚石, 除氮后可获得IIa 型金刚石, 除氮同时添加硼可获得IIb 型金刚石, Ia 型金刚石可通过对Ib 型或高氮金刚石退火获得.

金刚石应用领域的扩大主要体现在金刚石大单晶上, Ib 型金刚石大单晶(黄色, 氮含量约数百ppm)可应用在热沉、切割刀具、高精度机械加工等方面, 而优质IIa 型金刚石大单晶(无色, 氮含量小于1 ppm)杂质和包裹体含量极低、晶体缺陷少,具有很高的结晶质量, 其物理性能远高于普通Ib 型金刚石, 因此IIa 型金刚石大单晶的机械、物理性能大大提高[9−17]. 这些显著的特点使它具有更为广泛的用途, 如IIa 型金刚石大单晶可用作高功率激光的散热片、红外分光用的窗口材料、金刚石对顶砧等[11,12]. IIb 型金刚石的半导体特性扩展了其作为功能材料方面的应用.

作为膜材料的金刚石薄膜的制备主要采用CVD 法, 通过掺杂可以扩展金刚石薄膜的功能应用. 其中掺入硼元素获得p 型金刚石薄膜的技术已经非常成熟且获得了应用[2].但掺P, S 等制备的n 型掺杂金刚石薄膜电学性能并不理想[18], 这限制了其进一步的应用. 鉴于此, 近年来, 金刚石大单晶的掺杂受到了业界专家的广泛关注. 金刚石大单晶的掺杂主要是往Ib 型和IIa 型金刚石中掺杂.由于硼原子半径较小, 所以B 掺杂 p型半导体金刚石在理论和实验方面都取得了进展, 并获得了应用[19]. 金刚石n 型半导体掺杂元素主要有Li, Na,N, P, O, S 等, 可以进行单元素掺杂或协同掺杂获得n 型半导体金刚石大单晶. 在HPHT 下采用TGM合成金刚石大单晶具有更大的应用价值, 有利于发挥掺杂调控优势, 对金刚石的改性十分重要. 鉴于此, 本文在对HPHT 合成金刚石大单晶TGM 的基本原理及工艺进行介绍的基础上, 对不同类型金刚石大单晶以及不同元素掺杂的研究情况进行了归纳介绍, 并对金刚石大单晶研究的热点问题进行了分析展望.

2 温度梯度法

1970 年, 美国的G.E 公司Wentrof 等[20]提出HPHT 下TGM 来合成金刚石大单晶. 迄今为止, TGM 仍然是目前国内外合成金刚石大单晶最为常见和有效的方法. TGM 与合成磨料级金刚石的FGM 的原理与工艺均不同, 本节对TGM 的原理工艺及相关技术进行介绍.

2.1 TGM 原理

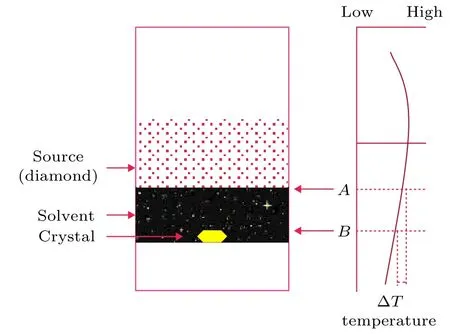

TGM 合成金刚石原理示意图如图1 所示, 石墨作为碳源位于腔体中的高温端, 晶种位于低温端. 由于两者之间存在温差而形成了温度梯度,HPHT 下高温处的碳源转化为金刚石, 并在一定温度梯度的驱动下从高温端的高浓度区域向低温端的低浓度区域扩散, 实现在晶种上的生长. 晶体的生长速度与轴向的温度梯度成正比, 可以通过调整金刚石合成组装进而调整腔体内的轴向温度梯度, 实现对合成金刚石生长速度的控制[20].

图1 TGM 原理示意图Fig. 1. Schematic diagram of temperature gradient method.

FGM 不同于TGM, FGM 用于合成磨料级金刚石, 是在有金属触媒的参与下, 石墨通过高温高压的作用透过金属膜沉积在金刚石核上使之长大[3].利用溶剂理论解释的FGM 的原理是HPHT 下石墨溶解于触媒熔体中, 触媒熔体中的碳浓度达到相对于金刚石过饱和而对于石墨不饱和(这是因为合成条件在金刚石的稳定区), 此时金刚石自发成核,金刚石核的外围被薄薄的金属膜包围着, 金属膜的外围是石墨. 金属膜内碳的浓度大于金刚石的饱和浓度而又小于石墨的饱和浓度, 这样膜内的碳原子不断在金刚石核上析出, 膜外的石墨不断溶解到金属膜中, 形成所谓的连续溶液, 使得金刚石不断长大[4]. 为此, 这种HPHT 下触媒参与的合成小颗粒金刚石的方法, 被形象地称为FGM.

2.2 温度场

物质系统内各个点上温度的集合称为温度场,它反映了温度在该系统内空间和时间上的分布. 温度场对于金刚石晶体生长来说至关重要, 直接决定着晶体生长的质量和产量. 金刚石大单晶腔体内的温度场主要有轴向和径向分布之分, 其中轴向温度分布(轴向温度梯度)决定了金刚石大单晶的生长速度, 径向温度分布影响着碳素扩散场和晶体生长的质量[21].

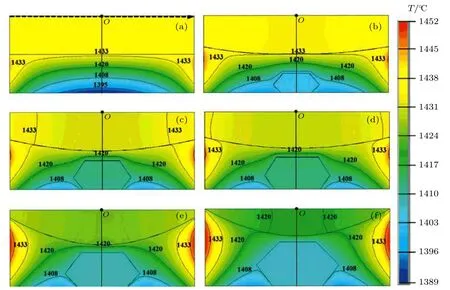

合成金刚石大单晶腔体内部的碳素对流扩散场的分布情况及输运机制很难实现实时监测和观察. 张聪等[22]基于有限元法(FEM)对合成金刚石大单晶腔体温度场的研究结果表明: 合成过程中腔体温度分布不均匀, 碳源和触媒边缘为高温区, 晶种附近为低温区, 热量从碳源两侧向晶种附近传递;晶种轴向温度梯度大于径向温度梯度, 造成单位时间内单晶轴向生长尺寸大于径向. Li 等[23]用FEM法研究了高压高温下合成金刚石过程中温度场的变化, 得出金刚石合成的不同阶段具有不同的温度分布, 可以解释合成金刚石的过程中碳扩散速率不均匀的结论(图2). 同时指出不同阶段金刚石的合成腔体内轴径向温度分布也不同. 深入研究腔体内部的温度分布对我国金刚石大单晶的合成和腔体优化设计具有指导意义.

图2 金刚石晶体生长不同阶段的温度场分布 (a) 0.5 h; (b) 6.5 h; (c) 10.0 h; (d) 13.0 h; (e) 17.5 h; (f) 23.0 h[23]Fig. 2. Distribution of temperature field in different stages of diamond crystal growth: (a) 0.5 h; (b) 6.5 h; (c) 10.0 h; (d) 13.0 h;(e) 17.5 h; (f) 23.0 h[23].

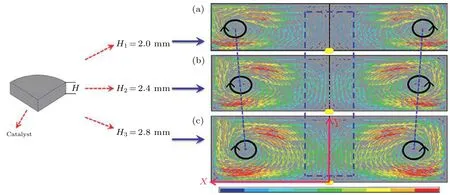

径向温度梯度是影响正在生长的金刚石晶体周围的碳对流场最重要的因素之一. 调节晶种的位置改变碳对流场的对称性, 合成金刚石晶体的形貌和金属夹杂物分布均随温度而明显变化[24]. 并且随着触媒高度的增加, 碳对流场的漩涡中心逐渐靠近触媒中心, 进而金刚石的形貌发生了显着变化[25](图3). 通过FEM 模拟碳对流场的特征可以很好地预测金刚石生长过程的特殊情况, 并解释生长过程中金刚石形态的变化.

图3 三种不同高度触媒的对流场分布 (a) 2.0 mm; (b) 2.4 mm; (c) 2.8 mm[25]Fig. 3. Distributions of convection field of the catalyst with three different heights: (a) 2.0 mm; (b) 2.4 mm; (c) 2.8 mm[25].

2.3 晶体生长速度的控制

TGM 合成金刚石的生长速度与合成腔体内轴向温度梯度成正比. 温度梯度的调整通过调节腔体下部的辅助热源的材质和形状来实现. 生长优质宝石级金刚石单晶, 温度梯度大小的合理调整非常关键[26]. 温度梯度过大, 会造成浓度梯度过大, 碳在熔体中扩散太快, 籽晶接受能力不够, 多余碳源会以金刚石自发核生长或析出再结晶石墨; 即便全落在籽晶上, 由于晶体生长太快, 使溶剂金属来不及扩散, 驻留在晶体中形成包裹体, 从而严重影响晶体的质量[27,28]; 如果温度梯度过小, 轻者晶体生长速度太慢导致成本过高, 重者籽晶石墨化导致晶体无法生长, 即温度梯度过小导致碳的浓度差不足,使得碳原子向下扩散的驱动力不够, 这样在碳原子到达籽晶表面之前, 籽晶已溶解入触媒熔体中(溶解的碳素在降温卸压过程中会石墨化), 从而无法生长出金刚石. Sumiya 等[27]研究认为生长优质Ib 型金刚石大单晶的生长速度可以是IIa 型的2 倍多, 且大晶种不适合用来生长IIa 型金刚石.Kiflawi 等[28]研究表明金刚石大单晶生长速度的增加会使金刚石{111}生长扇区的镍钴含量增加,同时使{001}生长区域的氮含量增加. Reutsky 等[29]利用Burton-Prim-Slichter 模型研究得到FeNi-C系统中碳同位素分馏因子与金刚石生长速度之间有线性递减函数关系.

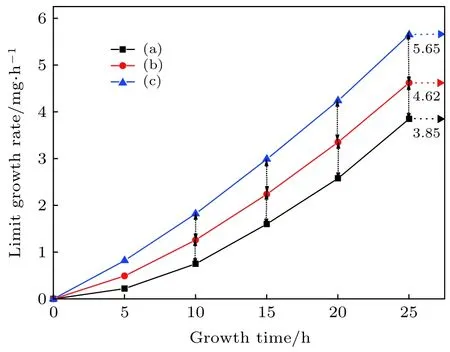

图4 不同尺寸籽晶生长优质金刚石单晶的极限生长速度与合成时间关系曲线 (a) 0.8 mm; (b) 1.5 mm; (c) 2.2 mm[32]Fig. 4. Curves between the limit growth rate and the synthesis time of the high quality diamonds with different diameters of the seed-crystals: (a) 0.8 mm; (b) 1.5 mm; (c) 2.2 mm[32].

温度的下降或时间的延长都会使合成金刚石大单晶的极限生长速度增加[30]. 肖宏宇等[31]分别采用单晶种法和多晶种法, 系统考察了合成腔体尺寸对Ib 型六面体金刚石大单晶生长的影响, 并指出适当提高合成腔体的尺寸能使生长速度明显增大. 秦玉琨等[32]通过对不同尺寸籽晶合成金刚石大单晶进行研究, 得出增大籽晶尺寸可大幅提升其极限生长速度的结论(图4). 这些研究有助于高效合成优质金刚石大单晶.

2.4 晶体的限形生长

对于磨料级金刚石来说, 其形貌主要有六面体、六八面体、八面体. 金刚石晶体形貌与很多因素相关, 其中温度压力条件的影响最为明显[33].TGM 生长金刚石大单晶需要在晶种面上外延生长, 即晶体只能在该晶面上方沉积生长, 这就造成了不同于磨料级金刚石的形态: 板状、塔状、尖塔状等. 对于金刚石大单晶来说, 塔状的金刚石可以用来做珠宝、金刚石对顶砧等, 板状的金刚石可以用来做精密切割刀具、窗口材料等. 金刚石因硬度最高而后期加工不易且成本较高, 因此金刚石的限形生长就显得十分重要.

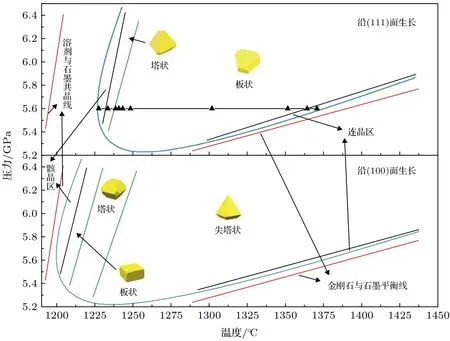

国外的Sumiya 等[34]和Abbaschian 等[35]研究了金刚石大单晶的V 形生长区域内(100)和(111)面发育情况, 间接反映了金刚石晶体的形状; Xiao等[36]在5.4 GPa 压力下利用Ni70Mn25Co5触媒沿(100)面合成金刚石大单晶, 研究了晶体质量和晶形高径比(β值)对合成温度的依赖性. 2018 年王君卓等[37]对Ib 型金刚石大单晶的限形生长进行了系统研究, 分析了FeNi 触媒中不同温度下分别沿(100)面和(111)面生长金刚石大单晶V 形区域内不同β值的变化情况(图5). 在金刚石大单晶生长V 形区内随着温度的升高, 沿(100)面生长的金刚石晶形由板状到塔状乃至尖塔状, 而沿(111)面生长的金刚石晶形则由塔状到板状. 由于温度的升高, 金刚石(100)晶面的生长速度逐渐加快, (111)晶面的生长速度逐渐减慢, 使得金刚石晶面由低温区以(100)面为主逐渐过渡到高温区以(111)面为主.

图5 不同生长面生长的金刚石大单晶的V 形生长区示意图[37]Fig. 5. Schematic diagram of the V-shaped growth region of large diamond single crystals grown on different growth surfaces[37].

3 金刚石大单晶研究进展

不同类型金刚石因物理化学性质的差异将应用于不同领域, 近年来对它们的研究侧重不同. 据此本文从金刚石的4 个类型及掺杂金刚石共5 个方面展开论述.

3.1 Ia 型金刚石大单晶

一般来说, 合成腔体中残留的空气使得合成的Ib 型金刚石含有弥散态氮, 因而呈黄色. 要想合成出类似天然Ia 型金刚石一样含有聚集态氮的无色透明Ia 型人造金刚石难以直接实现.

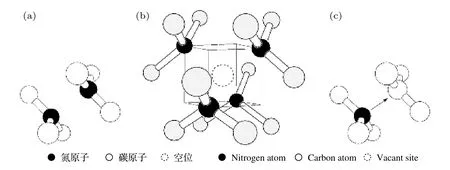

HPHT 条件下的退火处理可以改变金刚石晶体中氮的存在状态[38,39], 这为人工合成Ia 型金刚石提供了途径. 即先合成Ib 型金刚石晶体, 再经过高温高压退火, 使其中氮由Ib 型中C心状态转变成聚集态的A心或B心(图6)[40,41]. 其中,A心为邻位替代式氮原子对组成,B心为四面体结构的氮原子聚集态组成,C心由单一替代式氮原子组成.Ib 型金刚石经退火转化为Ia 型金刚石的研究主要集中在退火的高温高压条件、氮的C心向A心或B心转化动力和效率方面. Chrenko 等[38]的研究表明, 在2000 ℃温度和5.5—6.5 GPa 的压力下, 金刚石中的氮由C心转化成A心, 同时给出了C心向A心转化的动力和速度. Evans 和Zeng[40]对普通Ib 型金刚石和高氮金刚石在1500—2500 ℃和6.5 GPa 的压力下40—60 min 向Ia 型金刚石进行了转变. 这些研究对Ia 型金刚石的合成具有重要意义.

图6 A 中心(左)、B 中心(中)和C 中心(右)示意图, 氮原子以黑色、碳以白色、空位以虚线圆圈表示[41]Fig. 6. Schematics of A-centre(left), B-centre(middle), C-centre (right)[41].

3.2 Ib 型金刚石大单晶

Ib 型金刚石是目前人造金刚石中研究和使用最多的晶体类型, 本文分别从表面分析、晶体缺陷控制、再结晶石磨研究、多晶种法批量生长4 个方面进行了综述.

3.2.1 表面分析

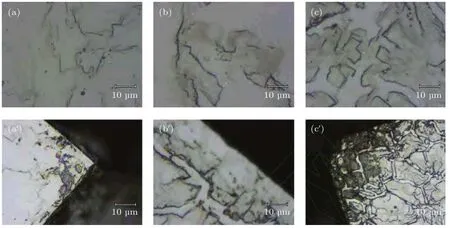

人造金刚石表面微观形貌是认识和了解HPHT下晶体生长微观机理的一条重要线索. 人造金刚石的表面中, 金刚石单晶表面特征最为常见的是树枝状、脉络状、螺旋式生长条纹等. Kanda 等[42]研究了不同成分的Fe, Ni, Co 及其合金触媒合成金刚石不同显露面的表面结构, 研究表明使用镍触媒时, 出现了模糊的静脉样图案; 随着Ni-Fe 合金中Fe 含量的增加, 金刚石表面纹理逐渐变细; 当采用重量比70%Fe-30%Ni 合金时, 金刚石的所有表面都出现了非常细小的枝晶图案. 在使用Fe 作触媒时, 金刚石表面出现了层状结构和刻蚀坑. (100)面和(111)面是人造金刚石中最为常见的表面,Zang 等[43]对经常显露的(100)面和(111)面的表面微观形貌进行了研究, 发现(100)面的表面有小丘和蚀坑, 而(111)面光滑. 这可能是由这两个面的碳原子分布不同造成的. 张贺等[44]进一步研究了在FeNiMnCo 触媒体系中合成温度对Ib金刚石大单晶(100)面微观形貌的影响. 随着金刚石合成温度的升高, Ib 型金刚石大单晶(100)面上黑色纹路由稀疏逐渐变稠密(图7). 这些研究对金刚石质量的提高具有重要意义.

图7 不同温度下合成Ib 型金刚石大单晶表面中心及棱角处显微照片[44] (a), (a') 1250 ℃; (b), (b') 1280 ℃, (c), (c') 1310 ℃Fig. 7. The microscopic photographs of surface centers and angularities of type Ib single crystal diamond synthesized at different temperatures[44]: (a), (a') 1250 ℃; (b),(b') 1280 ℃, (c), (c') 1310 ℃.

3.2.2 晶体缺陷的控制

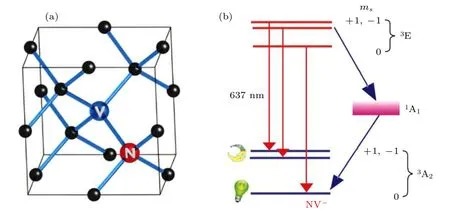

完美的晶体并不存在, 晶体缺陷却普遍存在.对于Ib 型金刚石来说, 其中研究较多的晶体缺陷有氮杂质、包裹体、裂纹及位错(线缺陷)等. 人工合成金刚石中合成材料及空隙中空气的存在导致合成出的金刚石一般含有数百ppm 的氮杂质. 虽然这些氮杂质会对金刚石的硬度、热导率、透光性等产生不良影响, 但这些氮杂质会与相邻的碳原子空位形成NV 色心而拓展金刚石在固态量子领域的应用(图8). 因此Ib 型金刚石中的NV 色心的研究引起了广泛关注. NV 色心多种电荷态中最为常见的为中性的 NV0、带正电荷的NV+和带负电电荷的 NV–, 其中研究较多的是NV–, 基态3A2与激发态3E 都是电子自旋三重态, 而通过研究缺陷的电荷转换及光致变色, 能够区分不同电荷NV 色心(图8)[45,46]. Chen 等[47]研究指出氮含量80 ppm以下时, 随着氮含量的增加NV–增加; 当氮含量超过80 ppm 时, 随着氮含量的增加NV–减少, 直至在372 ppm 时检测不到. Chen 等[48]研究表明, 退火温度使Ib 型金刚石大单晶中NV 色心发生了明显变化. 退火温度在1680—1840 ℃时, 退火使NV0和NV–色心峰强度均增加, 当温度逐渐升高至2060 ℃时, NV0和NV–色心峰强度均减少, 直至检测不到.

图8 金刚石NV 色心介绍 (a) 金刚石中的NV 色心原子结构; (b) NV 色心的能级示意图[46]Fig. 8. Introduction of the NV center in diamond: (a) Schematic of the NV center structure in diamond; (b) energy level diagram of NV[46].

金刚石合成腔体内温度场不合适、晶体生长速度过快等会引起金刚石晶体中卷入金属包裹体、产生裂纹缺陷. 金属包裹体缺陷会使金刚石晶体的各项优异性能大打折扣, 严重影响金刚石的使用. Han等[49]研究了合成条件温度对沿(100)面在FeNi-C系统中合成的Ib 型金刚石大单晶中包裹体的影响.研究表明触媒溶剂中的金属Fe, Ni 合金及化合物(FeNi)23C6和Ni3C 是包裹体的主要成分. 沿(100)面生长时, 在V 形区中低温区生长因轴向生长速度慢导致晶形为板状而容易获得无包裹体的优质Ib 型金刚石大单晶, 而高温区生长时因轴向生长速度快晶形为塔状则晶体中容易出现包裹体. 金刚石大单晶中裂纹的出现使得其失去了功能应用方面的价值. 2018 年, 肖宏宇等[26]对裂纹进行了探究, 指出金刚石大单晶内部应力过大导致裂纹的出现, 在生长结束时, 采取缓慢降温工艺能够有效地降低裂晶问题的出现.

在金刚石晶体中存在大量的位错、层错等晶体缺陷, 主要原因是HPHT 下合成金刚石过程中, 存在的过饱和的空位和微观杂质引起的内应力. 减少籽晶表面的缺陷能够有效地降低合成金刚石晶体中位错的密度. 适当的退火处理可以抑制HPHT中的堆垛层错[50,51].

3.2.3 再结晶石墨研究

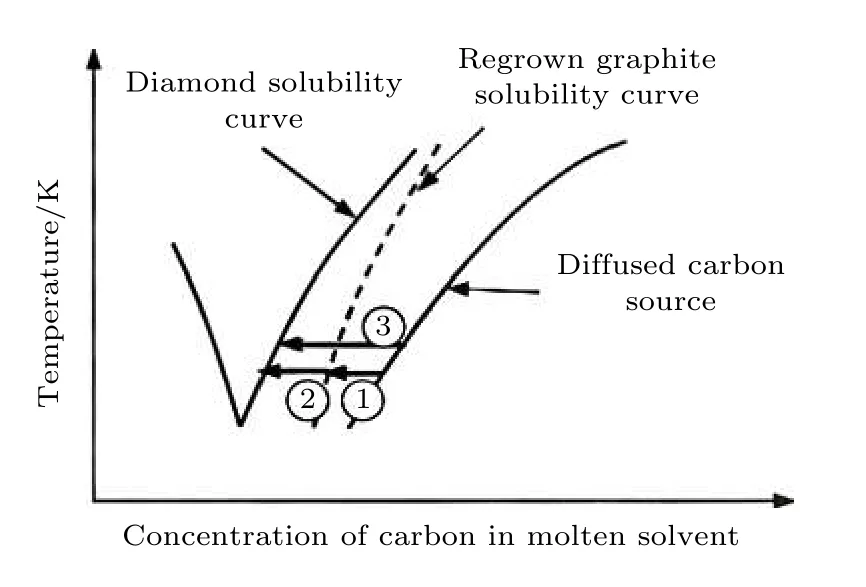

在HPHT 下合成金刚石大单晶温度梯度过高或者合成腔体过大时, 籽晶不能够完全吸收扩散下来的碳源, 而以金刚石自发核或再结晶石墨的形式析出, 这会对金刚石的生长速度产生不利的影响[52].臧传义等[53,54]对再结晶石墨的形成机制进行了研究. 由于合成金刚石的高温高压条件使得金刚石的饱和浓度大于石墨的饱和浓度, 当触媒熔体中碳源的浓度较大时, 碳源会直接析出金刚石(即图9 中过程③). 如果金刚石的合成条件在碳-触媒相图中金刚石稳定区域中靠近金刚石和石墨的相平衡线的那侧, 金刚石的饱和浓度会和石墨的接近, 此时,碳在相变成金刚石的同时也有一部分析出再结晶石墨(即图9 中过程②)这就是再结晶石墨的析出机制. 再结晶石墨的出现对金刚石大单晶的生长产生不利影响, 降低温度提高压力使金刚石合成条件远离相平衡线可以消除再结晶石墨(图9). 合理控制温度梯度, 增加晶种数量可以消除金刚石自发核的产生. 这些措施的采取为优质Ib 型金刚石大单晶的生长创造了条件.

图9 再结晶石墨析出原理示意图[53]Fig. 9. Formation mechanism schematic diagram of regrown graphite [53].

3.2.4 多晶种法批量生产

我国合成金刚石使用最为广泛的设备是国产六面顶压机. 随着六面顶压机设备大型化的发展,相应金刚石合成腔体逐渐扩大. 而对于HPHT 下合成周期较长的金刚石大单晶来说, 每个腔体内合成单颗金刚石大单晶工艺的效率低下, 难以实现产业化. 因此, 大腔体多晶种法合成金刚石大单晶应运而生.

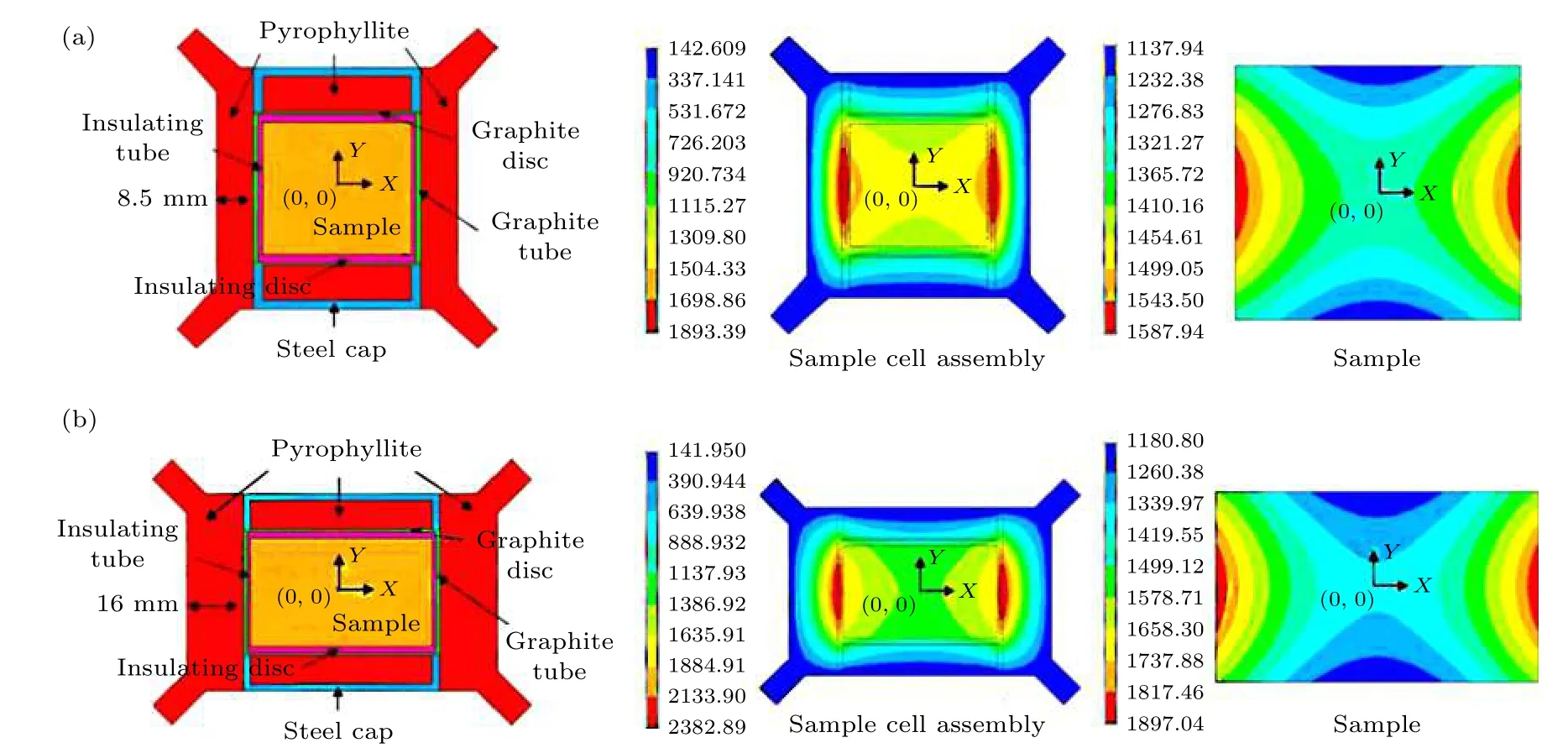

2008 年, 黄国锋等[55]开始对多晶种法合成金刚石大单晶生长速度进行研究. 2013 年, 胡美华等[56]采用多晶种法, 探索多晶种法合成金刚石的压力和温度区间, 单次实验能够合成出多个晶形及品质比较一致的金刚石晶体, 这使合成效率得到了明显提高. 但同一腔体中合成的多颗金刚石大单晶的尺寸存在略微差别, 可能与晶床中不同位置籽晶会形成不同的温度梯度有关, 针对这一现象还需要对其微观机理进行探究. 这些研究能更好地了解多晶种法合成金刚石的生长过程, 为实现金刚石工业化生产提供可能性. 肖宏宇等[31]指出大的合成腔体内的温度场均匀性较好, 能够实现多晶种法批量合成3 mm 级Ib 型优质金刚石单晶. Han 等[57]设计了新型立方高压设备, 与传统立方高压设备相比, 新型立方高压设备在改变传统立方高压设备的压制过程中起着关键作用, 并且对合成金刚石的质量有更重要的影响(图10). Abbaschian 等[35]设计了新型加压装置, 也使得商业生产金刚石单晶有了最新进展. 多晶种法将成为合成金刚石大单晶实现商业化生产的重要方向之一, 有待研究者对其进行更深入的研究.

图10 样品腔体组装图(左半部分)和腔体温度分布图及放大图(右半部分)[57] (a) 传统CHPA 样品腔体组装图; (b) 新型CHPA 样品腔体组装图Fig. 10. Plots of the sample cell assembly (in the left half) and the distributions of cell temperature as well as the enlarged figure (in the right half) [57]: (a) The sample cell assembly used for the conventional CHPA; (b) the sample cell assembly used for the novel CHPA.

3.3 IIa 型金刚石大单晶

IIa 型金刚石氮含量极低(小于1 ppm), 无色,由于包含极少的杂质和包裹体而具有很高的结晶质量, 因此, IIa 型金刚石的机械、物理性能大大提高. 这些显著的特点使它在工业和科研上具有更为广泛的用途. IIa 型金刚石生长需要添加除氮剂, 使得其生长条件较Ib 型金刚石单晶的更加苛刻. 为了合成高质量的IIa 型金刚石大单晶, 除氮剂和触媒的选择非常重要.

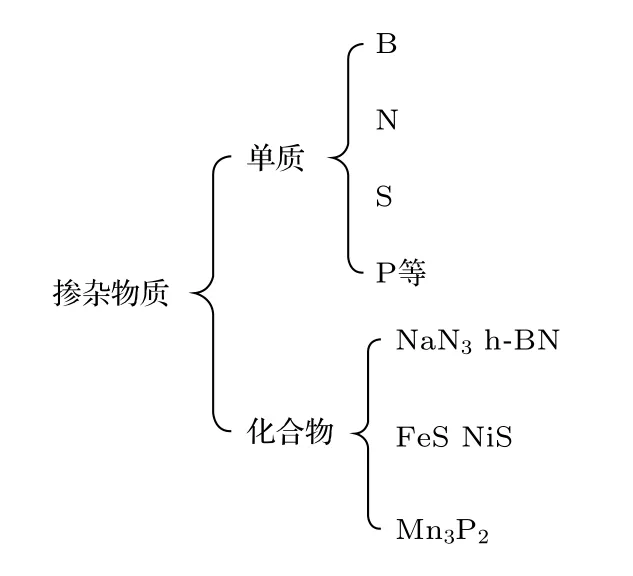

3.3.1 除氮剂的选择

对于无色IIa 型金刚石大单晶的合成, 除去合成腔体中的氮十分重要. 这直接关系到氮含量是否符合小于1 ppm 的要求. 合成IIa 型金刚石腔体的触媒中加入金属除氮剂, 这些金属和氮反应生成氮化物而将腔体中的氮除去, 也使得合成腔体里出现了新的杂质[58,59]. 相对于Ib 型金刚石来说, 合成优质IIa 型金刚石的生长速度显著降低, 这样才能避免包裹体的出现. 除氮剂有Al, Ti(Cu), Zr 等, 其中Al 和Ti(Cu)是最为常见的除氮剂. 不同的除氮剂, 除氮机理有所不同, 对应的除氮效果也不同.在合成金刚石的高温高压条件下, 添加到触媒中的除氮剂Al 和N 会反应生成AlN, 同时AlN 会发生分解. 这使得用Al 除氮并不彻底, 即Al 的除氮效果并不理想. 需要加大Al 的添加量来提高除氮效果, 但这很容易在金刚石中引入较多包裹体从而出现表面熔坑. Li 等[58]详细研究了Al 和N 的反应机制, 其化学方程式为

这说明在合成金刚石的高温高压条件下Al 在触媒中与N 发生的反应是可逆反应. 这意味着添加再多的除氮剂Al, 合成腔体中的氮也会有残留, 使得Al 的除氮效果受到限制. Ti(Cu)作为除氮剂的工作机理是, 在HPHT 下Ti 和N 反应生成TiN,同时Ti 也会与C 反应生成TiC, 此时Cu 会与TiC 发生化学反应, 分解TiC, 释放Ti, 可以得到优质的IIa 型金刚石单晶. 其化学方程式如下[59]:

Al 和Ti(Cu)除氮机理不同, 二者除氮效果也不同. 2008 年Li 等[60]研究Al 和Ti(Cu)在NiMnCo触媒中的除氮效果, 结果表明Ti(Cu)的除氮效果明显优于Al. 2009 年, Lysakovskii 等[61]研究了Ti和Zr 在FeCo 触媒中的除氮情况. 研究表明Ti 和Zr 的添加对金刚石的晶形生长范围都有明显影响,且Ti 的添加量少于Zr, 但同样获得IIa 型金刚石,这说明Ti 的除氮效果优于Zr. 鉴于此, Ti(Cu)是合成IIa 型金刚石除氮效果最好的除氮剂. 一般来说, Ti(Cu)作除氮剂时Ti 和Cu 的添加比例为1∶1. Guo 等[62]研究了Ti 和Cu 不同比例合成金刚石的情况, 研究表明Ti 和Cu 的质量比为4∶3 时能合成出优质IIa 型金刚石大单晶. 这个研究结果表明降低Cu 的添加量, 有利于合成无色优质IIa 型金刚石.

3.3.2 触媒的选择

研究者多关注于使用不同除氮剂对合成Ⅱa型金刚石大单晶影响的研究. 实际上, 触媒的选择对Ⅱa 型金刚石合成的影响也不可忽视. HPHT 下合成金刚石常用的触媒有镍基和铁基两大系列,如Ni70Mn25Co5, Ni80Cr20, Fe55Ni29Co16, Fe60Co40等. 对此, 2017 年Li 等[15]展开对使用Ti(Cu)作为除氮剂, Ni70Mn25Co5和Fe55Ni29Co16作为两种不同触媒合成IIa 型金刚石大单晶的研究, 结果表明在Ti(Cu)作为除氮剂下铁基要比镍基合成金刚石的效率更高. 对触媒和除氮剂对IIa 型金刚石合成的效果进行总结, 如表1 所列.

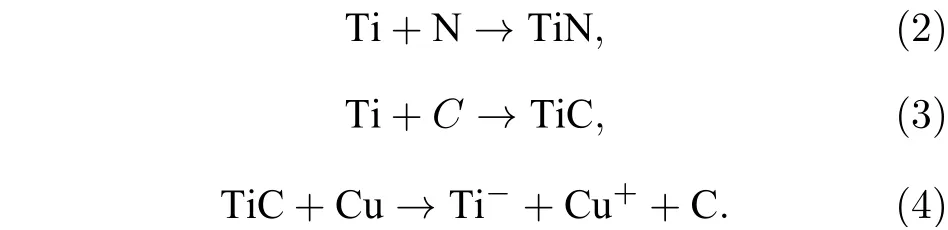

表1 不同触媒和除氮剂组合的使用效果Table 1. Effect of different catalysts and nitrogen getter.

3.3.3 微晶石墨研究

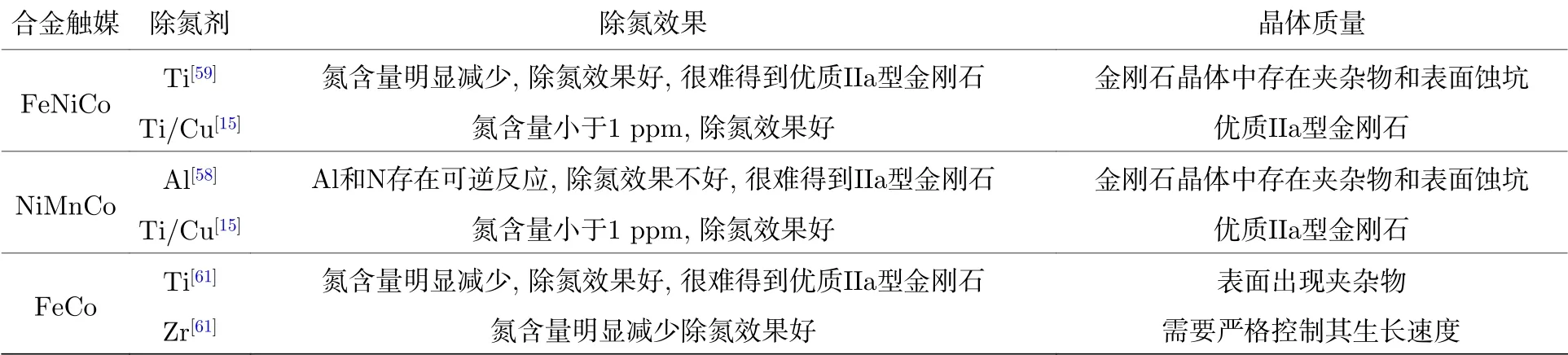

Ib 型金刚石大单晶的生长曾出现了再结晶石墨现象, 与此类似, IIa 型金刚石大单晶的合成过程中出现了微晶石墨现象. 2011 年李尚升等[63]在低于Ib 型金刚石生长速度下合成IIa 型金刚石, 发现金刚石晶体周围出现了黑色粉末并对其进行了表征(图11), 并将黑色粉末称为微晶石墨. 这些微晶石墨的出现大大降低了IIa 型金刚石大单晶的生长速度. 2017 年, Li 等[64]对生长IIa 型金刚石大单晶时微晶石墨的析出机制进行了详细研究. 研究认为, Ti(Cu)的添加改变了触媒特性, 使得微晶石墨容易析出, 提压降温是消除微晶石墨的重要措施. 此研究对合成优质IIa 型金刚石有着重要的意义.

图11 生长IIa 型金刚石黑色石墨粉末SEM 图[63]Fig. 11. The SEM photo of black powder at growing type IIa diamond[63].

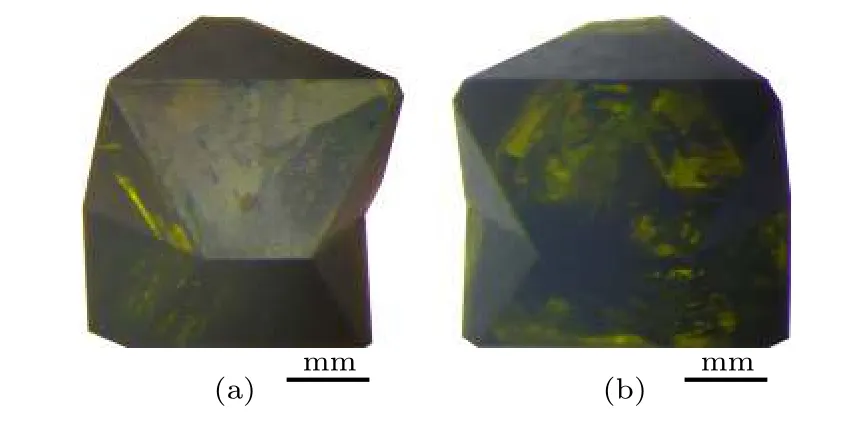

3.4 IIb 型金刚石大单晶

天然IIb 型金刚石储量极少, 且IIb 型金刚石是一种物理性能优异、有较好发展前途的p 型半导体材料, 因此, 人造IIb 型金刚石大单晶的研究颇受关注, 主要集中于硼在金刚石中的含量、分布及其对金刚石形貌和电学性能的影响. Blank 等[12]的研究表明硼在各典型晶面的含量为(111) > (113) >(100), 且温度升高各面硼含量升高, 硼掺杂量的增加使金刚石的晶形由六八面体向八面体转变.Bormashov[65]等对TGM 合成的高质量掺硼金刚石大单晶的电学性能进行了研究, 研究结果揭示了受主和施主浓度、空穴密度及其霍尔迁移率对起始生长混合物中硼含量的依赖性. 目前对于含硼的IIb 型金刚石的半导体性能研究较多, 但对于较高硼浓度的金刚石具有超导特性的研究较少, 可以作为今后的研究重点.

3.5 掺杂金刚石大单晶

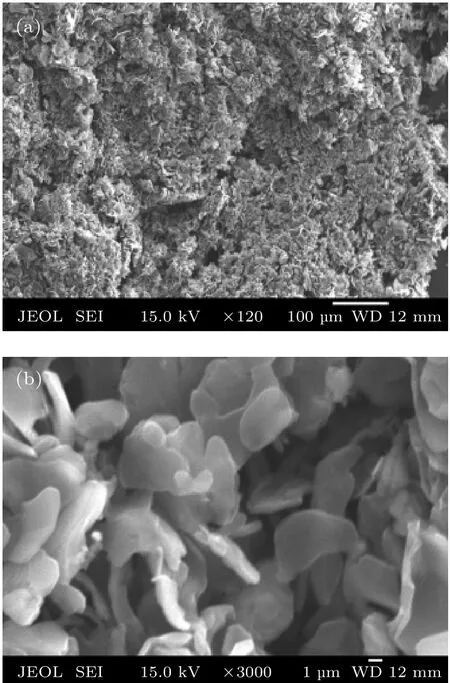

在金刚石晶体中掺入某些杂质元素后, 会获得更加优异的物理和机械性能. 国内外对掺杂金刚石薄膜领域的研究较多, 而关于HPHT 下掺杂金刚石大单晶研究较少. 与金刚石薄膜掺杂的研究类似,金刚石大单晶的掺杂改性所选用的掺杂元素主要有B, N, S, P 等, 对于金刚石大单晶来说, 一般所合成的金刚石均为Ib 型, 添加除氮剂才能合成出IIa 型金刚石大单晶. 下面各节对掺杂金刚石大单晶的介绍中, 除非特别说明, 所有掺杂剂都是添加到合成Ib 型金刚石的生长系统中, 即金刚石晶格中必然同时有氮的存在. 金刚石常见的掺杂元素如图12 所示. 掺杂形式有单元素掺杂和多元素协同掺杂. 对于单元素掺杂的掺杂剂有单质和化合物两种; 多元素掺杂有双掺或三掺, 主要以双掺为主.

图12 金刚石掺杂元素分类Fig. 12. Diamond doped element classification.

3.5.1 硼掺杂

B 原子半径小, 容易进入金刚石中, 掺硼p 型半导体金刚石薄膜研究较多, 且获得了应用. 对于掺硼金刚石大单晶来说, 硼的添加会对金刚石大单晶的硼含量、分布以及金刚石大单晶的形貌影响较大. 沿(100)面生长掺单质硼金刚石大单晶的研究表明: 晶体上表面呈现黑色三角形的对称区域, 这表明金刚石晶面中的不同区域硼含量不同; 同时,随着硼添加量的增加, 金刚石大单晶的晶形由板状向塔状直至尖塔转变, 这相当于合成金刚石的V形区下移[66]. 沿(111)面生长的掺硼单质金刚石晶体, 其同一{111}扇区内部硼元素分布出现内多外少, 通过FEM 模拟得出, 是由于硼元素优先从{111}次扇区进入晶体, 并且{111}扇区增长速度逐渐减小[67]. Howell 等[68]运用DiaMap 软件对掺硼金刚石中硼浓度的分析证实了硼元素对生长扇区的依赖性, 硼优先进入{111}扇区. B2O3作为硼源添加到触媒体系中会使金刚石的V 形区上移, 同时给金刚石大单晶的生长带来不利影响[69]. 显然,B2O3不如单质硼作硼源所合成的掺硼金刚石大单晶的效果好.

用密度泛函理论(DFT)对重掺杂硼金刚石进行电子结构计算表明[70],B中心之间的相互作用在EF的位置和电子行为中起着重要作用, 直接决定了空穴的密度. 当温度降到临界温度Tc时, 超导转变是一种金属到超导体的转变.Tc与B浓度有关. 重掺硼金刚石大单晶的超导性能尚未开展研究, 这个方向前景广阔, 值得关注.

3.5.2 氮掺杂

氮是金刚石中最常见的杂质, 也较容易进入到金刚石中. 由于单质氮常温下是气体, 因此, 氮的化合物常用来作为合成掺氮金刚石大单晶的氮源. 常见的氮源有Fe3N, CaCN2, NaN3, Ba(N3)2, C3H6N6等. 在FeNi-C-Fe3N 或FeNi-C-CaCN2金刚石大单晶生长系统中, 随着金属熔体中的氮原子浓度从0.005%增长到0.600%, 金刚石的结晶过程分为单晶阶段到孪晶状晶体阶段, 最后为块状晶体和孪晶的聚集体. 氮浓度高于某个临界值(0.400%,原子浓度)时, 成核和生长金刚石被终止, 石墨在金刚石的热力学稳定性领域结晶[71]. Huang 等[72]将叠氮化钠(NaN3)作为氮源掺杂合成金刚石大单晶, 随着合成体系中NaN3的增加, 生长优质金刚石的合成温度区域宽度变窄, 并且相同温度压力条件下, 金刚石的形态从六八面体变为八面体. 最高氮浓度达到约1214—1257 ppm. Wang 等[73]用三聚氰胺(C3H6N6)作为氮源, 添加量在重量百分比0.1%时, 金刚石也出现孪晶(图13), 金刚石大单晶的最高氮含量为2300 ppm, 可见氮元素含量影响着金刚石大单晶生长过程. 合成高氮金刚石是业界专家追求的目标, 目的是通过进一步的高温高压退火, 合成类天然的Ia 型金刚石大单晶. 氮在金刚石晶格中能级深, 掺氮金刚石电阻率高, 难以获得符合要求的n 型金刚石半导体材料[74].

图13 氮源重量比为0.1%的合成孪晶金刚石的光学图像(a) 1513 K; (b) 1553 K[73]Fig. 13. Optical image of diamond synthesized with N source weight percent of 0.1%: (a) 1513 K; (b) 1553 K[73].

3.5.3 硫掺杂

Fe-C-S 体系对于理解天然金刚石的起源很重要. 在高温高压下Fe-C-S 合成体系中, 伴随有Fe3C和Fe7C3碳化物、石墨和FeS 等, 在1300—1370 °C温度范围能够克服形成碳化物, 并结晶合成金刚石[75]. Fang 等[76]模拟天然金刚石的起源, 在FeNi-C 体系中FeS 重掺杂合成金刚石大单晶, 通过提高合成压力可以缓解随FeS 添加量增加造成的裂晶现象. Chen 等[77]对硫元素掺杂合成金刚石中出现氮空位(NV)中心进行研究, 得出Ib 型金刚石晶格中不容易生成NV0中心, 在添加硫元素后即使NV0中心增强但仍低于NV–中心. 如何通过添加S 精确调控NV 色心含量还需要深入的研究.

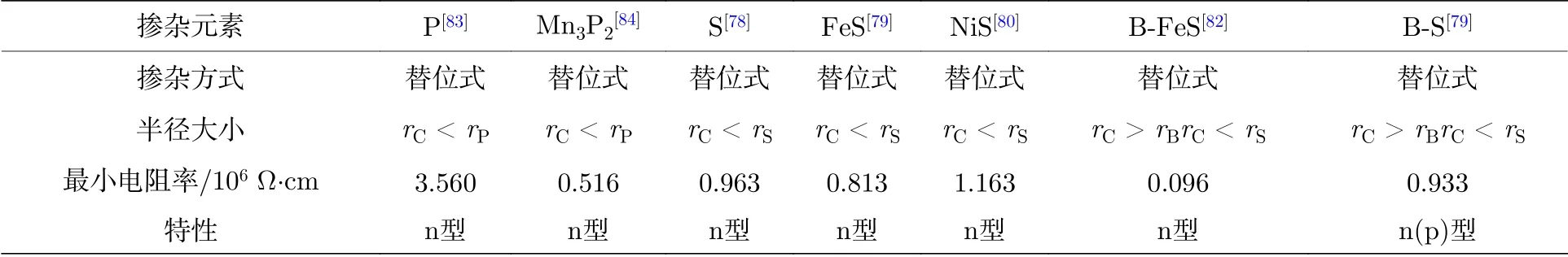

虽然硫的原子半径大, 硫进入到金刚石晶格中有一定困难, 但半导体金刚石薄膜的研究表明硫是重要的合成n 型半导体金刚石的掺杂剂之一. 近几年, 对掺硫n 型半导体金刚石大单晶的研究取得了一定进展[78−80]. 首先, 将S, FeS, NiS 作为不同硫源进行硫单掺都能够制备出n 型半导体金刚石大单晶. 研究表明, 随着这三种硫源掺杂量的增加,合成金刚石的半导体性能都有所增强; 同时, 这三种硫源所合成金刚石大单晶的最小电阻率分别为

0.963 × 106, 0.813 × 106, 1.163 × 106Ω·cm, 其中FeS 掺杂所合成的金刚石大单晶的电阻率最小.

利用DFT 对不同超胞 (n= 32, 64, 128)的S 单掺及B-S 共掺金刚石进行了理论计算, 结果表明, B 的掺入以及B 含量的增加均有助于S 掺入金刚石中, B-S 共掺金刚石具备n 型半导体性质[81].因此, 为了进一步提高金刚石的半导体性能以及探究B-S 共掺对金刚石合成的影响, 对B-S, B-FeS共掺杂合成金刚石大单晶测试得到其最小电阻率分别为0.933 × 106, 0.0962 × 106Ω·cm[79,82]. 综上可得, B-FeS 共掺杂合成n 型半导体金刚石大单晶电学性能最佳. 对B-S 共掺杂合成金刚石有待进一步研究, 寻找合适硫源以及合适共掺杂元素来提高硫的有效掺入量将会是今后研究的重点.

3.5.4 磷掺杂

磷由于原子半径较大难以进入金刚石大单晶中. 单质磷添加到FeNiMnCo-C 系统中, 金刚石生长的压力和温度条件随着磷添加量的增加而明显增加, 并导致V 形区的上升, 研究得到磷掺杂金刚石大单晶的最小电阻率为3.561 × 106Ω·cm[83].Yu 等[84]用Mn3P2作为磷源合成得到n 型半导体金刚石, 实验结果表明Mn3P2通过影响催化性能使V 形生长区域向右上方移动. 金刚石样品测试得到最小电阻率为0.516 × 106Ω·cm, 与掺杂磷单质合成n 型半导体金刚石相比电学性能有很大的提高, 这对研究n 型金刚石半导体很有帮助. Yan 等[85]在高温高压条件下P-N 共掺杂合成金刚石晶体,研究得出P-N 共掺杂体系中磷原子可以促进氢原子进入金刚石晶格中, 同时使金刚石的拉曼峰偏移.

掺磷金刚石大单晶的合成研究较少, 尤其是硼与磷共掺杂金刚石大单晶的合成方面的研究需要加强.

3.5.5 其他掺杂

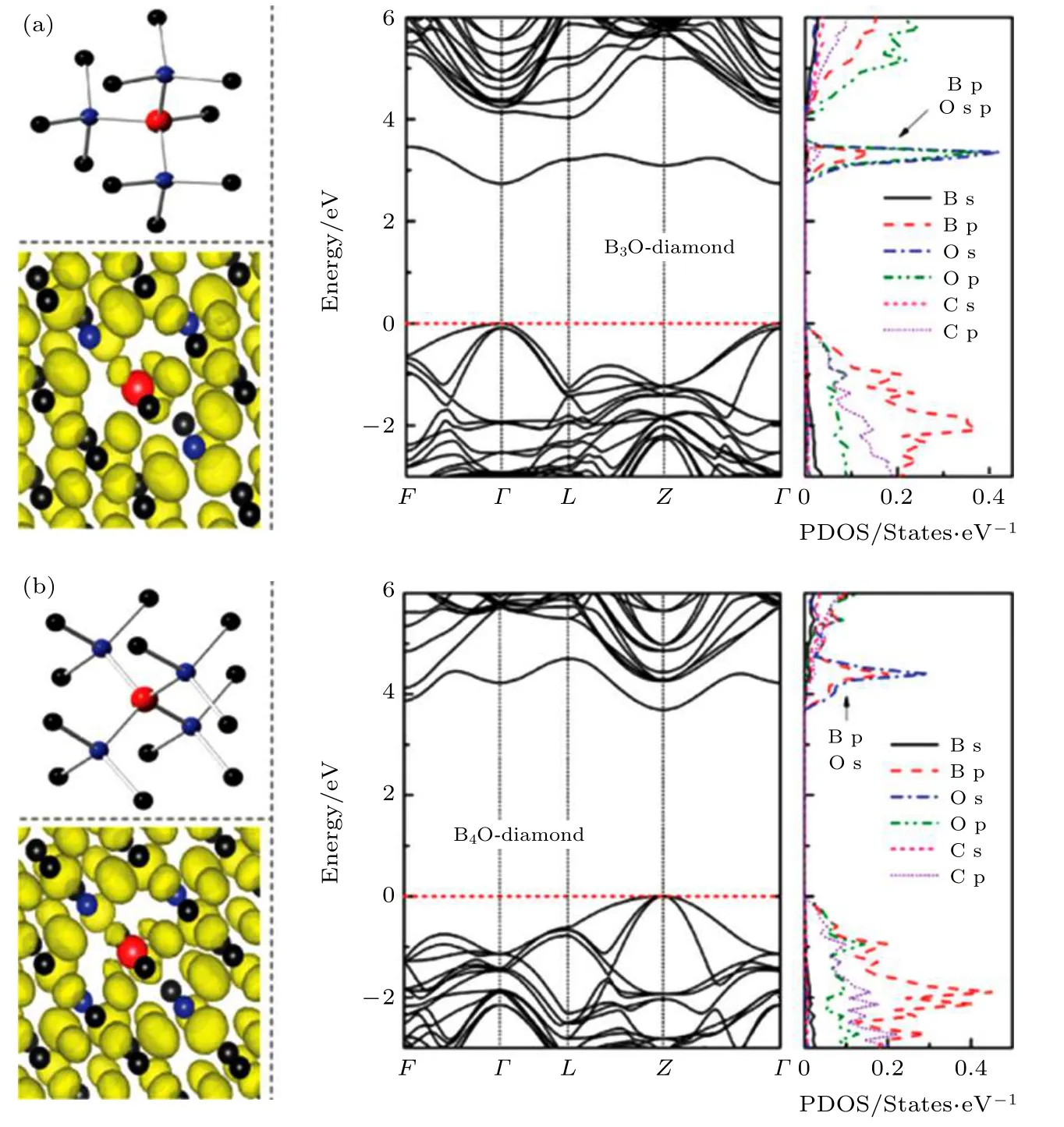

硼和氮元素是金刚石晶体中最常见的元素. Yan等[86]利用h-BN 成功合成出B-N 共掺杂金刚石,在金刚石中有稳定的B-N 化学键存在, 并用孪生相关生长模型解释了B-N 共掺杂带状金刚石的生长过程. 当将NaN3和B 粉末作为添加剂合成的“BCN”金刚石具有传统的六八面体, 且获得B-N键的键合没有由h-BN 添加剂合成的“BCN”带状金刚石强[87]. Hu 等[88]研究得到B-N 共掺杂比单掺杂B 或N 得到的金刚石大单晶的氮浓度高得多, 并且氮原子的形式也不同. Liu 等[89]的研究表明掺硼金刚石表面的B-O 复合物层具有较好的n 型半导体金刚石特性. 第一性原理计算表明, 低形成能的B3O 和B4O 配合物显示出较浅的供体能级, 阐明了n 型半导体行为的机理(图14). 这为对n 型半导体金刚石的研究提供了启示, 不应仅局限于研究金刚石大单晶体积半导体特性, 也应关注其表面特性.

图14 金刚石中B-O 杂质态理论 (a) B3O 和(b)B4O 化合物的优化结构(左上)和电子定位功能等值面(左下). 为了清楚起见,仅示出结构图中的B 和O 原子相邻的C 原子. 蓝色、红色和黑色球体分别对应于B, O 和C 原子. B3O 和B4O 金刚石的计算带结构和PDOS 分别在右侧图中显示[89]Fig. 14. Theoretical results of B-O impurity states in diamond. Optimized structures (upper left) and electron localization function isosurfaces (lower left) for (a) B3O and (b) B4O complexes. Only the C atoms adjacent to the B and O atoms in the structure pictures are illustrated for clarity. The blue, red, and black spheres correspond to B, O, and C atoms, respectively. The calculated band structures and PDOS for B3O and B4O diamond are shown in right, respectively[89].

表2 金刚石不同掺杂元素电学性能Table 2.Electrical properties of different doped elem ents in diam ond.

近年,关于高温高压合成掺杂金刚石大单晶的报道大部分集中于掺杂元素对金刚石单晶生长特性及品质等方面的影响,而关于掺杂后金刚石大单晶所具备的半导体特性的研究较少,因而半导体金刚石大单晶的研究有待于加强.元素共掺杂极大地丰富了金刚石大单晶的性能,为未来发展提供了多种可能性,值得研究者关注.

对Ib型金刚石掺杂合成后的电学性能进行了总结,如表2所列,含有触媒元素化合物与单质元素相比,合成n型半导体金刚石电学性能有很大的提高,与硼共掺杂合成n 型半导体金刚石同样显现出低电阻率的优势.目前,B-FeS共掺杂更利于合成出低电阻率的金刚石大单晶.

4 总结与展望

HPHT下利用TGM合成金刚石大单晶是目前国内外最有效可行的方法,其工艺技术的进步有利于金刚石大单晶质量的提高.4 种不同类型金刚石大单晶及其掺杂的最新研究进展为其发展奠定了基础,尤其是掺杂金刚石大单晶的功能性研究拓展了金刚石的应用范围.目前社会发展的需求对人造金刚石大单晶的发展提出更高的要求,为未来的研究方向提供了思路.

1)对于类天然Ia 型金刚石大单晶的研究,需要对Ib型金刚石退火处理后氮的存在形式改变的微观机理进行解释;对于Ib型金刚石大单晶来说,其批量化生产亟需加强.多晶种法批量合成金刚石大单晶是实现工业化生产的一种有效方法.但大腔体中的径向温差对晶体生长的不利影响是金刚石大单晶工业化生产中急需解决的问题.

2)由于IIa 型金刚石需要除氮且合成条件苛刻,批量化合成面临诸多困难.优化除氮剂和触媒进行批量化合成是重要的研究方向;IIb 型金刚石中硼的存在除了具有独特的分布及形貌外,具有的半导体性能使其成为了发展前途好的p型半导体材料,因此,合成较高硼浓度的金刚石大单晶的超导特性可作为今后的研究重点.

3)元素掺杂不仅使金刚石单晶具有更加优异的物理和机械性能,而且使其显现出半导体特性.但是,元素掺杂金刚石大单晶的电学性能还有待提高.所以如何选择合适元素掺杂或多元素共掺杂需要进一步的探索.

总之,人造金刚石大单晶一直是新时代发展中十分重要的材料,值得进一步研究,实现新的突破.