风电机组齿轮箱润滑油延寿方式探讨

梁培沛 ,孙玉彬 ,胡鹏 ,苏立鑫

(1.龙源(北京)风电工程技术有限公司,北京 100080;2.壳牌(中国)有限公司,北京 100034)

0 引言

风电作为重要的可再生能源,在过去的十多年间取得了长足的发展,据国家能源局数据,截至2019年9月底,我国风电装机达19.8亿MW。随着装机容量和机组数量屡创新高,设备运维成本和部件损耗费用也持续增长。而润滑油作为风电机组运行中不可或缺的部件,担负着润滑、冷却、防腐等作用,润滑成本已成为风电场运维的一项必要支出,而近年来国内风电产业平价上网政策持续推进,同时环保政策日益趋严,给风电场控制油品采购成本、废油无害化处置等工作带来了挑战,而寻求合理方式延长润滑油生命周期、降低换油频次便是缓解这一痛点的有力选项。

1 风电机组齿轮箱润滑油延寿的必要性及可行性

1.1 风电设备润滑成本较高

按照其用途,风电机组常用油品主要分为齿轮箱(增速箱)润滑油、偏航变桨减速器润滑油、以及液压油,其中齿轮箱润滑油一般占到总体用油成本的70%以上,且多为壳牌、美孚等单价较高的国外品牌润滑油。一般每台1.5 MW风电机组齿轮箱润滑油的直接更换费用(含油品采购费用和更换过程费用)在3万元左右,以典型的装机容量50 MW风电场为例,全场更换一次齿轮箱润滑油的费用在100万元左右。

1.2 废油环保处置成本不容忽视

废润滑油直接排放会对地下水造成污染、对土壤造成破坏;其所含的添加剂及污染物在直接焚烧后产生的灰分和有害物质会造成大气污染,增加温室效应[1]。因此,作为《国家危险废物名录》中明文规定的危险废物(编号HW-08),废润滑油的处置须交具备相应资质的企业完成,北京地区2019年废油处置费用约0.8万元/吨。以典型的装机容量50 MW风电场为例,处置一次全场齿轮箱废润滑油的直接费用在8万元以上。

1.3 润滑油延寿的施策方向

在国内风电产业降本增效、国家提倡保护环境和节约资源的大背景下,如何通过技术可靠、性价比高的手段延长润滑油的使用周期、降低换油频次,成为风电场降低油品采购和废油处置成本的一条可行路径。

不论是何种润滑油,其使用寿命的长短与许多因素有关。而从润滑油的整个生命周期来看,主要分为前端新油、中端在用油、后端旧油三个阶段,由此我们可以针对这三个阶段制定相应的措施,来延长润滑油使用寿命。

2 前端提升新油品质

2.1 改进新油的基础油组分和添加剂配方

新油的品质是润滑油使用寿命的基础性决定因素,目前国内风电场使用的齿轮箱润滑油多为壳牌、美孚等国外知名厂商生产的合成润滑油,其基础油多为PAO,添加剂多为含磷极压抗磨添加剂、含硅消泡剂等,其抗氧化性能、黏温特性等较传统的矿物润滑油有显著提升,预期寿命也相应延长。

2010年,国内风电场第一代齿轮箱合成润滑油平均换油周期在4年左右。2014年壳牌采用其GTL(Gas to Liquid)Pure Plus天然气制油工艺,首次用天然气作为原料生产出清洁的基础油,其饱和烃含量高、基本上不含氮和硫,氧化安定性、低温性能优异,挥发性低,黏度指数高,适合作为高标准的润滑油基础油。2015年埃克森美孚在原Mobil SHC XMP320产品的基础上推出Mobil SHC 320 WT风电专用齿轮油,2017年壳牌在原Shell Omala S4 GX320产品的基础上推出Shell Omala S5 Wind320风电专用齿轮油,以满足风电客户对长寿命油品的特殊需求。2019年壳牌、美孚先后提出对其上述产品实行“十年有限质量保证”,较2010年的质保时间延长一倍以上,即在正常工况下,风电机组在20年的寿命周期内只要加注两次齿轮油即可,而产品售价较其上一代产品无明显变化,这直接节省了油品采购成本和油品更换过程费用,并减少了风电场非计划停机时间。相信随着技术的不断进步,新油寿命会继续得到提升。

2.2 新油的正确选用

目前工业润滑油的品类、牌号繁多,选用适合于设备运行工况的润滑油,既能保证设备的安全稳定运行,又能充分发挥润滑油的性能,确保达到其预期使用寿命。

某风电场在给全场33台机组换油后,取样送检,结果显示所有样品的40 ℃运动黏度均在220 mm2/s左右,而机组润滑所需的油品40 ℃运动黏度应为320 mm2/s,因油品选用和采购环节的失误,导致只能再次换油,给设备润滑带来隐患的同时,人为地缩短了油品使用寿命,造成油品的浪费。

因此,在给风电机组齿轮箱加注新油时,既要选好油、又要用对油,应遵照整机厂商和齿轮箱厂商的建议,使用推荐的油品牌号,不得随意更改。

3 中端加强过程润滑管理

加强润滑油使用过程中的设备润滑管理、及时剔除对润滑油有害的工况因素是延长其使用寿命的关键。

3.1 避免引入或及时清除外来污染物

水分、沙尘和磨损颗粒、油泥等污染物均会对润滑油寿命产生不利影响。

(1)水分超标不但会破坏油膜的连续性、造成金属部件表面锈蚀,还会造成润滑油添加剂的水解,若有磨损金属颗粒存在的情况下,设备高温运行时还会加剧油品的氧化,引起酸值的明显升高[2]。及时更换风电机组齿轮箱呼吸器中的干燥剂有利于避免水分进入润滑油中[3]。

(2)沙尘、磨损颗粒等不但会对设备摩擦副造成“三体磨损”的风险,还会剪切润滑油中的PAO等长链聚烯烃,使其变为短链烯烃,从而在短期内引起润滑油黏度的急剧下降[4]。

(3)油泥是极性物质,会吸附润滑油中的极性添加剂;当油泥吸附在冷却系统的散热片内壁上时,会降低油路冷却效率,使循环中的润滑油始终处于高温状态,加速油品氧化,降低其使用寿命。

要及时清除上述沙尘、磨损颗粒、油泥等污染物,按照风机运维手册定期更换在线循环油路的滤芯是必要的;另外,也可加装CJC等离线旁路精滤系统,其纳污容量较大,去除颗粒物、油泥的同时,还可有效控制水污染。

3.2 通过油液监测技术实施“按质换油”

通过持续的油液监测,跟踪润滑油指标的变化,对每台机组制定科学合理的换油周期,这种方法为延长润滑油使用寿命提供了可靠依据,其核心判据是以下两点:

(1)润滑油自身的黏度、酸值等理化指标在连续两次的监测中确定有明显的劣化趋势,并超出正常范围;

(2)以上理化指标的超标尚未对设备产生实质性损害,磨损指标(如PQ指数和铁、铜等磨损元素含量)尚在正常范围内。

龙源电力集团油液监测中心根据历年风电机组油液监测数据,于2014年在业界首次将风电机组合成齿轮油的推荐更换周期由4年调整为7年,并在近年的现场实践中收效显著。

4 后端旧油再生和转化

后端旧油的再生、转化是收效最为直观的一个选项,也是近年业界关注的热点。

4.1 旧油再生

2017年,废油再生利用被列入由国家发改委组织编制的《战略性新兴产业重点产品和服务指导目录(2016版)》中[5]。

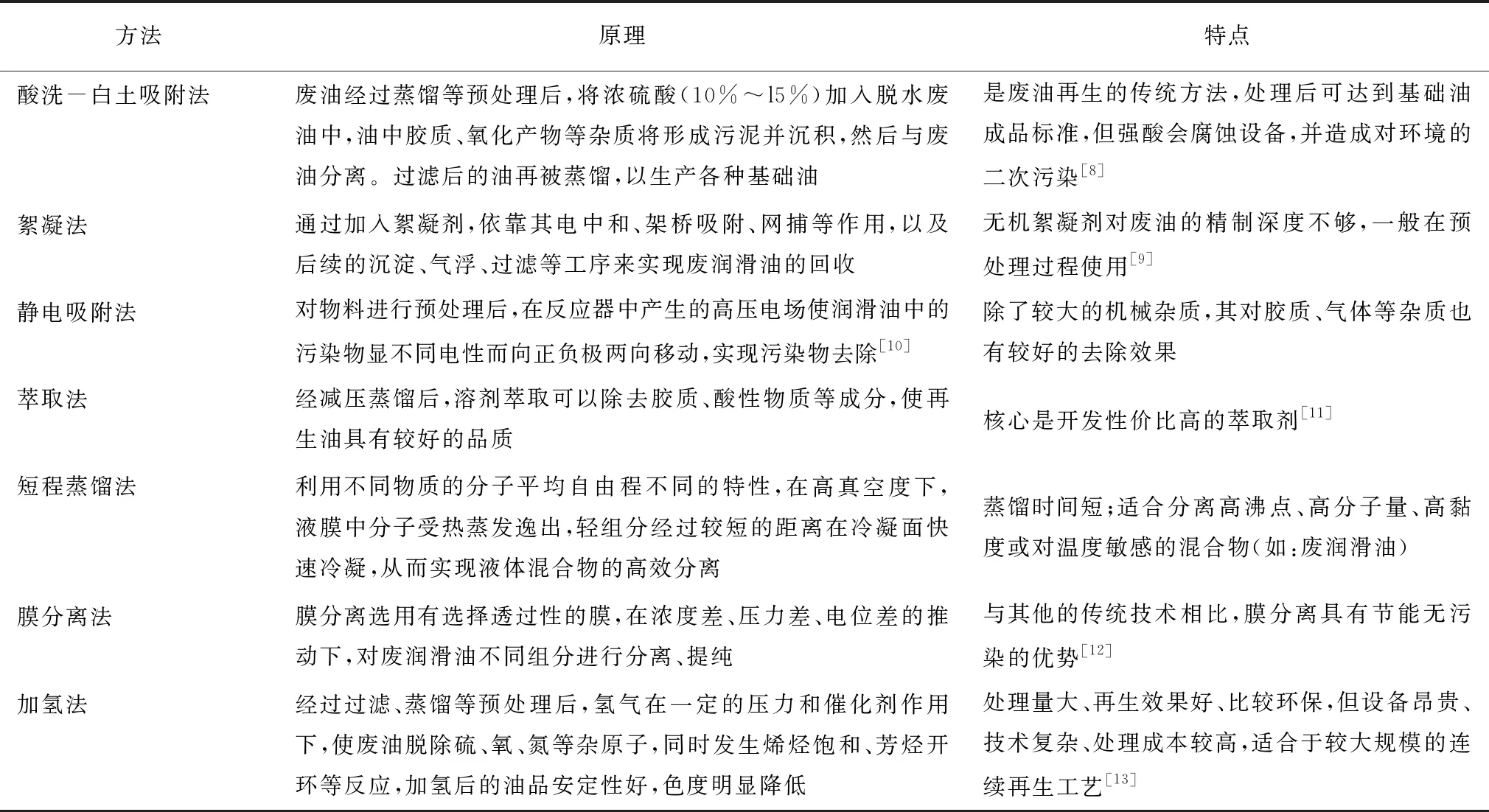

4.1.1 废油再生的常见方法

废油再生是采用物理或化学方法除去废油中的颗粒、水分等污染物以及酸性物质等变质成分,使其理化指标达到合格油的标准。目前常见的废油再生方法、原理及特点见表1[6-7]。

表1 目前常见的废油再生方法、原理及特点

4.1.2 废油再生的注意事项

润滑油经过长时间使用、并经过初步的过滤、沉降等再生环节之后,其中的添加剂会有部分损失,其添加剂含量无法再满足原用油设备的润滑要求,此时可通过以下两种途径来延长油品寿命:

(1)通过油液检测,确定添加剂降低的幅度,并补足添加剂。此时应确保新加的添加剂应与原有添加剂相容,相互之间不发生反应,以免影响添加剂性能。

(2)对于添加剂种类和含量无法准确测定的再生油,可通过油液检测和四球实验等手段,评估其理化指标、抗磨减摩等综合性能,将高端设备的再生油降级使用到低端设备上。

4.2 旧油用途转化

除了通过再生技术将废油重新转化为合格油品,我们还可以利用油品自身化工品的属性,将其转化为其他化工品的原材料。

四川省交通运输厅交通勘察设计研究院将废机油和废食用油应用于再生沥青路面中,有效降低了材料老化导致的胶结料硬化作用[14]。杭州中策橡胶股份有限公司对废润滑油进行过滤沉降、脱水破乳、精滤得到再生油,将其与增塑剂混用于混炼胶[15]。此类功能转化的方式给润滑油延寿提供了另一种可供借鉴的思路。

4.3 废油的热值利用

直接作为燃料时,润滑油闪点高不易燃烧,且废油中所含的添加剂及污染物在燃烧后产生很多的灰分和有害物质,对环境和人体危害很大,因此不得随意直接焚烧。但可以将其转化为燃油:废油经过热解或催化裂解制得燃油,不仅可以避免废油中磷、重金属直接焚烧造成环境污染的问题,且热值利用率较直接燃烧要高。

5 结论

通过合理方式延长润滑油生命周期、降低换油频次作为风电场控制油品采购成本、废油无害化处置成本的一项有效措施,可以从以下几方面着手:

(1)前端提升新油品质:改进新油的基础油组分和添加剂配方,是延长润滑油使用寿命的基础性决定因素,同时要做好油品的正确选用。

(2)中端加强过程润滑管理:避免引入或及时清除外来污染物、通过油液监测技术实施“按质换油”。

(3)后端旧油再生和转化:是收效最为直观的一个选项,目前可借鉴的三个主要方向是:再生油、转化为其他化工品、热值利用。