碳纳米材料在润滑油脂中的应用开发

彭春明,张玉娟,张晟卯,杨广彬,宋宁宁,张平余

(河南大学纳米材料工程研究中心, 河南 开封 475001)

0 引言

摩擦磨损是机械运转过程中能量和材料损耗的主要原因。润滑油脂的运用是提高能源效率的有效方式,是机械高效运行必不可少的重要组成部分。众多研究试图开发更加高效的润滑剂以降低机械系统中的摩擦磨损[1-3]。润滑油脂的性能在很大程度上取决于所含的添加剂,传统的添加剂严重依赖于硫、磷,具有生物积累和环境毒性的倾向[4]。随着航空航天等高新技术的发展,高压、高速以及复杂高温环境对润滑研究提出了重大挑战。因此,需要开发新一代高性能、绿色添加剂来满足苛刻条件下的要求[5-6]。纳米材料因尺寸小、比表面积大等特点,其作为润滑油脂添加剂成为一个发展迅速的研究领域,并在材料的合成和制备,以及摩擦学性质和机理等方面进行了广泛的研究。其中,碳纳米材料因突出的环保性、超强的机械性、热稳定性使其具备在苛刻条件下服役的可能,是未来研究的理想润滑材料[7-8]。

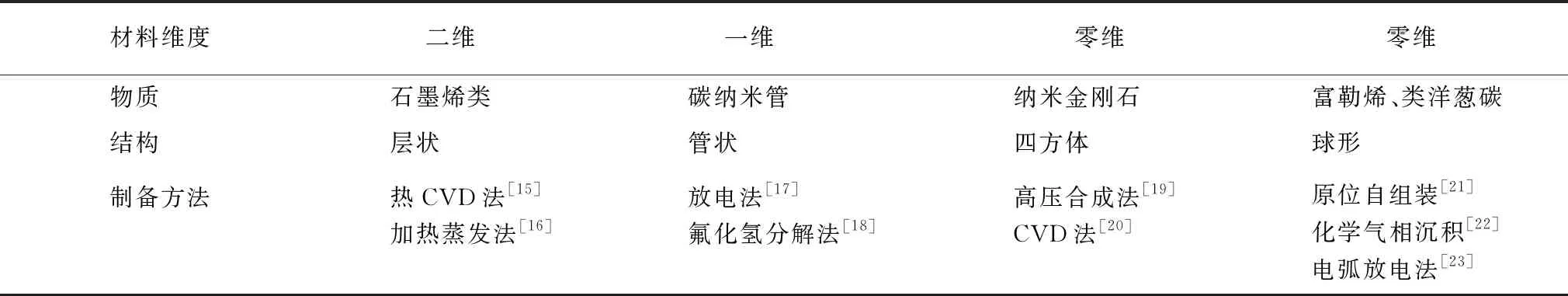

碳纳米材料中碳元素具有sp、sp2、sp3杂化的多样电子轨道特性,使得碳纳米材料具有各式各样的形态与性质。目前常见的碳纳米材料主要有零维(0D)的纳米金刚石、富勒烯、洋葱碳以及碳量子点,一维(1D)的碳纳米管和二维(2D)的石墨烯。碳纳米材料作为润滑添加剂,因其结构的特殊性而在不同条件下显示出优异的摩擦学性能。这主要与材料在摩擦中表现出的润滑机制有关。目前纳米材料作为润滑添加剂主要表现出四种摩擦机制:滚动机制[9-10]、成膜机制[11-12]、修补机制[13]和抛光机制[14]。因此对碳纳米材料在摩擦应用中的机制研究将有助于研究者们发挥其性能的优越性。研究人员根据其结构研究出针对性的合成工艺(见表1)。本文也依据碳纳米材料的结构分类,分别对二维、一维、零维碳纳米材料本身,及其经表面改性、与其他润滑材料复合后的相关材料作为添加剂在润滑油脂领域中的性能和机制研究及其应用开发进行综述。

表1 碳纳米材料制备方法

1 碳纳米材料在润滑油脂中的应用

1.1 二维碳纳米材料在润滑油脂中的应用与机制研究

1.1.1 石墨烯类纳米材料在润滑油脂中的应用与机制研究

石墨烯作为传统石墨固体润滑材料的组成部分,因其独特的结构[24]而具有优异的机械、光学和电子性能[25-27]并受到摩擦学领域的关注[28-29]。其二维的层状结构,易剪切,有利于减少接触面间的黏附力和摩擦力。因此,将石墨烯及其衍生物作为添加剂有望表现出特殊的摩擦学性能。

Wani等人[30]探索氧化石墨烯在发动机油中的摩擦学行为(如图1所示)。结果表明加入氧化石墨烯可使体系摩擦系数降低60%~80%,摩擦系数最低达0.057。由于氧化石墨烯易被剪切,在滑动接触界面上形成保护膜,从而达到减少磨损的效果。Adolfo等人[31]将制备的多层氧化石墨烯纳米薄片在分散剂的帮助下,使其分散于矿物油中,并研究在油中的摩擦学行为。发现氧化石墨烯很容易在摩擦副表面形成保护膜,以防止钢表面之间的直接接触,因而显示出良好的减摩抗磨性能。

图1 Al-25Si合金圆盘与轴承钢球的摩擦系数随时间变化的曲线

1.1.2 石墨烯类表面改性纳米材料在润滑油脂中的应用与机制研究

单纯的石墨烯在润滑油脂中的分散稳定性问题,是影响其作为润滑油脂添加剂的关键问题。因此可对其进行表面改性,目的是在润滑油中有良好的分散性并与其他材料通过协同作用发挥出更优异的摩擦学性能。

Zhu等人[32]采用油酸对石墨烯进行修饰并分散在润滑油中。修饰后的石墨烯在润滑油中浓度为0.02%~0.06%时,摩擦系数和磨痕直径分别降低17%和14%。Lou等人[33]利用球磨技术得到磷-石墨烯复合材料并分散于PAG基础油中。100 ℃时在PAG中添加1.0%复合材料可使摩擦系数降低12%,磨损体积降低98%。Wang等人[34]将树状聚合磷酸酯(PPEs)接枝到氧化石墨烯 (GO) 薄片上合成高性能添加剂并分散于PAG基础油中。结果表明,GO-PPEs复合材料在PAG中的摩擦学性能优于纯GO和PPEs。

石墨烯类纳米材料的表面改性是提高其分散稳定性绝佳的选择,但是多为有机物分子。随着纳米微粒的出现,研究者们将目光转移到石墨烯纳米材料与纳米微粒的复合方面,以求在摩擦中有优异的性能。

1.1.3 石墨烯与纳米微粒的复合纳米材料在润滑油脂中的应用与机制研究

银纳米微粒因较低的反应性和剪切强度以及优异的热稳定性,是高温接触表面磨损防护和减摩的理想润滑剂。Cao等人[35]制备了银/石墨烯纳米复合材料。结果表明,添加0.1%的复合材料可使体系摩擦系数和磨斑直径分别降低40%和36%。机理分析显示,层状结构诱导的自润滑和银纳米微粒产生的协同作用,使润滑性能更优异。Xu等人[36]合成银/还原氧化石墨烯复合材料(Ag/rGO NCs),并研究了在石蜡油中的摩擦学性能。与Ag NPs相比,添加2%的Ag/rGO NCs表现出较优的摩擦学性能。由于Ag/rGO NCs具有很强的修复功能,形成了一种光滑致密的抗剪切磨损膜,因而具有优异的抗磨性能。Su等人[37]考察了银/石墨烯纳米复合材料在发动机油中的摩擦学性能。添加0.10% Sc-Ag/GN的发动机油具有显著的润滑性能。分析得出Sc-Ag/GN的优异润滑性能源于石墨烯上的银纳米颗粒扩展了石墨烯纳米片的层间间隙,防止石墨烯纳米片在摩擦过程中破碎,此外摩擦副上形成的保护膜显著降低了表面粗糙度,避免了摩擦副的直接相互作用。

石墨烯与金属微粒形成的复合纳米材料具有突出的摩擦学性能,主要由于金属纳米微粒的滚动效应、成膜效应以及石墨烯的成膜和自修补效应形成的协同作用使其在摩擦过程中可以充分发挥其自身优势。

1.2 一维碳纳米材料在润滑油脂中的应用与机制研究

1.2.1 碳纳米管(CNTs)在润滑油脂中的应用与机制研究

碳纳米管自被人类发现以来就受到材料领域的热切关注。碳纳米管(CNTs)作为一维纳米材料,具有独特的力学、电学和化学性能。随着碳纳米管研究的深入,其应用前景也不断地展现出来。研究人员选择碳纳米管(CNTs)作为润滑油添加剂是因为其良好的柔韧性和硬度而表现出优异的润滑特性。

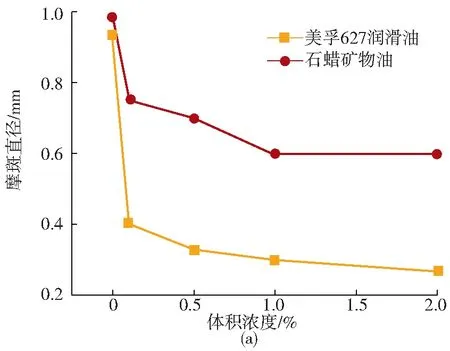

Mohamed等人[38]研究了多壁碳纳米管 (MWCNTs) 在钙基润滑脂中的摩擦学性能。结果表明,碳纳米管可以显著改善抗磨减摩性能。摩擦系数减少50%,磨斑直径降低32%。机理分析表明,摩擦表面形成了以碳纳米管为主的摩擦膜,防止摩擦副间的直接接触。该课题组[39]又研究了不同浓度(0.1%、0.5%、1%、2%)的多壁碳纳米管 (MWCNTs)作为美孚627润滑油和石蜡矿物油添加剂的摩擦学性能。结果表明,在基础油中加入多壁碳纳米管具有良好的减摩抗磨性能(如图2所示)。与美孚627和石蜡基矿物油相比,添加MWCNTs使磨损分别减少68%和39%,摩擦分别减少57%和49%。

图2 美孚627和石蜡矿物油磨痕直径和摩擦系数随MWCNTs浓度的变化曲线

碳纳米管在润滑油脂中优异的减摩抗磨性能主要是由于其特殊的管状结构,管状结构在滑动过程中充当滚动轴承,起到减摩作用。此外当结构破坏后可在磨损表面形成润滑膜,来提高在润滑油脂中的抗磨性能。

1.2.2 碳纳米管复合纳米材料在润滑油脂中的应用与机制研究

碳纳米管无法很好地应用于润滑油中,主要是由于碳纳米管表面缺陷少,缺少活性基团,且碳纳米管之间易团聚缠绕导致在各种溶剂中的溶解性都很低。为此人们将碳纳米管通过共价功能化对其表面进行改性,或将金属、氧化物、硫化物等纳米微粒包覆在碳纳米管表面,来获得在润滑油中良好的分散稳定性及优异的摩擦学性能。

Lu等人[40]将三种碳纳米结构作为添加剂,分别加入到基础油中并测试在润滑油中的摩擦学性能。结果表明:在液体石蜡中添加羟基化多壁碳纳米管的润滑性能最好,添加0.5%羟基化多壁碳纳米管的液体石蜡油样与纯液体石蜡相比,磨损降低40.2%。Su等人[41]制备了银/多壁碳纳米管复合材料并分散于10W-40发动机油中。结果表明0.18%纳米复合材料使发动机油摩擦系数和磨斑直径分别降低36.4%和32.4%。Li等人[42]通过水热法制备CNTs/MoS2纳米复合材料,并测试其作为液体石蜡添加剂的摩擦学性能。研究发现,在载荷低于29.4 N时,添加3% CNTs/ MoS2的基础油摩擦系数和磨痕宽度随着载荷增加而减小, 具有很好的摩擦学性能。

研究表明,将碳纳米管表面改性或在表面包覆和填充某些无机纳米微粒,改善其与基体的界面结合,从而最大限度地发挥碳纳米管在润滑油中的减摩抗磨性能是确实可行的。

1.3 零维碳材料在润滑油脂中的应用与机制研究

1.3.1 纳米金刚石在润滑油脂中的应用与机制研究

纳米金刚石是主要的零维碳材料,随着人们对它性质认识的深化,其合成和应用已经成为近年的热门研究课题。摩擦研究者们从纳米金刚石的硬度、高熔点和抗极端环境能力的角度出发,发现在相对较低的浓度下可以减少摩擦磨损。除此之外,纳米金刚石添加剂在包括边界润滑在内的各种润滑状态下都能改善摩擦学性能[43-44]。

Xu等人[14]利用爆轰法合成金刚石纳米微粒,并研究在石蜡油中的摩擦学性能。在边界润滑条件下,金刚石纳米微粒具有良好的抗磨减摩性能。研究发现在摩擦副表面产生抛光效应是减少摩擦磨损的主要原因。Terrell等人[45]研究了纳米金刚石颗粒作为矿物油添加剂的摩擦学性能。结果表明,随着纳米金刚石颗粒浓度的增加,平均摩擦系数和磨损率均呈下降趋势,0.01%的纳米金刚石对矿物油的摩擦学性能有较为明显的改善作用(如图3所示)。分析表明,纳米金刚石颗粒通过机械作用保护金属表面不受磨损,以此提高矿物油的润滑能力。

图3 矿物油摩擦系数随时间变化的曲线

纳米金刚石因其高的硬度,在磨损表面可形成类似滚珠的保护层,滑动时因机械作用可减少摩擦副之间的接触,从而具有较好的摩擦学性能。其中抛光和表面增强效应是起到减摩抗磨作用的主要因素。

1.3.2 富勒烯碳族纳米材料在润滑油脂中的应用与机制研究

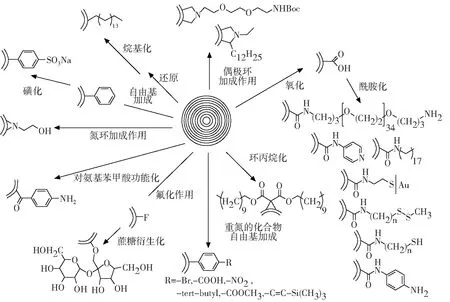

零维球形碳材料可分为纳米碳球和富勒烯碳族材料。其中富勒烯碳族的洋葱碳纳米材料 (OLC),由多层同心圆石墨壳组成[46]。自从这种材料被发现,人们就为OLC提出了广泛的应用,特别是在储能、超导和生物材料领域(由于其独特的结构,具有较大的表面积和优异的强度)[47-48]。摩擦学者将目光聚集在OLC主要是由于其在固体润滑领域中显示出优异的超滑性能。为了将OLC应用于润滑油中可通过化学反应[49](如图4所示)在表面接枝分子链以增加在润滑油中的分散性并表现出优异的摩擦学性能,也可通过与金属纳米微粒形成复合材料来满足苛刻工况下的润滑需求。因此OLC是最有前途的润滑添加剂。

图4 OLC的共价功能化反应

洋葱碳纳米材料在摩擦中的应用最早用于固体润滑材料。Zhang等人[22]利用化学气相沉积技术制备洋葱碳薄膜,并对其进行摩擦学性能表征(如图5所示)。发现由于洋葱碳在摩擦过程中起到了“分子轴承”的作用使得薄膜的摩擦系数在0.01以下,磨损率在6.41×10-18m3/Nm左右。Sumant等人[21]通过发生摩擦化学反应,导致纳米金刚石转化为洋葱碳(OLC)。在滑动界面上原位形成的OLC减少了与H-DLC表面的接触面积,实现了洋葱碳纳米材料的超低摩擦效果。

图5 COs/a-c薄膜的摩擦系数随滑动周期的变化曲线

随着洋葱碳研究的深入,将其应用于润滑油中成为近年研究的热点。Martin等人[50]将洋葱碳作为润滑油添加剂,并研究了在类金刚石表面的润滑行为。结果表明,大多数洋葱碳在摩擦过程中保持结构完整,因此能大幅度减少摩擦和磨损。Pottuz等人[51]将洋葱碳分散在聚烯烃基础油中并具有良好的分散性。而且在边界润滑和轻度磨损条件下,洋葱碳的抗磨效率明显优于石墨粉。Mistry等人[52]研究了OLC作为液体润滑油添加剂的摩擦学性能。在0.51~1.10 GPa的范围内,OLC表现出最佳的减摩性能。分析发现在滑动过程中,OLC保持了其结构的完整性,并形成了由OLC、无定形碳层和石墨层组成的薄“摩擦膜”,是造成摩擦减少的原因。Luo等人[53]采用爆轰法合成了OLC,并研究OLC作为润滑油添加剂的摩擦学性能(如图6所示)。结果表明,在基础润滑油中加入OLC后,摩擦系数和磨斑直径变得更小,含量约0.06%时,摩擦系数和磨斑直径最小。

图6 不同浓度下的摩擦系数随时间的变化曲线

结构是球形碳材料表现出良好的减摩抗磨性能的重要因素。球形结构在润滑中可作为滚动轴承,高弹性可以保持其结构的稳定性并可减少摩擦过程中的表面损伤,从基体剥离后可在表面形成润滑膜层。多种因素的协同作用使得这些材料在润滑油的应用中具有广阔的前景。

1.3.3 富勒烯碳族复合纳米材料在润滑油脂中的应用与机制研究

Viesca等人[54]研究了Cu@C纳米微粒对聚烯烃(PAO6)摩擦学行为的影响,研究表明,Cu@C纳米粒子的加入降低了PAO6的磨损,提高了其承载能力。Zhang等人[55]采用化学气相沉积法制备出外部为石墨层,内部包含Fe-Ni颗粒的洋葱碳纳米复合材料,并考察其作为润滑油添加剂的摩擦性能。结果表明:洋葱碳纳米微粒在机械润滑中起到“微轴承”作用,表现出良好的抗磨减摩性能,添加0.05%时,磨斑直径减小78%。

1.3.4 碳量子点在润滑油脂中的应用与机制研究

碳量子点(CDs)不同于富勒烯、石墨烯等自润滑性能优异的碳纳米材料,由于碳量子点的研究历史短,导致碳量子点在润滑领域的应用还不够成熟。根据其他碳材料的润滑机理,可以发现碳量子点具有许多高性能润滑油添加剂的特征。首先,碳量子点尺寸小且均匀,这对于解决传统碳纳米材料在摩擦界面之间的嵌入稳定性问题至关重要[56]。此外,通过碳源和合成方法的筛选,碳量子点可以直接与润滑油基础油有良好的相容性。更重要的是,利用碳量子点表面基团的可设计性,可以将具有优异润滑性能的基团(如离子液体)修饰在碳量子点表面,实现修饰基团与碳量子点的协同润滑效应。因此,国内外研究学者在此基础上做了大量的探索工作。

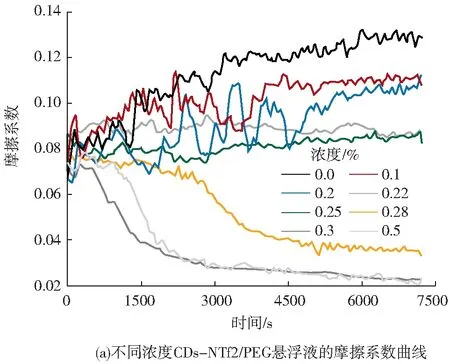

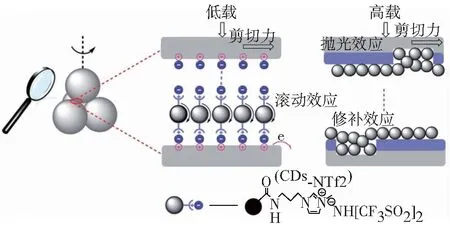

Wang等人[57]合成了离子液体修饰的碳点CDs-NTf2,并研究在PEG中摩擦学行为。结果表明,CDs-NTf2作为PEG添加剂具有良好的减摩抗磨性能。当加入0.3%的CDs-NTf2时,摩擦系数和磨痕直径分别降低70%和33%(如图7所示)。显示了CDs-NTf2中离子液体与碳点的协同润滑作用(如图8所示)。Cai等人[58]合成了一种双官能团离子液体复合碳点(CD/IL)。摩擦学试验表明,添加1%的CD/IL后,PEG的抗磨性能提高89.34%,减摩性能提高62.18%。Hu等人[59]合成了一种掺杂镍的碳量子点(Ni-CQD)。研究了不同载荷和运动速度下,CQD和Ni-CQD纳米粒子对PEG-200摩擦学行为的影响。结果表明,CQD和Ni-CQD颗粒均能提高PEG-200的润滑性能。然而,Ni-CQD纳米颗粒比普通CQD纳米颗粒更能增强润滑性能。在PEG-200中添加2% Ni-CQDs可使摩擦系数和磨损率分别减少35.5%和36.4%,表现出优异的摩擦学性能。

图7 不同浓度下CDs-NTf2/PEG悬浮液的摩擦学性能表征曲线

图8 CDs-NTf2基添加剂在不同载荷下的减摩抗磨机理示意图

碳量子点在润滑中的应用大都基于和离子液体的复合,这也是时下研究的热点。但是通过与不同种类的离子液体进行复合作为添加剂,应用方向有限,不能很好地与实际情况相连接。因此,对碳量子点进行表面改性或与其他无机纳米微粒进行复合,使其作为油性添加剂,是科研学者未来的研究目标,也将会促进其在工业领域的发展。

碳纳米材料结构的多样性使得在应用于摩擦中时往往表现出不同的摩擦机制(见表2)。了解其在润滑油中的作用机理有助于摩擦学者们的深入研究并针对性地设计碳材料,这对未来的发展有很大的现实意义。

表2 不同结构碳纳米材料的摩擦机制

2 结论

本文综述了近年来有关碳纳米材料在润滑油脂中应用的研究进展。通过不同结构的碳纳米材料对润滑油脂的摩擦学性能影响进行统计分析,结果表明,碳纳米材料是改善油脂润滑性能的理想选择。碳材料的结构种类多样,在摩擦过程中往往表现出不同的润滑机制,纳米金刚石对摩擦副的抛光和表面强化作用,石墨烯的高强度形成极高的抗极压能力,而洋葱碳纳米微粒的完美球形在合适的工况条件下产生超滑现象等,都在润滑油中表现出优异的摩擦学性能。为了解决碳纳米材料在润滑油脂中的分散稳定性,同时提高其综合摩擦学性能,通过表面接枝、与其他纳米润滑材料进行复合等方式,扩大碳纳米材料的应用工况条件,提高润滑性能。碳纳米材料在润滑油脂中的应用研究进展,为设计和开发高效、环保、长寿命的润滑剂提供了指导,尤其是结构灵活可控、性能优越的碳纳米复合材料在润滑油脂中的应用研究将会是未来的研究热点。

——纪念摩擦学创始人乔斯特博士诞生100周年