粗轧机增加自动液压压下改造与实践

于洪喜 周广成 张华文 李修琨

(1:首钢股份公司设备部 河北迁安 064400;2:首钢迁安钢铁有限公司热轧作业部 河北迁安 064400;3:首钢股份公司投资管理部 河北迁安 064400)

1 前言

首钢迁钢2160热轧产线定位于高强汽车板,由于产品结构和工艺调整,进一步降低了出炉温度和成品厚度。随着下游工序对高强冷轧料镰刀弯、厚度、楔形精度要求的提高,轧线对粗轧机板型的要求也越来越严格。前期经过技术攻关在冲击辊缝偏差控制技术、传动综合负荷分配技术、粗轧机侧导板动态对中技术、粗轧轧制策略优化技术、中间坯叩翘头遗传控制等方面取得了一些进步,但由于R1轧机缺少可带载调节的液压压下缸,中间坯镰刀弯仍难于控制,进而影响了粗精轧的轧制稳定性、成品板型和凸度控制精度。

2 项目背景

首钢迁钢2160热轧项目采用半连续式热轧带钢轧机,设计年产量为400万t热轧钢卷,成品钢卷量为398万t,工艺布置如图1所示。生产品种包含高强度低合金钢、深冲钢、汽车用钢、锅炉和压力容器用钢、船板、管线钢、Welten800、双相钢、多相钢和IF钢等高端产品。

产线按工艺流程顺序依次有四座步进式加热炉、粗除鳞机、板坯定宽压力机、二辊粗轧机R1、立辊轧机E2、四辊粗轧机R2、无芯型热卷箱、曲柄式飞剪、精除鳞机、六架串列布置四辊精轧机和三套地下卷取机。

图1 首钢迁钢2160热轧线工艺布置图

其中,精轧机为液压压下;四辊粗轧机R2为电液联合压下;二辊粗轧机R1只有电动压下装置。由于电动压下电机和蜗轮蜗杆的传动特点,存在标定力小和不能带载调节的问题。标定没有足够的标定力,就不能充分消除机械间隙,轧机标定后的辊缝精度不够,会造成出口轧件厚度精度失控。随着3+3轧制模式的推进,粗轧板型尤其是R1板型显得尤为重要,而R1又缺少必要的调控手段,造成了诸多影响轧制稳定性的问题。

尤其是中间坯C、S型镰刀弯会恶化如下问题:

(1)中间坯头尾形状不规则而导致飞剪切损大;

(2)中间坯镰刀弯和楔形容易干扰精轧的板型调节,进而出现成品镰刀弯、厚度楔形大而改判,并造成钢卷塔形等质量问题;

(3)大幅度镰刀弯和楔形会导致精轧穿带过程中出现跑偏、堆叠等问题,容易出现甩尾、轧烂、断尾、堆钢等事故。

问题根本原因在于迁钢热轧R1轧机没有液压压下缸,目前仅靠电动压下调整,手段过于单一、板型难于控制,给后续R2和精轧轧制带来不好的遗传性,不利于产品质量的提升。

3 改造总体方案

基于上述问题,决定对R1轧机进行改造,增加液压压下装置。辊缝控制由单一电动压下改为电动压下和HGC液压压下相结合,提高R1轧机的标定力和辊缝调平精度,以期获得更好的中间坯板型。

经过多方调研,R1增加液压压下在技术上具有可实施性,在现场设备上具备安装空间,且R1具有液压压下的轧机应用普遍。因此,此方案具有较强的可实施性。

3.1 机械部分

机械部分的设计严格根据现场实际空间限制因地制宜,在不改变R1轧机其它工艺参数的情况下,对原有丝杠进行再加工,并设计一对HGC缸,以替换目前的压下回油盘和止推轴承。

其中,丝杠长度缩短207mm;花键长度不变;螺纹长度缩短92mm;液压缸(含球面垫)高度增加287mm;丝杠加球面垫总长增加80mm;铜螺母尺寸不变;上轴承中心与上平面高度减少50mm。改造后电动压下动作行程不变;最大辊径最大开口度减少30mm,满足实际工艺需求。

为了增大HGC缸安装空间的需要,保证R1轧机最大开口度,对R1轧机平衡系统和压下丝杠进行设计和核算。

(1)重新对丝杆进行设计制造,丝杆端长度需要削减,同时加工相应的连接螺栓孔;

(2)上工作辊轴承包需根据安装HGC缸的需要进行减薄,同时要对减薄的轴承座进行强度核算[1]。

与某设备制造厂合作设计定制特殊的HGC缸,由于丝杆与上工作辊轴承座间现有空间较小,HGC缸设计有如下特点:

(1)HGC缸设计必须结构紧凑、体积尽量小,行程合理;

(2)HGC缸与丝杆间连接取消止推轴承设计,改用球面垫连接,有利于节省空间。

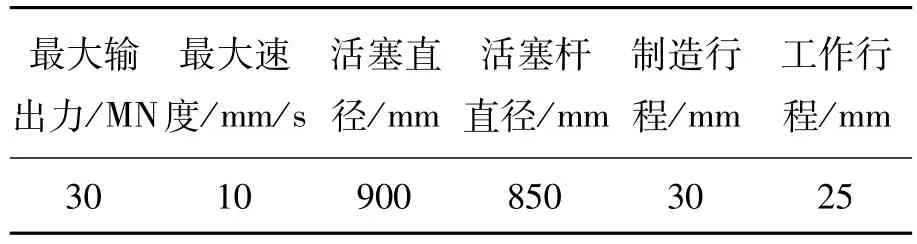

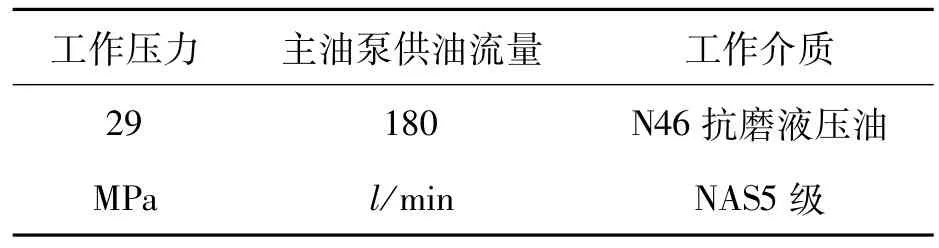

表1 HGC液压缸参数

3.2 液压部分

为了达到最优的输出力,新HGC设计的工作油压较高,原粗轧低压液压系统工作压力不满足新HGC液压缸的需求。因此将处于备用的2#运输线液压系统利旧,重新移位安装在粗轧R1地下室,并对液压泵站和出口阀块进行重新改造,满足压力和流量要求,改造后的液压压下装置见图2。

图2 改造后带液压压下装配图

表2 液压泵站参数

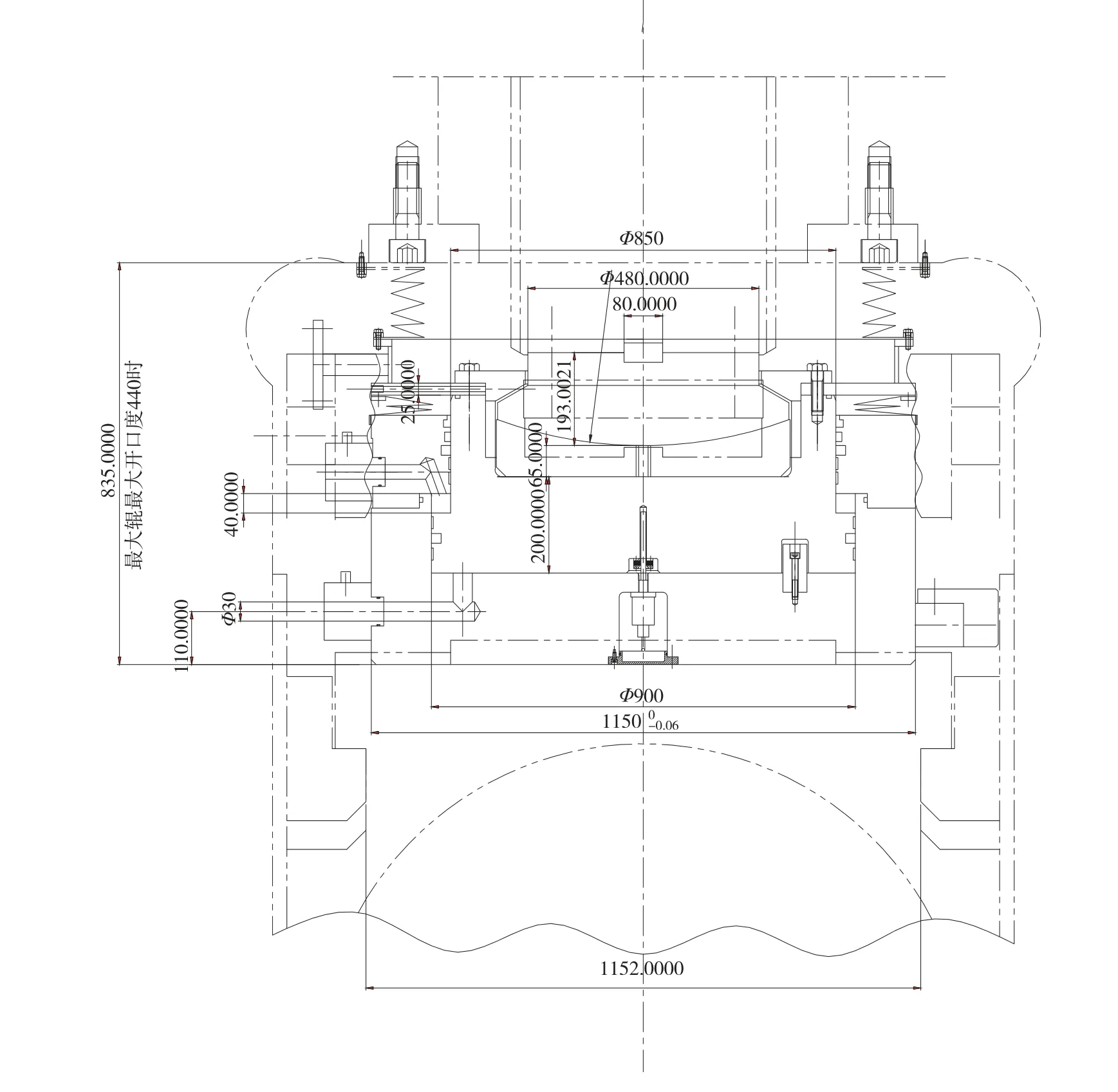

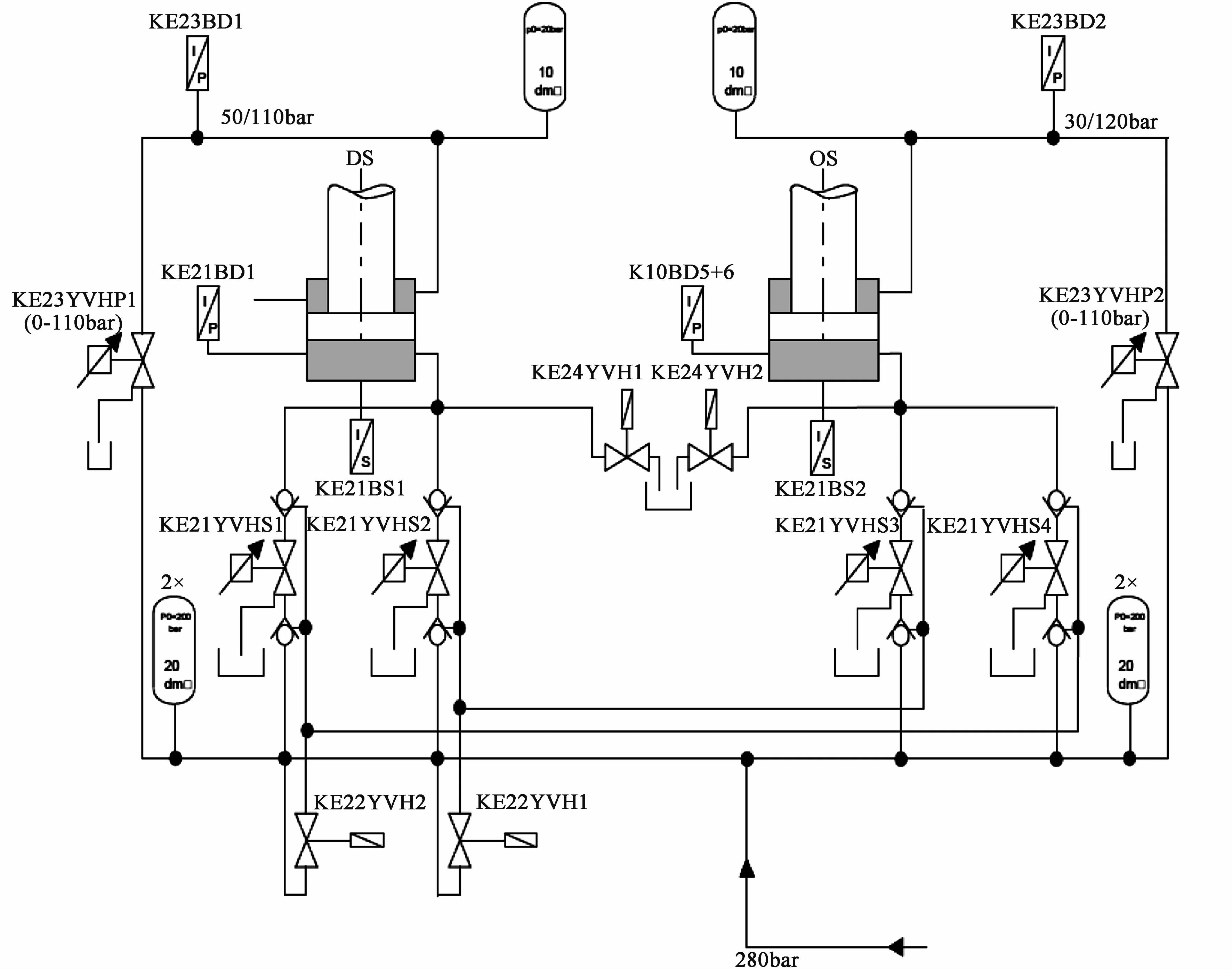

同时在R1轧机两侧出口增加与HGC缸配套的控制阀台和中间配管,增加与HGC液压缸压下相配套的伺服控制系统,见图3。每侧无杆腔有两个伺服阀控制,可以通过模式选择来控制两侧液压锁,在1,2,1+2,2+1这4个模式之间进行切换。两侧有杆腔各由一个比例阀来控制工作和卸荷压力切换。

3.3 控制部分

控制系统采用西门子TDC控制系统,增加相应的高速控制器及信号接口处理单元。根据当前自动化系统硬件配置以及现场增加的压力及位置检测单元数量测算,在原控制系统基础上新增部分硬件扩展是可行的。

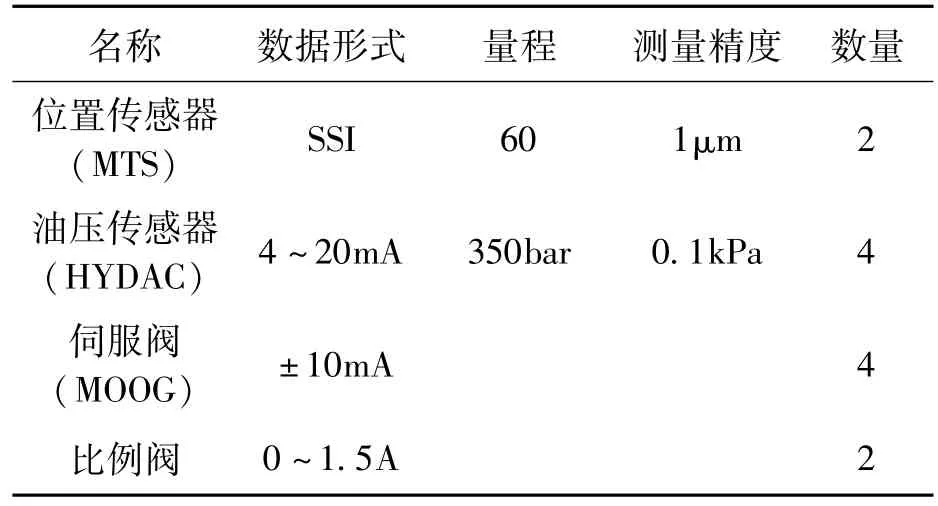

表3 控制设备清单

系统改造升级完毕后,效仿电液结构典型控制方式,在原有控制系统的基础上进行优化完善,将纯电动压下控制方式升级为电液结合的控制方式。

图3 HGC液压系统图

4 自动控制方案

自动控制整体设计以辊缝位置闭环控制(APC)为基础,加上以轧制力AGC为主的多种自动辊缝补偿功能。

4.1 辊缝位置闭环控制(APC)

4.1.1 轧机辊缝计算

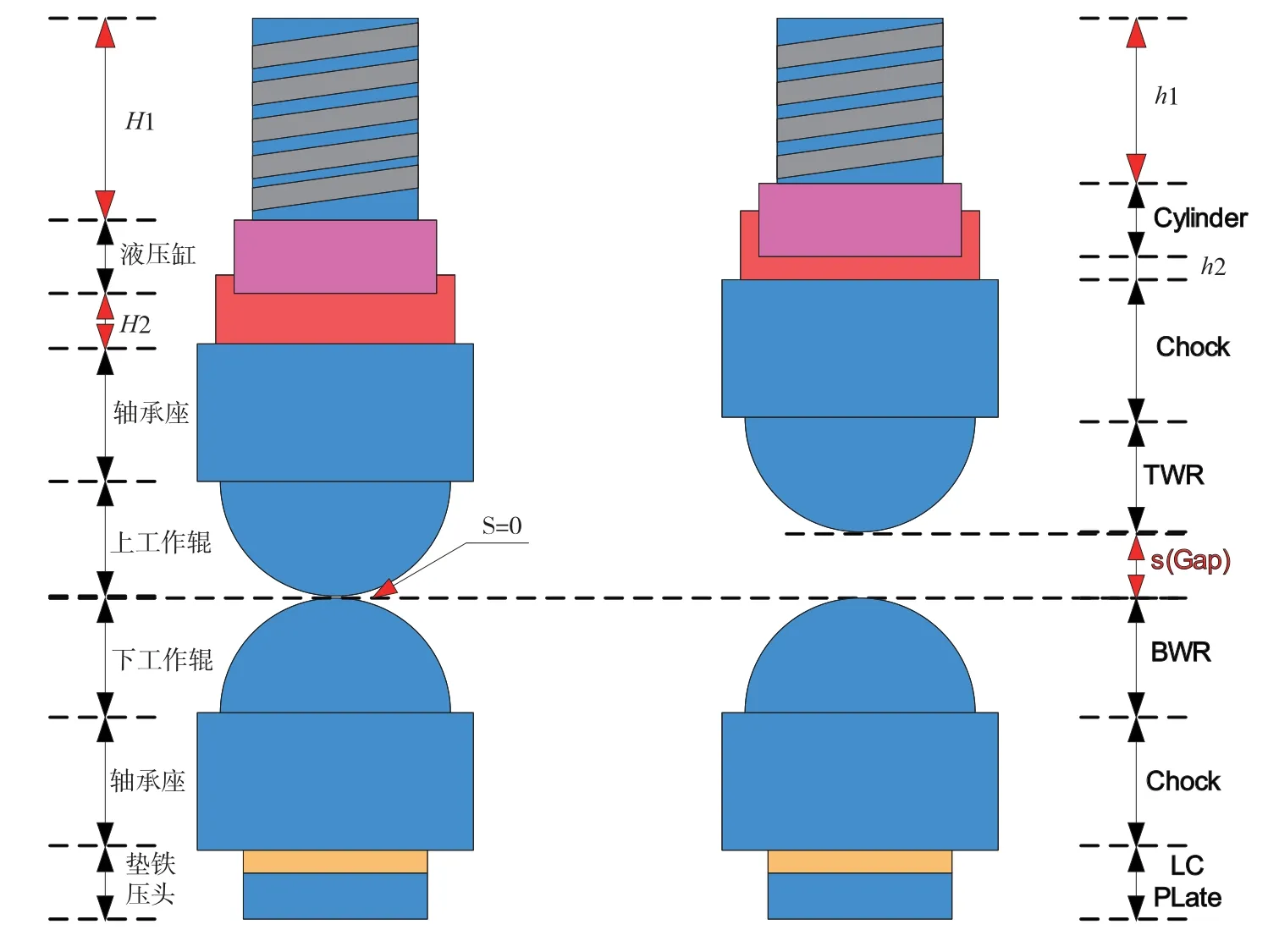

轧机的辊缝是指在工作辊平衡状态下,下工作辊上表面和上工作辊下表面的距离。辊缝计算原理如图4。

图4 辊缝计算原理图

电动压下丝杆的位置是由安装在轧机电动压下丝杆上的位置传感器检测;HGC液压缸的位置是由安装在缸上的位置传感器来检测的。

在不考虑轧机弹跳的情况下,轧机辊缝的变化与电动压下丝杠和液压压下HGC缸的伸缩呈线性关系。

知道了电动压下丝杠的移动距离,或者是HGC缸的移动距离,就知道了辊缝的变化大小。

因此,标定的原理就是:在某一个已知的辊缝位置值的情况下,记录下此时的MTS检测值。那么就可以根据其它任何时刻的MTS值,计算出此时的辊缝实际值。

选择已知的辊缝值的常见方法:

(1)使用已知厚度的标定板(如某些夹送辊的标定);

(2)使用测量工具手动测量(如某些侧导板的标定);

(3)在一定的载荷下,对两辊进行压紧,此时认为零辊缝(平辊轧机多用此方法)。

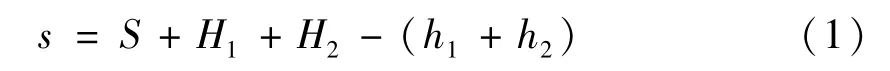

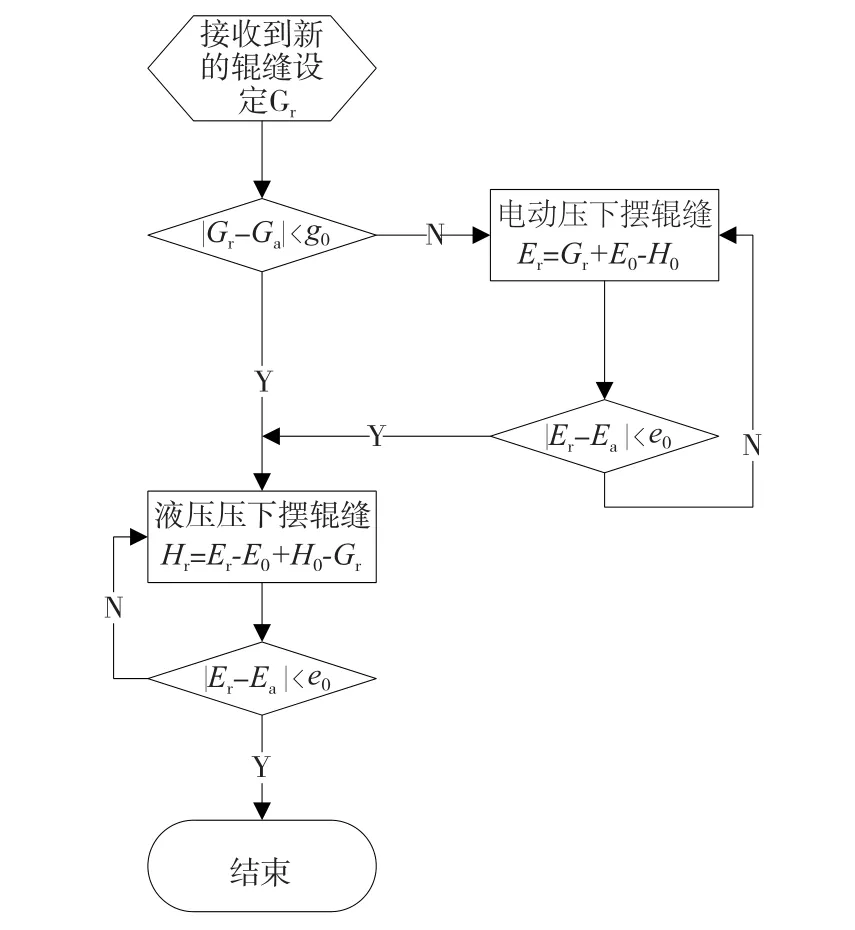

4.1.2 电+液联合压下负荷分配

接收到二级下发的设定辊缝后,一级自动化首先对EGC和HGC设定辊缝进行负荷分配。负荷分配遵循以下原则,如图5所示。

图5 电+液联合压下负荷分配流程图

(1)在预摆辊缝时,当实际辊缝与预设辊缝相差较大时,调用电动EGC,对辊缝进行粗调整。在调整过程中,如果实际辊缝与目标值相近,电动EGC停止动作,由液压HGC完成辊缝的精调;

(2)当实际辊缝与预设辊缝相差较小时,则直接调用液压HGC完成预摆辊缝。

图中,Gr—设定辊缝;Ga—实际辊缝;glim—摆辊缝偏差限;Er—设定电动压下位置;Ea—实际电动压下位置;E0—电动压下清零位置;e0—电动位置最小偏差;Hr—设定液压缸位置;Ha—实际液压缸位置;H0—液压清零位置;h0—液压位置最小偏差。

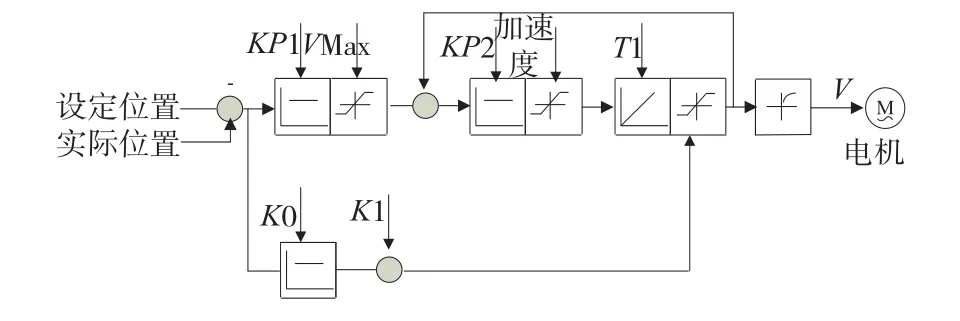

4.1.3 电动辊缝控制(EGC)原理(见图6)

当控制器接收到辊缝分配系统下发的辊缝设定值时,与相应的实际值进行比较,经过位置控制器后,再进入限幅器,输出压下速度设定。传动侧和操作侧采用的主从模式即传动侧为主,操作侧为从,所以经过转换后的速度附加到传动侧压下电机上,操作侧电机跟随其动作。

当实际值与设定值偏差大于0.8mm时,压下抱闸系统接受到打开命令,两侧电机各自通过相应的减速单元后带动丝杠做相应的动作;当实际值与设定值偏差小于0.1mm时,系统会认为压下辊缝调整到位,相应的抱闸系统将接受到关闭命令,进而使得两侧压下电机速度为0mm/s。

图6 EGC原理图

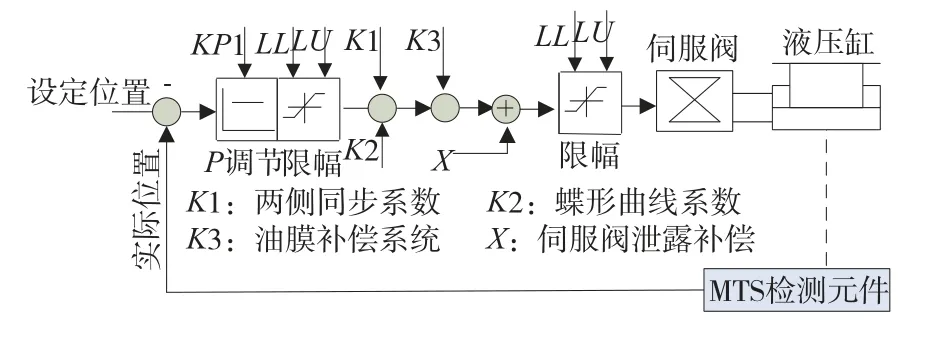

4.1.4 液压辊缝控制(HGC)原理(见图7)

图7 HGC原理图

HGC采用简单的偏差比例调节(P调节),主要实现以下功能:

(1)根据HGC的设定位置对辊缝进行精确调节;

(2)调平相对于轧制力方向的上辊位置和调平辊缝标定时的上辊位置;

(3)如果在轧制过程中电动压下有移动,可以用液压压下校正总辊缝;

(4)液压压下用于换辊后标定辊缝时进行轧制力的标定。

4.2 AGC系统

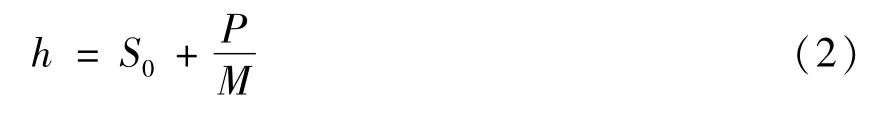

4.2.1 轧制力AGC

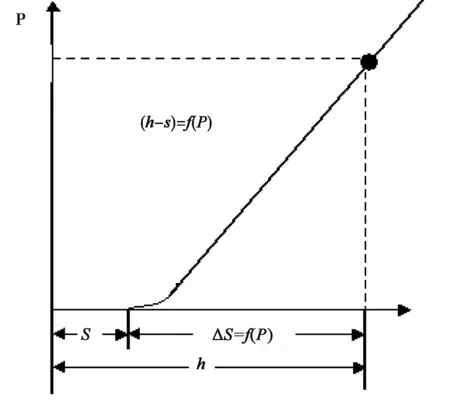

轧制力AGC是利用弹跳方程,通过轧制力计算轧机弹跳值进行反馈控制,这是AGC系统中基本的控制功能[2],见图8。

式中,h为轧机实际辊缝;S0为空载辊缝;P为实际轧制力;M为轧机刚度。

图8 轧机弹跳曲线

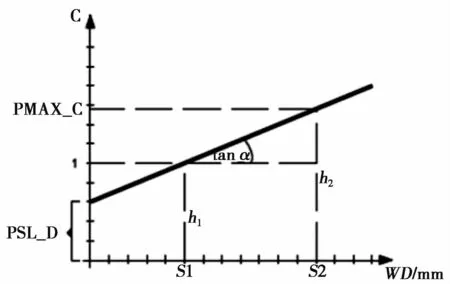

4.2.2 油柱压缩补偿(原理见图9)

液压缸行程不同导致油柱高度的不同,不同的油柱高度将使油柱产生不同的压缩比。

在西门子控制系统中,油柱压缩补偿控制采用了专用功能块(OCC4F),操作侧和传动侧输出的油柱压缩补偿系数相同。功能块OCC4F采用的油柱压缩补偿系数为线性关系,当不采用油柱压缩补偿时,系数为“1”。

图9 油柱压缩补偿原理图

图中,WD=轧辊直径;S=位置;C=补偿系数;PMAX_C=最大补偿系数;h1=最大轧辊直径时的油柱高度;h2=最小轧辊直径时的油柱高度,PSL_D=与C轴交点。

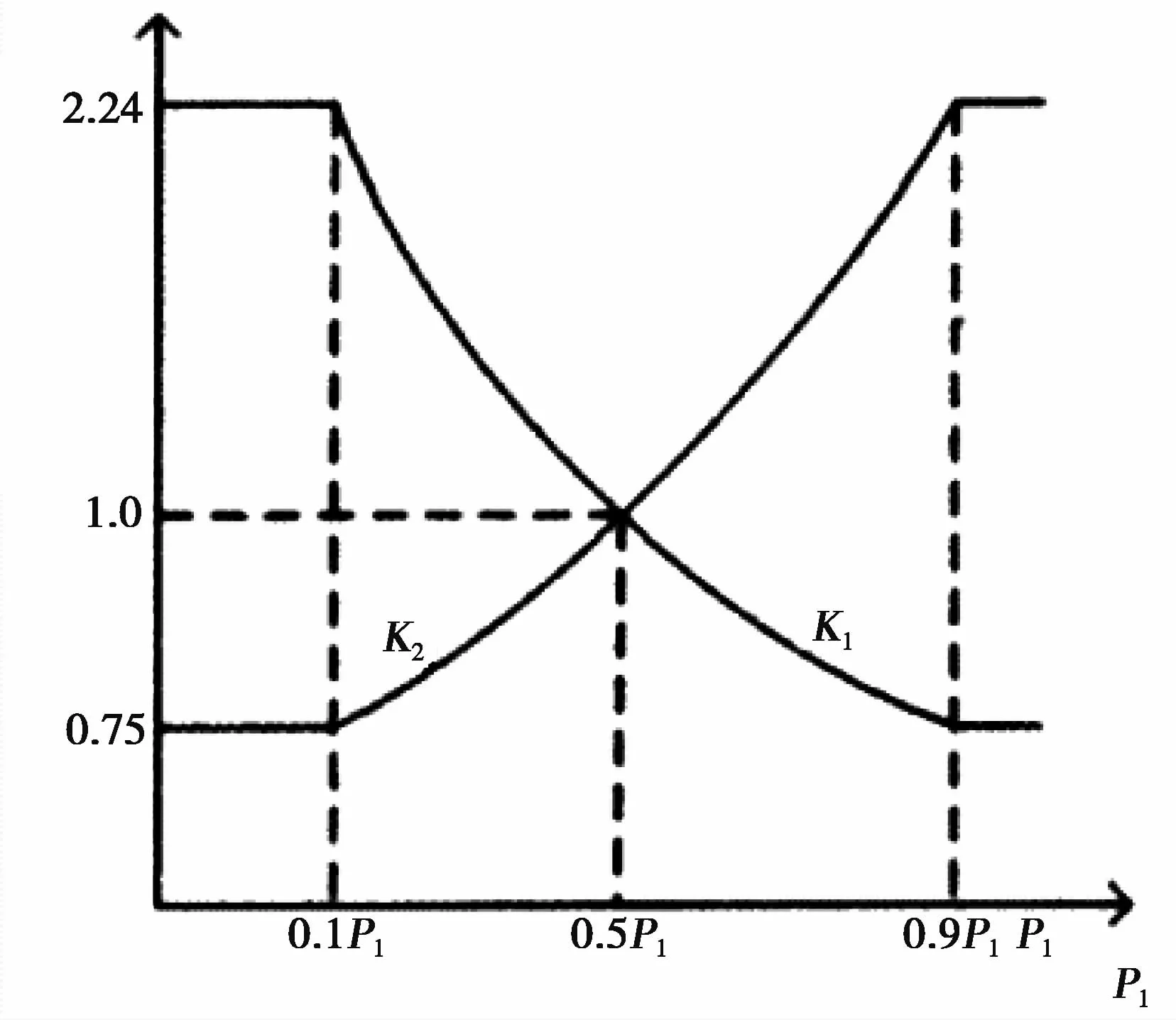

4.2.3 阀特性补偿(蝶形曲线)(见图10)

伺服阀是一个非线性元件,其流量不但与伺服阀电流有关,还取决于伺服阀两侧的压力差。液压缸在其工作区间,随着方向、轧制力的变化,其特性是不对称的,往返运动时差异很大,且动态特性变化也很大。由于其内缩和外伸方向运动时的速度与液压缸油压的关系呈蝶形,也称为蝶形曲线。

图10 阀特性补偿(蝶形曲线)

伺服阀这种变增益特性,不利整定参数。为此,加入非线性补偿环节,以改善系统性能。

5 应用效果

传统的电动压下控制系统速度慢、精度差,改造后的电液压下自动控制系统可更有效提升轧制精度,解决负荷状态下辊缝因扰动所产生的变化问题,其应用效果主要体现在以下方面。

(1)电液联合压下自动控制系统灵敏度高,控制信号响应速度更快,调整精度更高。能够达到的最大控制精度为1μm,而纯电动压下系统最大控制精度则只能到0.1mm;

(2)液压压下自动控制系统具有可靠的过载保护,可有效地避免因轧机过载而出现的轴承与轧辊被损坏等问题。液压压下自动控制系统可在异常运行状况下如堆钢、卡钢时,快速排除液压缸中的压力油进行卸荷,从而与废钢快速脱离接触[3],可减少30%以上的故障处理时间。

(3)增加液压压下后,标定力由原来的2MN提升至20MN,辊缝精度提升4.5%。

(4)增加液压压下后,可以实现带载辊缝调节。在轧制力AGC、轧制力自动纠偏等自动控制功能的联合作用下,轧机出口镰刀弯±10mm内命中率提升30%,因镰刀弯过大造成的停机和废钢回炉降为0。

6 结束语

综上所述,热轧粗轧机增加液压压下自动控制系统后,响应速度快、调节精度高,其应用有效地提升了辊缝控制精度和产品质量,有效地降低了生产成本,有利于生产企业经济效益目标的实现。