连续退火机组入口张力辊装置方案设计

张伟 何云飞 张乐峰 张峰

(1:北京首钢国际工程技术有限公司 北京 100043;2:北京市冶金三维仿真设计工程技术研究中心 北京 100043)

1 前言

在连续退火机组中,张力辊是必不可少的装置,张力辊利用带钢包绕张力辊产生包角所产生的摩擦力,使张力辊入、出口张力按照某种规律变化,张力或增大或减小,借此改变张力值,实现张力的分段和控制,以满足生产工艺张力分段的需要,同时,有些张力辊辊组还承担部分区段的基准速度控制,才能确保生产线的连续稳定运行。本电工钢连续退火机组全线设置了多组张力辊,其中入口张力辊和出口张力辊的工况比较复杂,本文结合入、出口张力辊不同的工作状态,对张力辊方案设计的相关问题进行分析与探讨。

2 初步设定的机组参数

根据要求,方案设计的机组参数如表1所示,初步拟定的入口带钢最大单位张力如表2所示。

3 张力辊的主要参数设计

3.1 张力辊直径D的选择

带钢在经过张力辊组产生张力,前提条件是不能发生塑性变形,也就是说,带钢在张力辊缠绕时,最外层表面受拉应力,其不能达到其屈服极限,不然带钢会产生永久变形[1],由公式:

表1 方案设计的机组参数

表2 初步拟定的入口带钢最大单位张力

式中:E—弹性模数MPa,202×102MPa;

σsmin—带钢最小屈服强度,MPa;

tmax—带钢最大厚度,mm。

退火前、退火后的张力辊理论最小直径分别为:

经过计算:退火前张力辊直径D前≥126.25mm,退火后张力辊直径D后≥505mm,根据目前要求,本条连退机组将来还需要承担厚度1.0mm带钢的退火功能,结合电工钢连退的生产特点,机组生产带钢的钢种以及带钢的材质和厚度,再根据多年的生产经验及总体投资成本,考虑设备备件的统一性及灵活性,最终确定全线张力辊采用统一的辊径,即D=800mm。

3.1 张力辊放大系数的计算

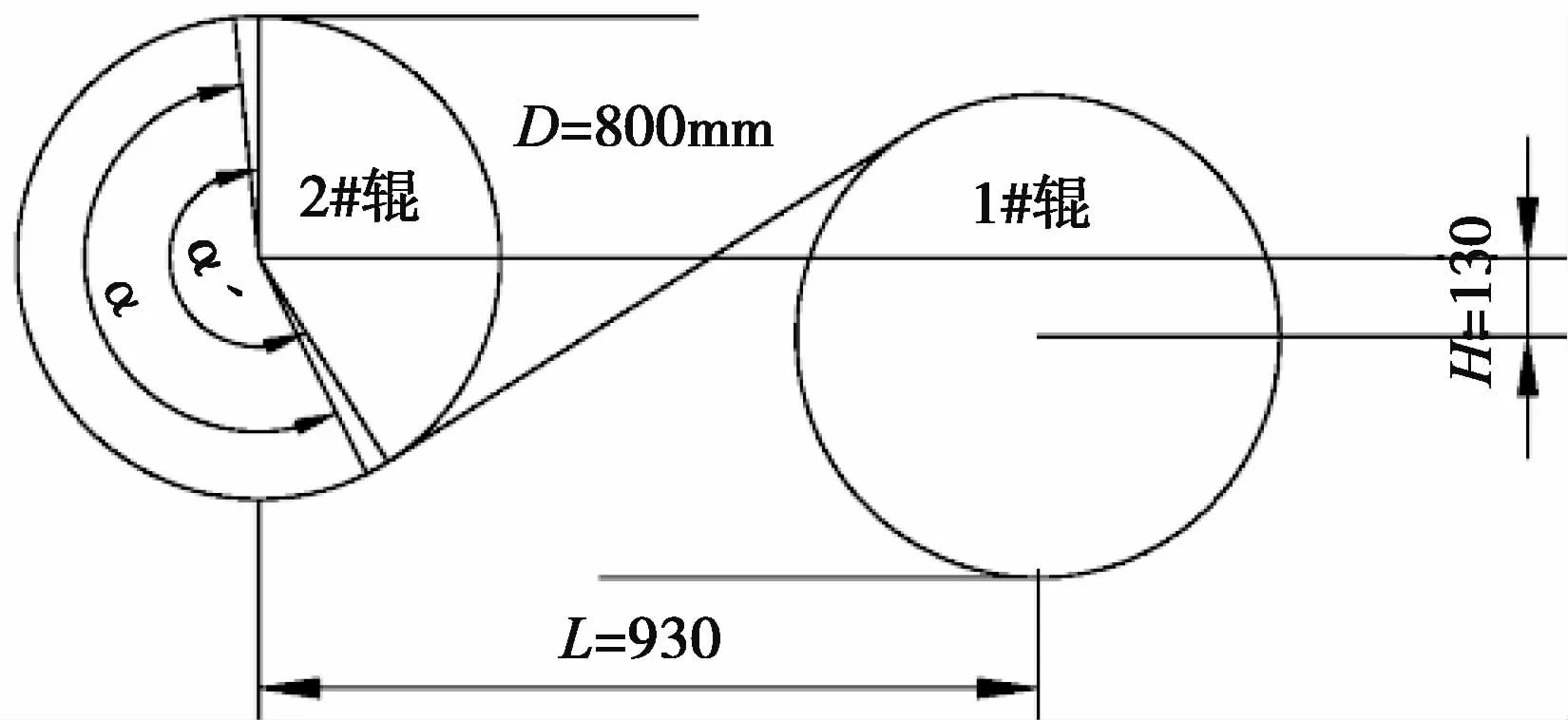

张力辊的布置形式如图1所示。

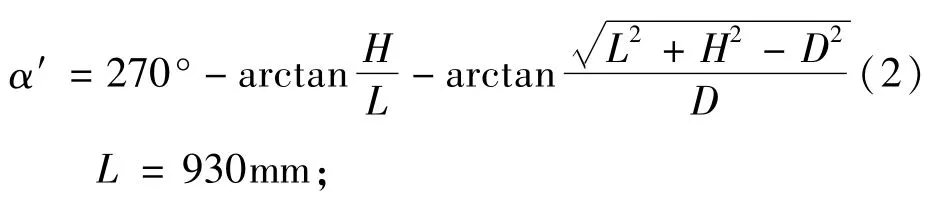

根据包角计算公式[2]:

H =130mm;

H—张力辊中心垂直距离,mm;

L—张力辊中心水平距离,mm;

D—张力辊辊径,mm;

图1 带钢在张力辊上的包角

带钢与辊子包绕摩擦产生张力,张力辊放大系数与带钢在张力辊上的包角α和摩擦系数μ有关系,即:

式中:e—自然对数的底;

α—带钢对辊子的有效包角,弧度;

μ.—带钢与辊子之间的静摩擦系数。

根据公式(2)计算,带钢包角:

α′=230.46°

由于带钢都是有刚性的,不能完全跟张力辊的辊面相接触,所以取实际包角α=0.87α′,即α=200.7°。

张力辊辊面使用的材料为为聚氨酯,摩擦系数为0.18~0.2,取摩擦系数μ=0.2,根据公式(3)计算,每个张力辊放大系数:

λ=2

3.2 确定张力辊组辊子的数量

张力辊总的放大系数公式:

根据公式(4),入口张力辊需要总的放大系数:

λen—入口张力辊所需放大系数;

Feb-a—入口张力辊入口张力,N;

Feb-b—入口张力辊出口张力,N;

σen—开卷单位张力,N/mm2;

σ100per—入口活套单位张力,N/mm2。

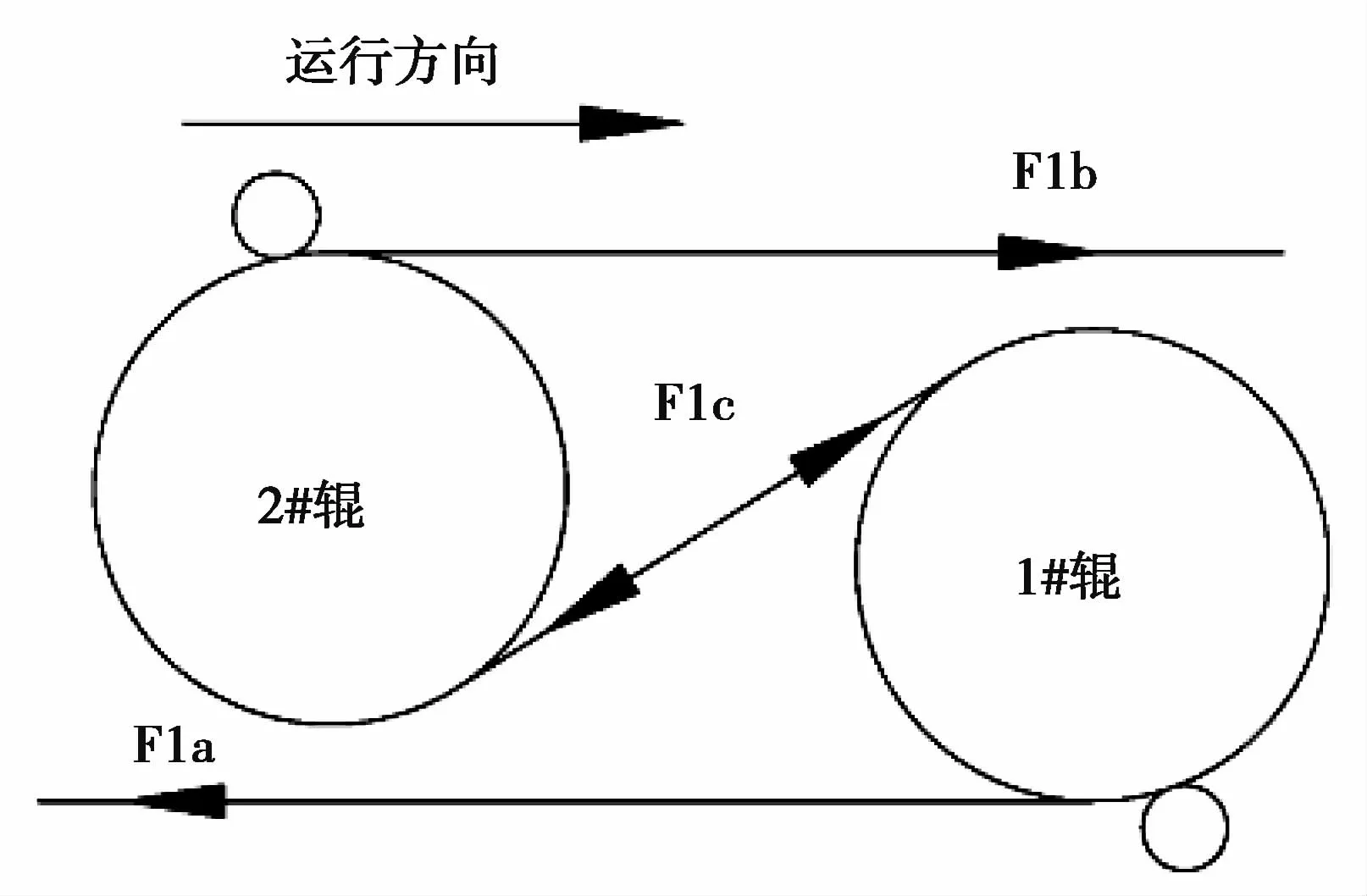

根据前面对张力辊的设计方案可知,单个张力辊最大放大倍数λ=2,能够满足入口张力辊张力放大系数的需要,结合机组布置的需要,入口张力辊采用两辊张力辊组的形式,两辊都为传动辊,并且都带有压辊。具体形式如图2所示。

图2 张力辊布置形式

4 入口张力辊不同工况下张力计算分析

4.1 入口段工艺布置

为了提高成材率,提高生产线的利用系数,提高机组的生产效率,实现整条机组的连续性生产,本生产线入口设置了两台开卷机,入口活套的设置可以确保机组入口段因剪切、换卷、焊接停车时,工艺段能够稳定高速的运行。入口段工艺流程:带钢经开卷机开卷后,在入口横切剪处切尾后,运行至焊机进行焊接,焊接完成后建张,然后带钢通过入口张力辊送至入口活套连续运行。电工钢连续退火机组入口段工艺布置如图3所示。

4.2 入口张力辊实际生产中两种工况

图3 连续退火机组入口段工艺布置图

入口张力辊位于焊机与入口活套之间,由于其特殊的位置,在实际生产中存在两种工况:即正常生产状态和剪切后甩尾状态。在正常生产过程中,1#张力辊提供与带钢运动方向相反的转矩;在剪切后甩尾或者带钢带与带尾焊接的过程中,1#张力辊相当于起到开卷机的作用,提供与带钢运动方向相反的转矩[2]。

现就入口张力辊在两种工况下的工作状态进行分析比较,并计算不同工况下的电机功率,最终选择合适的标准减速电机。

4.3 入口张力分段

机组入口段张力分为两段,即开卷机张力和入口活套张力,表3为入口区域的张力分段情况。

表3 入口张力分段

开卷单位张力:σen=12N/mm2;

入口活套单位张力:σ100per=16N/mm2;

带钢张力公式:

b—带钢宽度,mm;

t—带钢厚度,mm;

根据公式(5)计算

开卷最大张力:

Fa-enmax=7800N;

入口活套最大张力:

Fb-enmax=10400N;

4.4 入口张力辊在不同工况下功率的计算

4.4.1 正常运行状态

在正常生产过程中,开卷机与入口张力辊是在一定的张力下以给定的工艺速度运行,此时带钢处于正常运行模式状态。根据工艺需要,此时带钢入口张力小于出口张力,张力辊电机属于发电机状态。正常运行模式如图4所示。

正常运行时,两个传动辊按等负荷分配考虑。

总的放大倍数:λ1=F1b/F1a=1.33

经过计算:F1c=F1a×=8970N

F1a—正常运行状态下,1#张力辊传动辊1入口张力;

F1b—正常运行状态下,1#张力辊传动辊2出口张力;

F1c—正常运行状态下,1#张力辊传动辊1出口张力(传动辊2入口张力)。

图4 入口张力辊正常运行状态

扭矩公式:

T=F×R(6)

电机功率公式:

R—入口张力辊半径,mm;

n—张力辊的转速(入口运行最大速度Vmax=240m/min时),rpm;

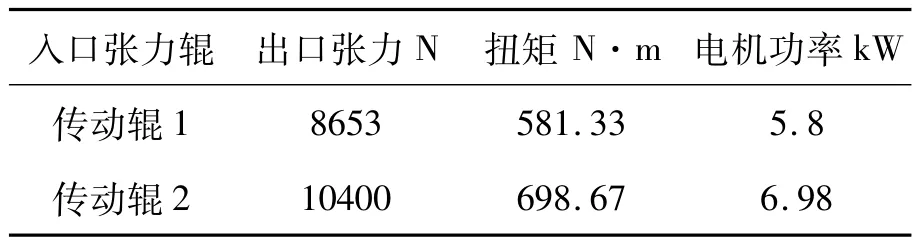

根据公式(6)、(7)计算的入口张力辊传动辊1、传动辊2的扭矩和电机功率如表4所示。

表4 传动辊1、2扭矩和电机功率

4.4.2 甩尾运行状态

根据欧拉公式可知,张力放大的最基本的条件就是,入口必须有初张力才能实现张力的放大,否则,如果初张力如果为零,那么出口张力也为零,所以带钢在甩尾运行状态下必须建立初张力,才能实现张力的放大或减小[3]。

带钢尾部经过入口剪剪切后,带尾处于失张状态,传动辊1压辊压下,提供入口带钢的初张力,带尾继续向前运行至焊机进行焊接,,这一段为带钢甩尾运行状态。在此状态下,入口张力辊处于发电状态,即电机的传动力矩与带钢的运动方向相反。甩尾运行模式如图5所示。

图5 入口张力辊甩尾运行状态

传动辊1压辊提供入口初张力按F2a′=7800考虑,根据公式:P=T×n/9550,

计算传动辊1压辊电机功率为:

P压′—1#张力辊传动辊1压辊计算电机功率,kW;

F2a′—1#张力辊传动辊1压辊考虑的初张力,N;

D—传动辊1压辊直径,mm;

n—传动辊1压辊的转速(甩尾速度30m/min时),rpm;

选取传动辊1压辊标准电机,如表5所示。

表5 传动辊1压辊电机参数

传动辊1压辊可提供的最大初张力:

F2a=P压×60×1000×η/Vth

P压—入口张力辊传动辊1压辊电机功率,kW;

F2a—传动辊1压辊提供的最大初张力,N;

1#张力辊总的放大倍数为λ2=F2b/F2a=10400/7200=1.44;

根据公式(6)、(7)计算的入口张力辊传动辊1、传动辊2的出口张力、扭矩和电机功率如表6所示。

4.4.3 确定减速机的减速比

入口张力辊为恒力矩工作状态,采用交流变频传动,选用4极电机,根据n=60f/2,得出电机同步转速n=1500rpm,传动辊减速电机速比:

表6 传动辊1、2出口张力、扭矩和电机功率

i1=(π×D/1000)×1500/Vmax=15.7079,选取标准减速机(4极电机),速比i=15.65,则电机工作时最高转速n2=n1*i1=1494.4rpm

4.4.4 传动辊减速电机功率

传动辊机械效率:η=0.9

传动辊1最大张力功率为:

传动辊2最大张力功率为:

4.4.5 传动辊减速电机的选择

选取标准电机考虑张力辊加减速的转动惯量功率:传动辊1电机功率为15kW,速比为15.65;传动辊2电机功率为15kW,速比为15.65

5 结语

在连续退火机组中的多组张力辊装置,入口段张力辊的工况相对复杂,有两种不同的工作状态(带钢正常运行和甩尾工作状态)。经分析计算,在第二种工况下,入口张力辊传动辊1、传动辊2的电机功率最大,分别为6.4kW 和7.75kW,为选择入口张力辊电机提供了可靠的数据支持。所以对于入口张力辊,只有做全面的考虑计算,合理的选取配置,才能保证机组的正常运行。