“UASB+SBR”工艺在木薯淀粉废水处理中的应用

韦科陆 杨灼萍

(1.南宁职业技术学院,南宁 530008;2.广西交通设计集团有限公司, 南宁 530029)

广西的木薯种植面积及产量占全国70%以上,同时也是我国最大的木薯淀粉产地[1]。目前全区木薯淀粉生产企业约30家,年加工淀粉总量30万吨。木薯淀粉加工是将木薯中的淀粉与其他纤维素、无机物等物质进行分离的过程。木薯淀粉生产的同时会排放出大量工业废水,主要来源于脱汁、分离、脱水工段蛋白回收后的排水,以及原料输送清洗废水。通常生产情况下,每吨淀粉产12~20 m3黄浆水[2],属于高浓度有机废水;清洗过程每吨木薯产生约10 m3的清洗水,清洗水COD和BOD5值不高,但SS含量高。总的来说,木薯淀粉废水排放量大、COD浓度高、氨氮高、悬浮物高且含有氰化物,所以处理难度较大[3]。

目前木薯淀粉废水应用较多是“厌氧+好氧+物化”组合工艺,厌氧工艺有厌氧生物滤池(AF)、上流式厌氧污泥床(UASB)、厌氧膨胀颗粒反应器(EGSB)、内循环反应器(IC)[4];好氧工艺有传统活性污泥、序批式活性污泥法(SBR)、生物接触氧化法、氧化沟等[5];深度处理有絮凝沉淀、气浮、生物滤池等。但还是存在生物处理后出水总氮、总磷难以达标、出水不稳定情况,且由于木薯淀粉加工属于季节性生产(每年12月至次年3月),对生物反应器的启动与调试运行也存在一定的影响。

近年来,广西很多淀粉企业达不到淀粉行业水污染排放标准被迫关停,而本项目是能稳定实现废水达标排放的企业之一。本文以广西某木薯淀粉生产企业所采用的废水处理工艺“预处理+UASB+SBR+生物滤池”为研究对象,通过分析该系统调试工艺控制参数、运行状况及处理效果,为同类型废水处理提供可参考的理论依据。

1 企业概况及废水排放情况

该淀粉厂主要以鲜木薯为原料生产原淀粉,年产0.6万吨淀粉,每天废水排放总量为1200 m3/d,淀粉厂共计生产100天,总废水排放量12万m3/a,本废水处理项目设计的进出水水质指标(主要污染物)参见表1。

表1 废水进出水水质指标 单位:mg/L

2 工艺设计

2.1 工艺流程

木薯淀粉废水排放具有水量大、间歇性排放,以及高的COD浓度、高氨氮等水质特点,本项目采用“预处理+UASB+SBR+生物滤池”的组合工艺进行处理,废水处理工艺流程见图1。

图1 木薯淀粉废水处理工艺流程图

在洗木薯生产工段,废水含有较多的悬浮物和无机物,故需设置初沉池进行沉降,而黄浆水自流到黄浆沉淀池,在此单元沉淀废水中的黄浆粉,降低进水污染物浓度,同时回收黄浆粉;两类废水进入中和池进行混合,废水泵入调节池,调节pH值和利用蒸汽加热,以满足厌氧中温发酵适宜温度(35 ℃),废水的有机物在厌氧条件下经微生物降解,转化为甲烷、二氧化碳等,产生的气体收集后作为燃料送入锅炉燃烧,污泥返回污泥床,厌氧后废水从反应器上部出水进入厌氧沉淀池进行泥水分离;经过泥水分离后的厌氧出水进入SBR好氧罐进一步降解废水中的有机物,并且通过兼氧、好氧一系列生化反应除磷脱氮;为了提高处理后水质指标,好氧出水再进入到生物滤池进行处理,使废水中悬浮物及其他杂质进一步得到降解、过滤去除,最后通过在线监测系统检测后,实现达标排放。

2.2 主要构筑物及设备参数

(1)初沉池及黄浆沉淀池。 初沉池尺寸为25 m×10 m×4 m(容积:1000 m3),黄浆沉淀池尺寸为35 m×30 m×5 m(容积:5000 m3),钢砼结构。各配备两台提升泵(一备一用),设备参数:型号100IS-80-12,Q=120 m3/h,N=11kW。

(2)调节池。1个,调节池尺寸为6 m×5 m×4 m(容积:100 m3)。配备两台提升泵(一备一用),设备参数:流量Q=120 m3/h,N=15 kW。

(3)UASB厌氧罐。 1套,选用碳钢结构,涂料防腐,尺寸为φ15 m×20 m,有效容积为4000 m3,有效的HRT=4 d。

(3)厌氧沉淀池。1个,尺寸为25 m×10 m×4.5 m(容积:1200 m3),钢砼结构,配备两台污泥回流泵,设备参数:Q=40 m3/h,N=3.5 kW(型号:GD75)。

(4)SBR好氧罐。2套,碳钢结构,表面采用涂料防腐,单个尺寸为φ20 m×5 m,有效容积为1500 m3。MLSS=4 g/L,HRT=8.5 h,污泥负荷0.15 kgBOD5/(kgMLSS·d);好氧池配备两台罗茨鼓风机(一备一用),设备参数:Q=32 m3/min ,N=55 kW(型号:JSR-150);配备好氧污泥回流泵2台,设备参数:Q=80 m3/h,N=5.5 kW(型号:GD100)。

(5)生物滤池。1座,尺寸为6 m×6 m×6 m(容积:200 m3),钢砼结构,池内装有陶粒等填料,填料高1.2 m。

3 系统调试及运行效果

3.1 厌氧系统调试

首先,接种1200 吨厌氧泥(含固率8%)到厌氧罐(接种量占罐容积4000 m3的30%计,V=4000 m3×30%=1200 m3),然后开始启动进水,UASB厌氧罐进水温度控制在33~35℃,进水pH值控制在6~6.2,启动初期容积负荷0.2~0.5 kgCOD/m3·d,当COD去除率在50%以上后,逐渐增加进水负荷直到最大处理水量1000 m3/d,此时容积负荷达到3 kgCOD/m3·d。驯化完成后,此时的COD去除率最高值能达到80%。同时,在调试过程中一定要监控pH值、VFA、沼气甲烷含量这三个指标,参数控制如下:厌氧出水pH值≥7.0; VFA 应保持在 3 mmoL/L 以下;甲烷含量≥45%。一定要防止厌氧系统酸败,一旦酸败恢复周期需要十天左右,将大大影响废水处理进度,从而影响木薯淀粉正常生产。

3.2 好氧系统调试

SBR好氧罐接种污泥主要来自UASB厌氧系统洗出的污泥。首先启动鼓风机,开启回流泵,让废水自预曝池到SBR好氧罐循环,闷曝三天。第1-2天鼓风机开启3 h,停1 h,间隙曝气。第3天连续曝气。当污泥呈均匀悬浮态,静沉后,上清液清彻透明,污泥外观呈土黄色,絮体较大,沉降性能良好,30 min污泥沉降体积约10%~30%左右,证明接种成功。

下一步,即按SBR工艺控制要求试运行,进水0.25~2 h,同时曝气4 h,静沉0.5 h,排水2 h,闲置0.5 h。进水时间从15 min、30 min、45 min、60 min、75 min、90 min、105 min、120 min依次增加。当排水COD符合排放要求时,增加排放水量,每次增加1/8水量,间隔周期2~3天,整个周期约30天。本项目好氧系统运行期间主要控制参数如下:污泥浓度MLSS=3000~4000 mg/L;溶解氧DO=3~5 mg/L;污泥沉降体积比SV30=30%~40%;污泥负荷(BOD5/MLSS)=0.1~0.2 kg/(kg·d)。

3.3 运行情况

3.3.1 监测结果

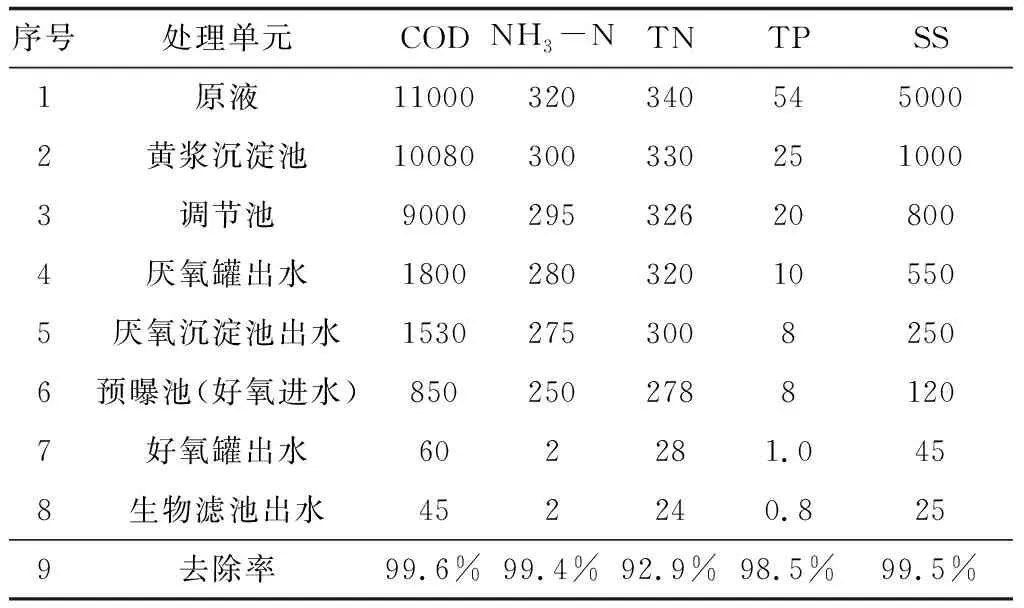

本系统从2018年12月份开始调试,经过一个多月调试,达到满负荷运行,2019年1月-2月进行了连续采样分析,采样点为各处理单元的主要工艺,测定的指标主要为COD、SS、TN、NH3-N、TP。监测结果见表2。

表2 废水水质监测一览表 单位:mg/L

由表2可见,系统的出水COD、NH3-N、TN、TP、SS浓度分别为45 mg/L、2 mg/L、24 mg/L、0.8 mg/L、25 mg/L,去除率则分别达到99.6%、99.4%、92.9%、98.5%、 99.5%。排放口出水各项指标达到《淀粉工业水污染物排放标准》(GB25461-2010)的要求,实现了废水稳定达标排放。

另外,由表2可知,木薯淀粉废水通过UASB厌氧发酵日产沼气V=3500 m3/d(沼气产量=水量×COD去除量×沼气产率=1080 m3/d×(9000-1800)mg/L×0.45m3/kgCOD/1000=3500m3/d),按燃烧1m3沼气等同于燃烧0.7 kg标煤的热值计,每天节约2.45 t标煤,标煤按700元/吨,则节省1715元,一个榨季按100天计,则节约成本17.2万元,真正实现了废物资源化利用。

经该废水系统治理后,排入外环境的COD、NH3-N年减少排放1180 t/a、34 t/a,减排效果明显。

3.3.2 主要技术经济指标

该废水处理工程总投资为300万元,劳动定员5人,装机容量111 kW,运行日耗电1536 kW·h,药剂费30 元/d,年运行总费用为13.81万元,吨水处理费用为1.28元。由表3可见与其他工艺相比,投资和运行成本较低。

与其他污水处理工程技术经济指标比较见表3。

表3 与其他污水处理工程技术经济指标对比

3.3.3 工程评析

本工程对高浓度COD、高SS、低pH的木薯淀粉废水处理的关键技术是高效厌氧反应器,由于废水的COD值很高,而且其中含有氰化物,对微生物生长产生较强的抑制作用,因此一般的生物处理方法很难对其进行高效处理,本工程选用高效厌氧反应器,同时增加厌氧反应器出水循环,另外接种驯化部分淀粉废水储存塘内的厌氧菌,也使得罐内厌氧菌种尽快适应废水特性,从而加快繁殖和加速代谢降解废水有机质的能力。正常运行时,厌氧反应器的去除率维持在 80% 以上。另外,废水中含有难降解有机物,厌氧停留4天,且保持罐内较高的污泥浓度是厌氧系统稳定高效运行的关键。

厌氧反应器对总氮和氨氮基本没有去除效果,而废水中含有一定浓度的总氮和氨氮,且废水排放具有周期性变化,因此在工艺选择采用了SBR工艺,使得厌氧出水的总氮和氨氮得以去除。而SBR周期内曝气时间、沉淀时间、排水时间要根据厌氧出水浓度和好氧污泥浓度等参数进行调整。

末端加上生物滤池,可进一步降低废水的悬浮物SS和色度,从而保证废水达标排放。

4 系统运行存在的问题及建议

4.1 系统运行存在的问题

(1)厌氧运行过程中,厌氧单元COD的去除率为80%,并不算高,而且厌氧出水有一定的波动。分析的原因还是厌氧沉淀池设计不合理,建议在沉淀池单独做一个小的沉降区,回流污泥从沉降区抽取,以保证厌氧罐内微生物的数量及活性。

(2)好氧系统出水总氮、总磷的浓度分别是24 mg/L、0.8 mg/L,与排放标准对比(总氮、总磷排放标准分别是30 mg/L、1 mg/L),说明SBR好氧系统脱氮除磷效果还不是很好。分析原因,一是本厂排放的木薯淀粉废水的总氮、总磷高于一般木薯淀粉厂的200 mg/L和5 mg/L;二是SBR好氧装置缺少搅拌装置,导致反硝化效率差;三是SBR出水后续没有化学除磷工艺。生物除磷效果相对较低,且对污泥状态要求高,系统进水总氮较高,要求脱氮的同时很难兼顾除磷效果。

4.2 建议

(1)针对本项目的厌氧系统调试,要注意两个方面:一是启动一定要逐步进行,留有充裕的时间,并不能期望很短时间进入加料运行达到厌氧降解的目标 。因为启动实际上是使细菌从休眠状态恢复,即活化的过程。启动中细菌选择、驯化、增殖过程都在进行,原厌氧污泥中浓度较低的甲烷菌的增长速度相对于产酸菌要慢的多;二是每次进料负荷可增大,但最大不超过20%,只有当进料增大,而VFA浓度维持不变,或仍维持在﹤3 mmoL/L 水平时,或者检测沼气甲烷含量不低于45%,才能不断增大进水负荷。

(2)为进一步提高SBR系统的脱氮除磷能力,建议进行以下技改及工艺控制参数的优化:一是给SBR系统内加装搅拌器,设置(厌)缺氧、好氧的状态,从而更好的去除总氮;二是为了更有效发挥SBR系统稀释效果,应分少量多次进水;三是缩短进水时间和排水时间,优化曝气时间4.5~5 h,停气,反硝化时间2h,沉淀再排水;四是增加化学除磷工段。

5 结论

(1)采用“预处理+UASB+SBR+生物滤池”组合工艺处理木薯淀粉废水,出水水质各项指标稳定达到《淀粉工业水污染物排放标准》(GB25461-2010)的要求,达到减少污染物排放的目标,为促进淀粉行业的可持续发展提供有效保障。

(2)本工程的UASB厌氧工艺采用活性强、耐毒性高、适应性强的厌氧污泥接种后,能去除80%的COD,确保后续好氧生化处理稳定运行,且主要通过厌氧出水回流,不需要添加化学药剂进行pH值调节,且沼气输送至锅炉燃烧,一个榨季可节约245吨标煤,节约17.2万元,实现了

节能减排,适宜在同行业推广应用。

(3)厌氧出水后,采用“SBR+生物滤池”工艺进行深度处理,降低了废水中的氨氮、总氮、总磷、悬浮物,确保了水质达标排放,同时SBR工艺节省了出水沉淀单元,节省了投资。

(4)本工程的UASB厌氧罐和SBR好氧罐,都采用了碳钢防腐结构,具有施工周期短、占地面积少、整体布局紧凑,适宜在面积相对小的厂区建设施工。