基于鞍座布置的高压加热器壳体适宜长径比应力分析

,

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

高压加热器通常为卧式圆筒形压力容器,以双鞍座或三鞍座为支承结构。鞍座的数量和位置变化可能引起壳体结构的应力集中,构成高压加热器的长期稳定运行安全风险,基于鞍座数量和位置设置优化壳体结构尺寸具有重要工程意义。简化梁理论[1]是大型卧式圆筒形压力容器鞍座结构研究的基础,早在20世纪50年代,国外学者Zick[2]就已将实际的鞍座结构简化为双支点共同承受均匀载荷的简支梁模型,通过对双支点处的弯矩和支反力的分析,校核危险截面处的周向应力、轴向应力以及切向剪切应力。基于这一理论,国内外学者陆续进行了一些鞍座结构研究并取得了阶段性研究成果[3-11]。

钮树强[12]通过给定卧式容器的体积,分析不同长径比(壳体长度与壳体内径的比值)下筒体应力,给出了双鞍座卧式容器在长径比较小时的鞍座适宜位置。同时比较了Zick法与EN 13455标准法[13]的适用场合,发现对于小长径比采用Zick法,对于大长径比采用EN 13455标准法更为合适。谢利来[14]对双鞍座与三鞍座卧式结构适宜长径比进行研究,结果表明双鞍座与三鞍座卧式容器适宜长径比为10~12。

前人研究均是基于左右对称的卧式容器鞍座结构,其研究结果不适用于高压加热器的左右侧不对称性结构。文中以高压加热器为研究对象,采用有限元分析方法对不同长径比下双鞍座与三鞍座高压加热器筒体应力进行分析,探讨鞍式支承高压加热器筒体应力分布规律,进一步根据高压加热器壳程筒体Tresca当量应力、一次局部薄膜应力、轴向压应力和周向弯曲应力的应力曲线交点给出了不同厚度双鞍座与三鞍座高压加热器壳体适宜长径比。

1 优化分析基本研究对象概况

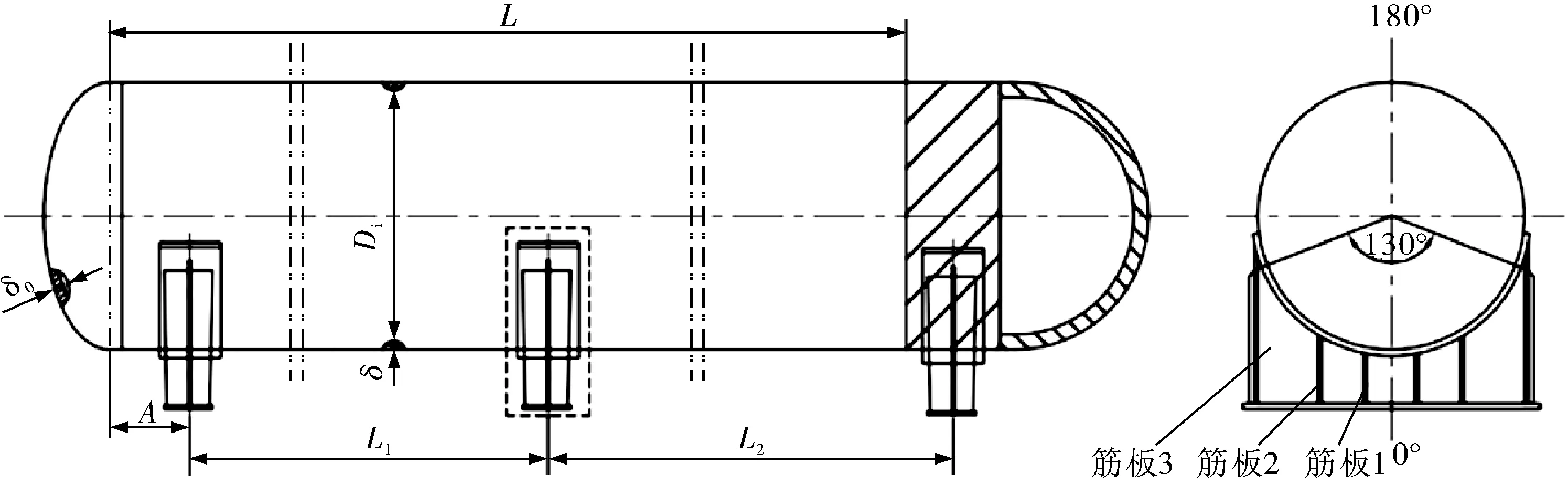

某火电厂百万兆瓦机组高压加热器的结构示意见图1,筒体内径Di=1 600 mm,筒体长度L=8 960mm,封头符合GB/T 25198—2010《压力容器封头》[15]要求,左侧封头为标准椭圆封头,右侧封头为标准球形封头,三鞍座支承,管板在右侧球形封头端。鞍座结构参数根据JB/T 4712.1—2007《容器支座 第1部分:鞍式支座》[16]选取。

图1 某火电厂百万兆瓦机组高压加热器结构简图

以此高压加热器为基本研究对象,设定优化分析方案,讨论改变鞍座数量和位置对壳体应力分布产生的影响。

2 高压加热器应力优化分析方案

2.1 工况和鞍座设置

工况为满水工况,鞍座分为双鞍座和三鞍座2种情况。三鞍座按图1布置,双鞍座为三鞍座布置去掉中间鞍座后形成的布置。三鞍座布置的条件为L1=1.2L2。

2.2 壳体结构尺寸设置

高压加热器体积V设为定值,V=28 m3。壳体圆筒的横截面积A与壳体圆筒长度L的比值设为定值,A/L=0.15。在V和A/L均为定值的条件下,L/Di为壳体结构尺寸的单一控制变量。L/Di的取值定为2.5、5.0、7.5、10.0、12.5。

2.3 优化分析方案设计

按照高压加热器壳体厚度δ为5 mm、10 mm 、15 mm分别进优化分析。每种壳体厚度情况下,计算壳体不同长径比对应的壳体最大Tresca当量应力、一次局部薄膜应力、轴向压应力及周向弯曲应力。根据计算数据制作应力-长径比曲线,将得到的24条应力-长径比曲线按照应力类型分组,得到壳体最大Tresca当量应力组、一次局部薄膜应力组、轴向压应力组及周向弯曲应力组共4组应力-长径比曲线,每个应力组包含应力-长径比曲线6条,这6条曲线中包含壳体厚度5 mm、10 mm和15 mm的曲线各2条,将同一厚度的2条应力-长径比曲线置于同一坐标体系中。对比分析同一坐标系中2条曲线的规律和特征,对比分析同一应力组6条曲线的规律和特征,综合分析和总结试验条件下的鞍座对壳体结构长径比的影响规律。

3 高压加热器有限元建模分析

3.1 模型及网格划分

高压加热器结构与载荷具有轴对称特性,建立1/2结构模型。采用8节点的Solid185实体单元进行模型网格划分,得到的高压加热器1/2结构有限元分析及网格划模型分见图2。

图2 高压加热器1/2结构有限元分析及网格划分模型

3.2 边界条件设置

以双鞍座结构为例进行说明,高压加热器模型边界条件和施加载荷见图3。

图3 高压加热器模型边界条件和载荷

高压加热器管板端(图1主视图右侧)为固定鞍座,约束条件为全约束。非管板端(图1主视图左侧两鞍座)为可沿轴向滑动的滑动支座,故该鞍座约束条件为x和y方向位移。对称面施加对称约束,满水工况下施加载荷为沿高度方向线性变化的静水压强和高压加热器结构自重。

4 高压加热器有限元分析结果及讨论

4.1 最大Tresca当量应力

最大Tresca当量应力是由高压加热器筒体自重、静水压产生的一次局部薄膜应力和鞍座约束产生的二次应力造成的。在双鞍座高压加热器筒体中,各分析模型最大Tresca当量应力的位置均出现在左侧鞍座垫板边角区域。在三鞍座高压加热器筒体中,当L/Di为2.5~7.5时最大Tresca应力出现在左侧鞍座垫板边角区域,当L/Di为10~12.5时在中间鞍座垫板边角区域。

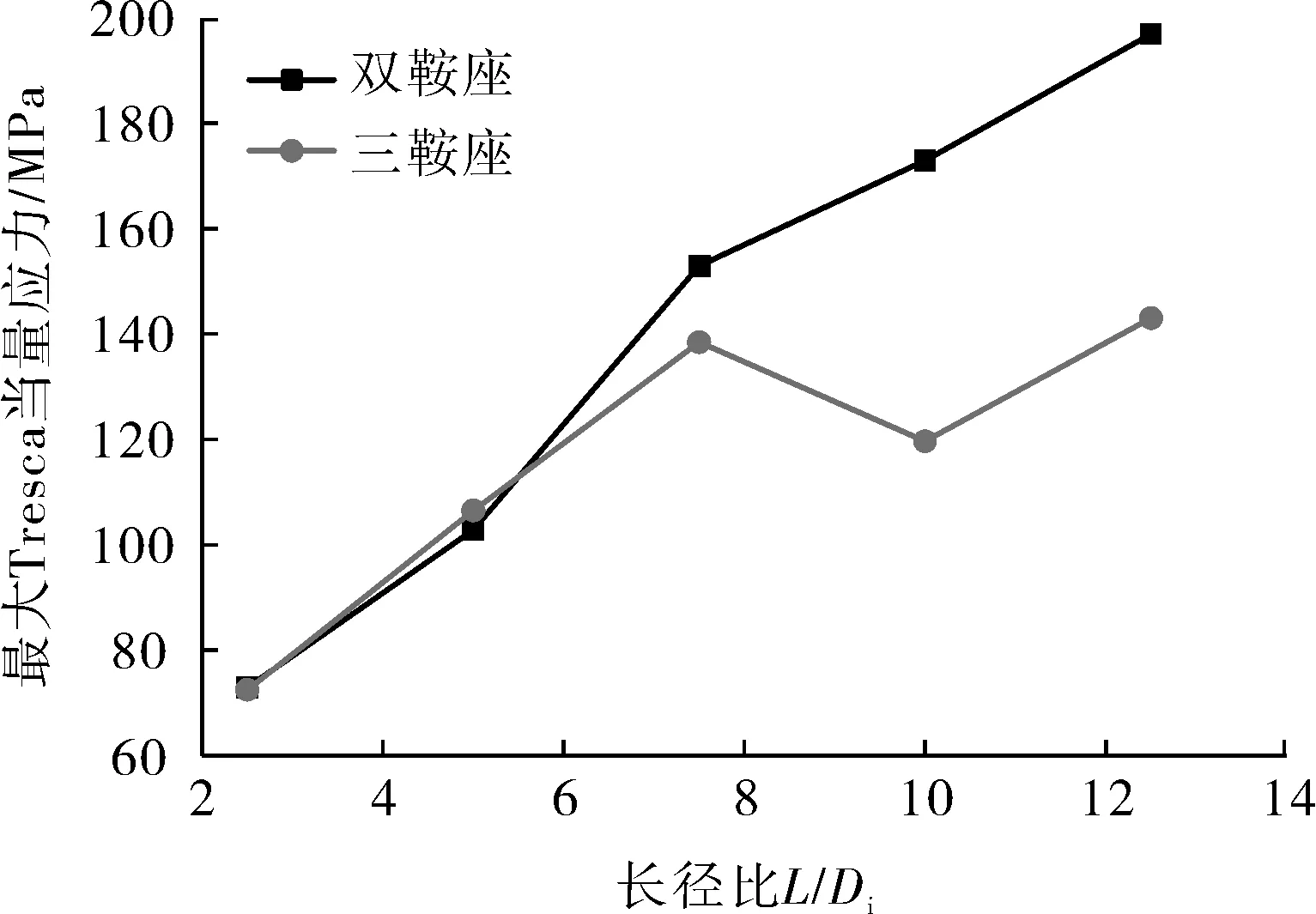

将满水工况下,加热器按照双鞍座、三鞍座布置,δ分别为5 mm、10 mm、15 mm这3种模拟分析条件下改变单一控制变量L/Di获得的相应高压加热器最大Tresca当量应力制成最大Tresca当量应力随长径比L/Di的变化曲线,见图4~图6。

图4 δ=5 mm时高压加热器最大Tresca当量应力分布

图5 δ=10 mm时高压加热器最大Tresca当量应力分布

图6 δ=15 mm时高压加热器最大Tresca当量应力分布

由图4~图6可知,对于双鞍座模型,各应力变化趋势基本一致,最大Tresca当量应力值均随着长径比L/Di的增加呈增大趋势。而对于三鞍座模型,当长径比L/Di小于8时,其最大Tresca当量应力与双鞍座变化规律一致,呈线性增加趋势;而当长径比L/Di大于8后,其最大Tresca当量应力值变化趋于平缓,没有显著变化。因此,当长径比L/Di大于8后,中间鞍座位置对壳体最大Tresca应力影响非常小。

4.2 一次局部薄膜应力

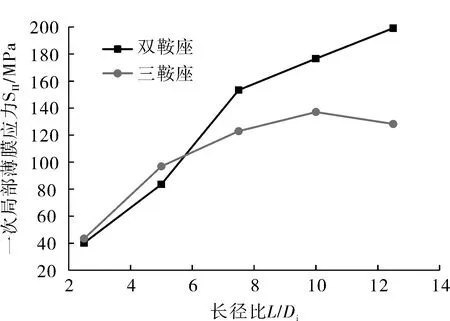

对高压加热器壳体最大Tresca当量应力沿壳体厚度进行线性化处理,得到满水工况下加热器按照双鞍座、三鞍座这2种布置,δ=5 mm、δ=10 mm、δ=15 mm模拟分析条件下一次局部薄膜应力SΠ,制作SΠ随长径比L/Di的变化曲线并进行对比,见图7~图9。

图7 δ=5 mm时高压加热器一次局部薄膜应力分布

图8 δ=10 mm时高压加热器一次局部薄膜应力分布

图9 δ=15 mm时高压加热器一次局部薄膜应力分布

由图7~图9可以看出,双鞍座与三鞍座模型的一次局部薄膜应力随着长径比L/Di的增大呈先增大随后平缓趋势,整体而言,三鞍座模型的一次局部薄膜应力低于双鞍座模型的。同时随着壳体壁厚的增加,双鞍座与三鞍座模型一次局部薄膜应力逐渐减小。不同厚度的双/三鞍座模型一次局部薄膜应力曲线交点对应的L/Di为5~6。

4.3 轴向压应力

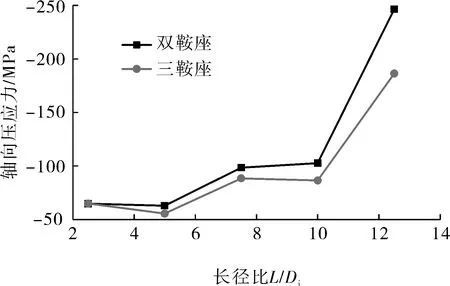

卧式容器中,容器屈曲失稳的主要因素来自筒体压应力。满水工况中,需要对高压加热器应力强度和筒体轴向压应力同时加以控制。在双鞍座高压加热器中,跨中截面轴向压应力会造成顶端失稳,是限制长径比的首要因素。对三鞍座高压加热器,中间鞍座截面没有来自其他方面的加强,且底部鞍座结构对顶端支撑作用不大,所以三鞍座高压加热器顶端轴向压应力同样是造成失稳的主要因素。

满水工况下加热器按照双鞍座、三鞍座这2种布置,δ=5 mm、δ=10 mm、δ=15 mm时最大轴向压应力分布见图10~图12。

图10 δ=5 mm时高压加热器轴向压应力分布

图11 δ=10 mm时高压加热器轴向压应力分布

由图10~图12可知,双/三鞍座模型轴向压应力变化趋势相同,且双鞍座模型轴向应力明显大于三鞍座模型的轴向应力。说明三鞍座设置能显著减小轴向应力,避免失稳。

图12 δ=15 mm时高压加热器轴向压应力分布

4.4 周向弯曲应力

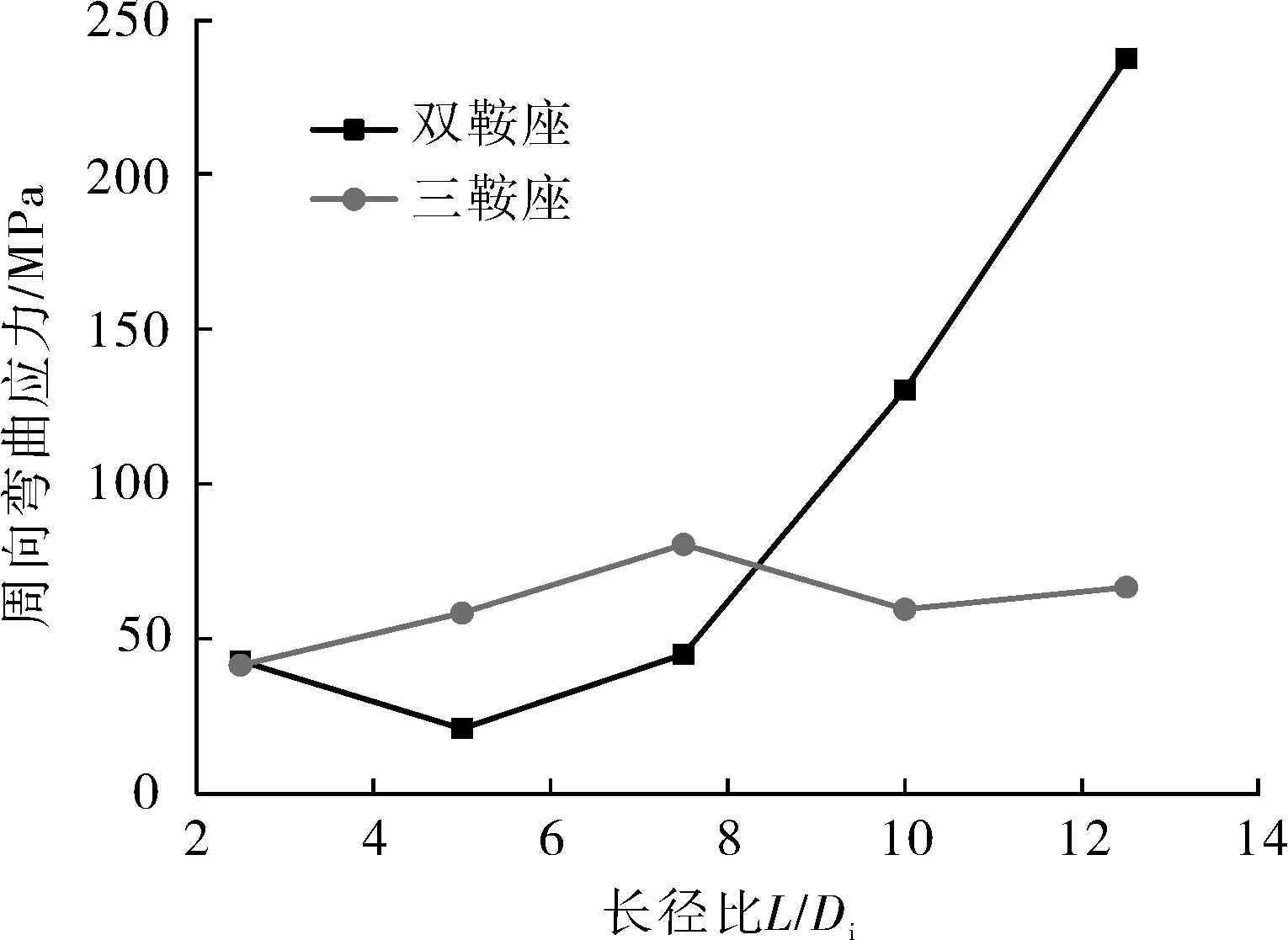

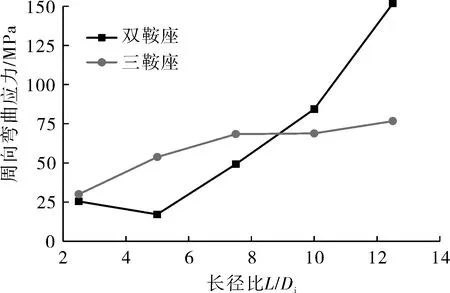

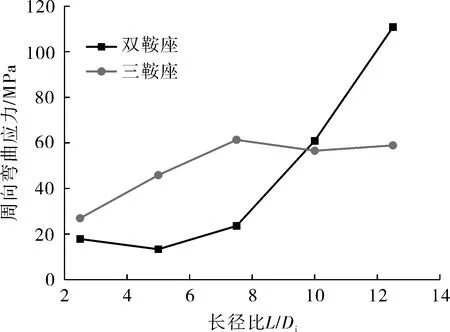

不同壳体厚度分析模型中壳体鞍座截面处的周向弯曲应力分布见图13~图15。双鞍座模型最大周向弯曲应力位于高压加热器鞍座边角处,三鞍座模型最大周向弯曲应力位于中间鞍座位置鞍座截面处。鞍座较大弯曲应力主要是由于鞍座与垫板约束了壳体径向自由变形而产生的周向弯曲应力,具有明显的二次应力特征。

图13 δ=5 mm时高压加热器周向弯曲应力分布

图14 δ=10 mm时高压加热器周向弯曲应力分布

由图13~图15可知,壳体厚度δ=5 mm时双、三鞍座高压加热器周向弯曲应力曲线交点对应的L/Di为8~9;壳体厚度δ=10 mm时,各应力曲线在L/Di=9相交;厚度δ=15 mm时,各应力曲线交点对应的L/Di为9~10。

图15 δ=15 mm时高压加热器周向弯曲应力分布

4.5 适宜长径比

分析图4~图15的应力分布曲线可以发现,同一坐标体系中的2条应力-长径比曲线呈现相似的总体变化规律,这2条曲线大都有1个交点。在这个交点位置,双鞍座与三鞍座高压加热器的应力相等。对交点处的应力进行强度校核,将符合应力强度评定要求的交点处的长径比定义为高压加热器壳体适宜长径比。

按照JB/T 4732—1995(2005年确认)《钢制压力容器——分析设计标准》[17]中的规定,最大Tresca当量应力小于3Sm,一次局部薄膜应力SΠ小于1.5Sm(Sm为许用应力)。按照JB/T 4731—2005《钢制卧式容器》[18]规定,轴向压应力和周向弯曲应力分别小于材料的许用压应力[σ]ac和1.5Sm。对图4~图15的最大Tresca当量应力、一次局部薄膜应力SΠ、轴向压应力和周向弯曲应力曲线的交点进行应力强度评定,得到双鞍座/三鞍座高压加热器在不同壳体厚度下的适宜长径比,见表1。

表1 双鞍座/三鞍座高压加热器适宜长径比

5 结语

以某火电厂百万兆瓦机组高压加热器为基本研究对象,在满水工况下基于鞍座配置和圆筒壳体壁厚建立简化模型,以长径比为单一控制变量,应用ANSYS参数化脚本语言APDL对简化模型建模,计算了不同长径比对应的圆筒壳体最大Tresca当量应力、一次局部薄膜应力、轴向压应力以及周向弯曲应力,研究了各类型应力随长径比的变化规律,并比较了不同类型应力随长径比的变化规律。当圆筒壳体厚度分别为5 mm、10 mm、15 mm时,建议设置三鞍座的适宜长径比分别为5.0~8.5、5.5~9.0和5.5~10.0。