重油催化裂化装置余热锅炉系统管道与炉体间机械密封改造

吴乙博

(中国石油天然气股份有限公司 广西石化分公司 生产一部,广西 钦州 535008)

中国石油天然气股份有限公司广西石化分公司重油催化裂化装置中有2台CO焚烧炉和2台余热锅炉[1]。装置开工正常运行后,自催化装置烟机来的565 ℃再生烟气以7 087 m3/min(标准状态下)的体积流量分2路进入CO焚烧炉,每台焚烧炉补燃50 m3/min燃料气,燃烧用风量为1 262 m3/min,出口烟气体积流量为4 753 m3/min(900 ℃)。进入余热锅炉的烟气依次经过余热锅炉水保护段、过热段、蒸发段和省煤段,温度降至240 ℃进入烟气脱硫装置[2]。为防止余热锅炉炉内烟气在管道与炉体开孔的缝隙间外漏,同时考虑管道的冷热伸缩量,在管道上安装了不锈钢材质的波纹管膨胀节[3]。2台余热锅炉运行5 a后,安装在与炉体有贯穿关系的管道上的部分波纹管膨胀节先后出现腐蚀开裂、密封失效的情况。2016-11,在公司装置大检修及余热锅炉系统烟气脱硝项目改造过程中,对2台余热锅炉上原有的波纹管膨胀节进行了改造,并于2017-01重新投产运行[4]。此次密封结构改造共对2台余热锅炉上3种规格(Ø219 mm、Ø273 mm、Ø325 mm)的80处波纹管膨胀节进行了更换,并随烟气脱硝项目新增35套新型机械密封填料函,安装在烟气脱硝催化剂床层支撑钢梁与炉璧密封处[5]。

1 余热锅炉管道与炉体间密封改造背景

广西石化分公司催化裂化装置中余热锅炉的主要热源是从再生器出来的高温烟气。高温烟气进入余热锅炉后,依次经过水保护段、2级过热段、4级蒸发段和2级省煤段,最后经烟气脱硫装置或烟囱排出[6]。余热锅炉上的大量管道与炉体存在贯穿关系,管道与炉体开孔间的缝隙即为需要密封的部位。安装密封部位波纹管膨胀节时,首先将膨胀节套装在管道上,再将其两端分别与炉体外壁和炉外管道外壁满焊连接,最后完成各管道的系统连接。安装完成后波纹管膨胀节的正常使用状态见图1。

图1 波纹管膨胀节正常使用状态

波纹管膨胀节一般都是整体件,壁厚较薄、补偿量小且易腐蚀破损。2台余热锅炉运行5 a后,波纹管膨胀节先后发生了腐蚀并逐渐形成裂纹或孔洞,导致烟气泄漏,污染周围环境[7]。

波纹管膨胀节是整体套装在管道上,如果整体更换,需停运余热锅炉,割断管道,待膨胀节更换完成后再恢复管道连接,这样会对装置正常生产造成很大影响,维修成本也非常高[8]。如果采用在线修复方式,波纹管上不规则的裂缝与孔洞很难修补完整,较薄的壁厚也使焊接难度大为增加。因此,亟需解决余热锅炉系统管道与炉体间的密封和补偿问题,并改善密封元件后续的维修条件。

2 波纹管膨胀节泄漏机理

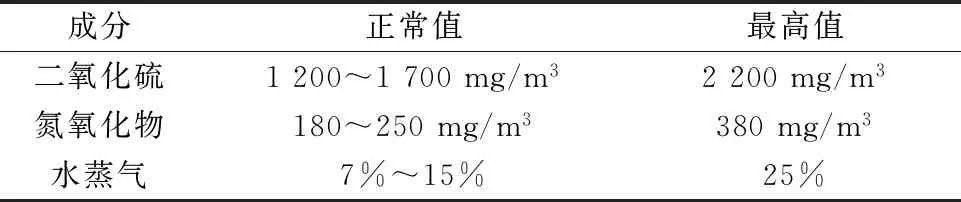

余热锅炉正常运行时,波纹管膨胀节内腔长期接触烟气,而烟气中含有二氧化硫、氮氧化物和水蒸气等成分,一定条件下会对膨胀节造成低温烟气腐蚀,运行过程中这些成分含量越高,腐蚀越明显[9]。余热锅炉烟气部分成分在线监测数据见表1[10]。

表1 余热锅炉烟气部分成分在线监测数据

波纹管膨胀节安装于余热锅炉炉体之外,工作温度一般不高。在余热锅炉高温段,膨胀节工作温度约250 ℃。而在余热锅炉最下层的低温段,膨胀节工作温度仅约120 ℃。在余热锅炉设计说明中明确指出,本地区余热锅炉系统的露点腐蚀温度约267 ℃[11]。因此,波纹管膨胀节内部发生露点腐蚀的几率非常大。加之2台余热锅炉自2010-10催化裂化装置首次开工投用后,基本是在满负荷工况下持续运行,随着运行时间的延长,很多波纹管膨胀节逐渐发生应力腐蚀穿孔、疲劳破损等情况[12]。

3 余热锅炉机械密封改造

3.1 新型机械密封填料函设计思路及结构

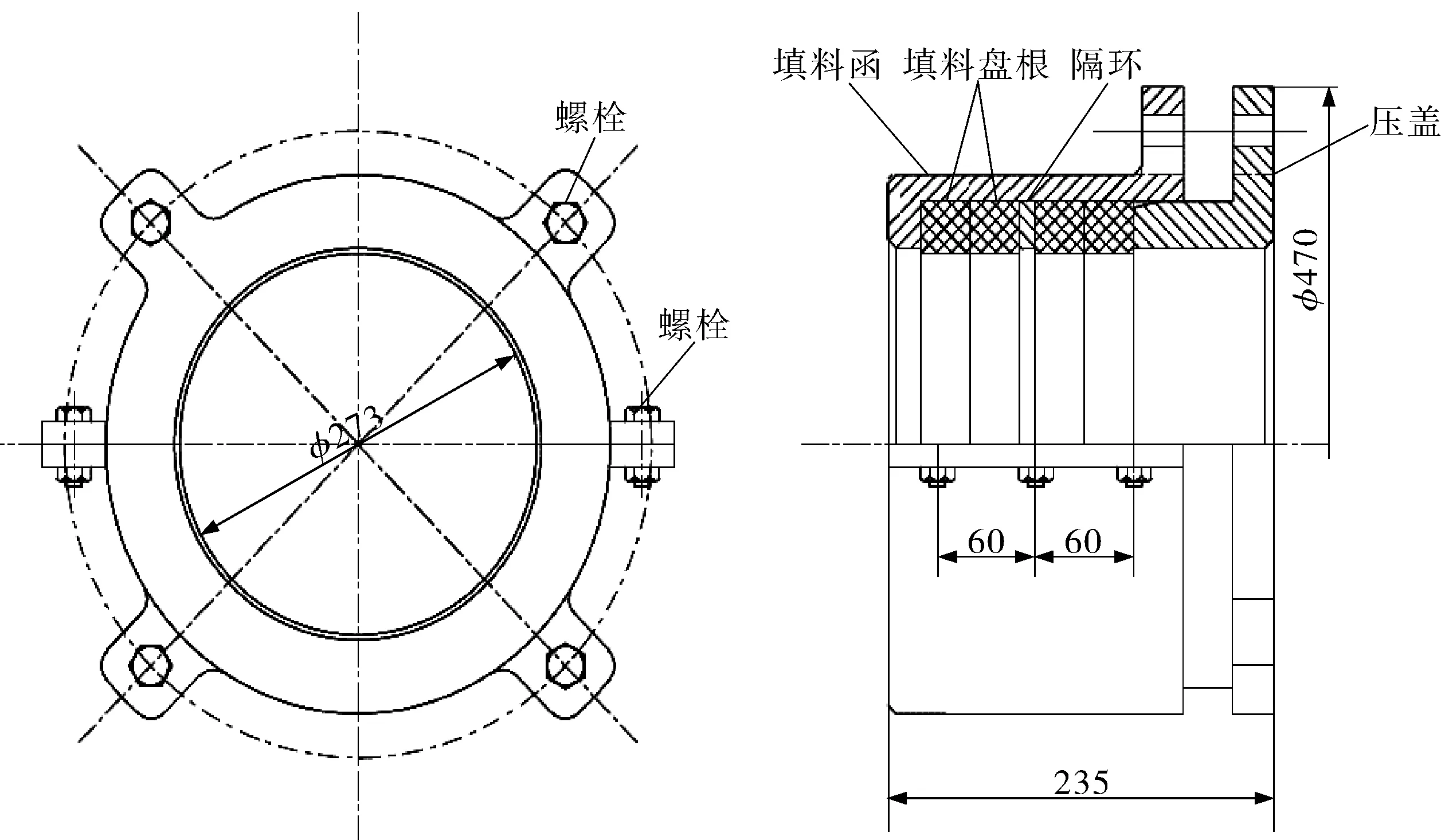

新型机械密封填料函设计思路为,在不改变余热锅炉系统管道的条件下,将机械密封填料函设计为分体组合式结构,组合部分用高强度螺栓串联连接,安装时填料函与炉体焊接,内部压填多道填料密封,再将压盖组对在管道上,最后用螺栓把压盖与填料函压紧。设计时预留合理的焊接安装位置和角度,方便进行现场安装施工和日后的维修更换[13]。新型机械密封填料函结构见图2,实物见图3。

图2 新型机械密封填料函结构

图3 新型机械密封填料函实物

3.2 新型机械密封填料函制造安装考虑因素

新型机械密封填料函组件及压盖的整体结构均为对半中分式,分为上半部分和下半部分,上、下半部分用高强度螺栓串联连接压紧。为了保证中分面的平整性,加工时将中分面在磨床上磨平。中间填料用填料盘根进行密封,并采用4道联装。为了保证填料的密封效果,压盖与填料的接触端面加工面为内切面,可以使填料更好地抱紧管道轴径。为了减轻整体质量,统一填料函的壁厚。在满足压紧力矩的情况下,将压盖与填料函的串联部分设计为单耳连接,使其比法兰连接更为轻便。

为了节约成本和便于施工,在满足工况使用条件的情况下,新型机械密封填料函的材料选用经调质处理的低碳钢Q235。考虑到密封介质为烟气,温度高且有腐蚀性,内部填料选用规格为30 mm×30 mm的石墨盘根。经试验,石墨盘根比普通芳纶盘根使用效果更理想。

考虑管道不规则性,为确定填料函内孔与管道外径的间隙,在测绘出炉璧处管道外径最大值之后,设定好填料函在管径上的实际密封长度,计算填料函内孔壁与管道外管壁角度为±5°时的填料函内孔与管道外径间隙值,以满足工况所需。考虑填料函安装位置后,应预留出合理的焊接位置,同时计算出适宜的填料函整体厚度尺寸,以保证填料函的安装。

填料函制造公差、压盖与填料函配合公差标准均为GB/T 1804—2000《一般公差 未注公差的线性和角度尺寸的公差》[14],填料函形位公差标准为GB/T 1184—1996《形状和位置公差 未注公差值》[15]。

3.3 新型机械密封填料函安装注意事项

新型机械密封填料函安装位置见图4。

图4 新型机械密封填料函安装图

新型机械密封填料函安装和使用时应注意以下几点:①在切除原波纹管膨胀节及安装新填料函过程中,炉内烟气会外漏至周围环境,作业人员须做好个人防护,且应有专人负责监护。②切除波纹管膨胀节时,应防止将管道割伤或损坏。膨胀节切除后,炉体外壁和管道外壁均需进行打磨处理,以满足后续施焊要求和盘根使用要求。③切割石墨盘根时要测量准确,各层盘根的切口应错位布置。④填料函安装完成后应及时对炉体外壁进行防腐保护。⑤填料函壁厚较大,低温烟气腐蚀不易对填料函造成大的损伤。当填料函密封效果变差时,仅需将压盖再压紧或打开压盖后更换内部盘根即可。

4 结语

余热锅炉管道与炉体间新型机械密封填料函采用设计合理的分体组合结构,材料易得,既便于制造、安装和维护,还可随时进行在线操作。填料函式的密封形式又使其具有良好的密封和补偿效果,密封发生故障和失效后的维修成本及操作难度大为降低。2017年催化裂化装置重新投产运行,新型机械密封填料函使余热锅炉上所有炉体与管道间的环形贯穿间隙均得到了良好密封和补偿,解决了余热锅炉烟气泄漏问题,实现了重油催化裂化装置的长周期安全平稳运行[16]。新型机械密封填料函投运至今运行良好,未出现泄漏现象。

新型机械密封填料函除了可以在余热锅炉上安装使用外,对于类似的工况场所,均可在设备与管道之间建立可靠的密封和补偿关系,具有较高的实用价值和推广价值。