石油化工管式加热炉经济排烟温度探讨

张绍良,孙文山,魏学军

(1.中海油 惠州石化有限公司,广东 惠州 516086;2.中石油 华东设计院有限公司,北京 100029)

管式加热炉是石油化工生产装置中的主要设备之一,能耗较大[1]。在延迟焦化装置的能耗组成中,加热炉燃料能耗约占70%[2]。连续重整装置中加热炉能耗一般约占装置能耗的80%[3-9],部分装置中加热炉能耗甚至超过90%[10]。随着国家对节能环保要求的提高,各大石油化工企业对加热炉的热效率及排烟温度也提出了更高的要求,推出了多种提高加热炉热效率的方案及方法。例如当燃料中H2S的质量浓度能控制在20 mg/m3以内时,可以通过设置烟气余热回收系统加燃烧空气的方法将加热炉计算热效率提高到93%以上[11]。中石化洛阳石化工程公司郑战利等[12]研制出1种新型组合式的热管空气预热器,中石化洛阳石化工程公司王德瑞等[13-14]研制出1种新型复式空气预热器及1种新型扰流子空气预热器,江阴市石油化工设备有限公司葛京鹏等[15]发明了1种工业炉烟气低温热量利用方法,这些方法都大幅提高了加热炉的热效率,因此有些学者认为加热炉热效率越高越好,排烟温度越低越好。针对这种观点,笔者提出了经济排烟温度的概念,并通过计算对比来确定较为经济的加热炉热效率。

1 经济排烟温度概念

当余热回收系统方案,包括余热回收系统采取的结构形式、材料及衬里结构等确定后,在结构设计合理、施工质量良好且工艺操作稳定的情况下,节能效果主要取决于余热回收芯体的换热面积,即空气预热器的换热面积。降低排烟温度可减少排烟热损失,节省燃料消耗,从而提高加热炉热效率,节约能源。但同时需增大芯体换热面积,使余热回收系统投资增加。为了获得最佳的经济效益,所选取的排烟温度应满足余热回收系统年节省燃料费用与余热回收系统运营期内总投入的年分摊费用之差为最大值的要求,该最大值所对应的排烟温度称为经济排烟温度。管式加热炉的排烟温度应按经济排烟温度的计算方法来确定。

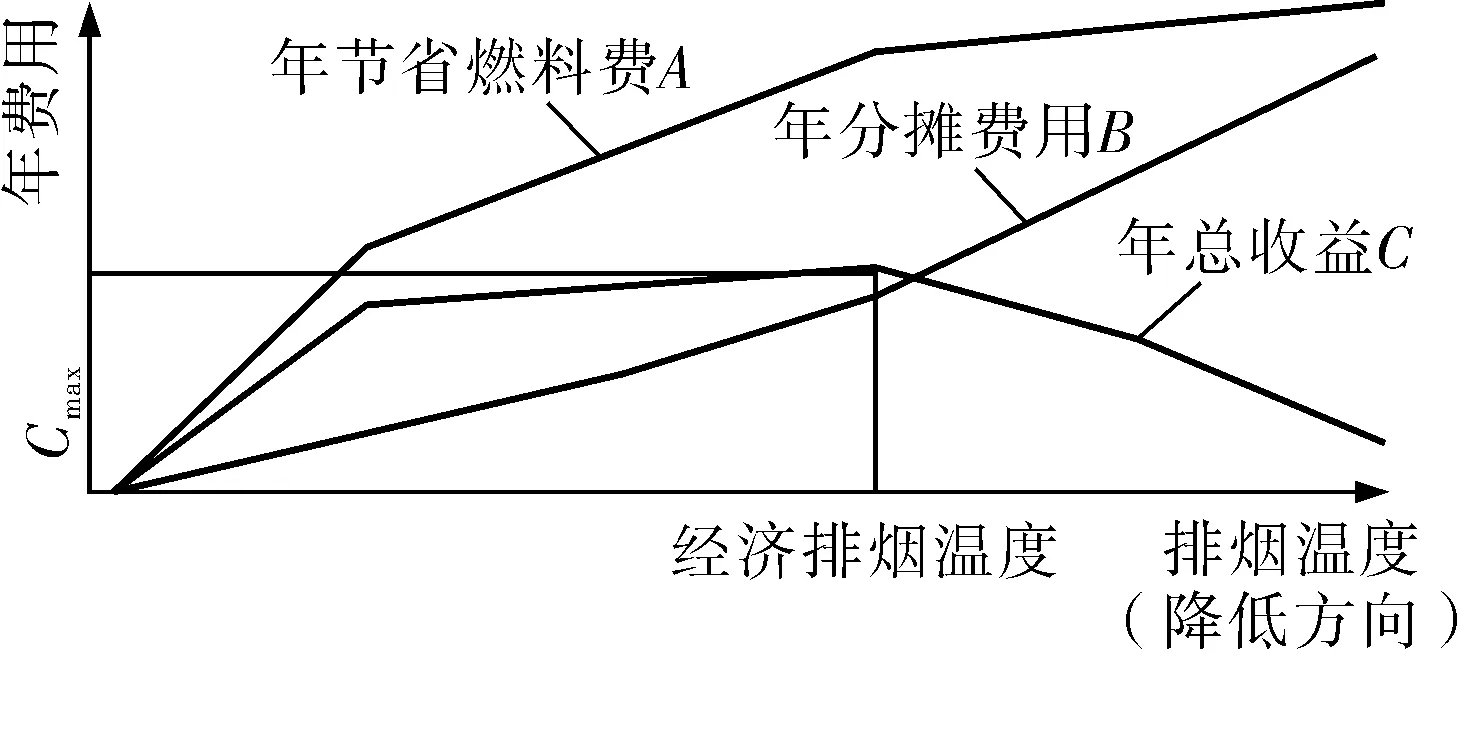

管式加热炉排烟温度与年费用的关系曲线见图1。

图1 管式加热炉排烟温度与年费用关系曲线

余热回收系统运营期内总投入费用为余热回收系统的投资费用与运营期内的维护费用之和,余热回收系统的年节省燃料费用A与余热回收系统运营期内总投入的年分摊费用B的差值即为管式加热炉的年总收益C。A和B均随排烟温度的降低而增大,但两者增大的斜率不同。随着排烟温度的降低,A的增大由越来越大变为越来越小,即斜率由大变小;而B的增大则由越来越小变为越来越大,即斜率由小变大。C在某排烟温度时达到最大值Cmax,该值所对应的排烟温度即为经济排烟温度。

2 经济排烟温度计算参数

2.1 余热回收系统年节省燃料费用A

余热回收系统的年节省燃料费用A是指增加余热回收系统后,加热炉所节省的燃料费用。文中将增加余热回收系统后几种热效率下的燃料消耗量,与不设置余热回收系统的燃料消耗量进行比较,计算出不同热效率对应不同排烟温度下节省的燃料费用,作为不同工况下余热回收系统的年节省燃料费用。

2.2 余热回收系统运营期内总投入的年分摊费用B

余热回收系统运营期内总投入的年分摊费用B=余热回收系统投资费用×年分摊率+年运行维护费用。其中余热回收系统投资费用指设置余热回收系统所需的各项投资之和,包括各项设备购置费、安装工程费和建筑工程费等。年运行维护费用指在回收系统运行期限内,每年所需要的运行及维护费用的总和,包括设备管理费、运行费、维修维护费和人工费用等。

年分摊率是指余热回收系统投资费用在其投资偿还年限内,每年平均费用占整个投资的百分数[16]。根据项目建设费用来源的不同,可以将年分摊率分为以下3种情况。

(1)当工程项目有财政拨款,投产后企业向国家上交利润时,其年分摊率N1计算公式为:

(1)

式中,P为余热回收系统的年运行维护费用率,取P=11%;m为投资偿还年限,一般取m=5~10 a。

(2)当工程项目采用贷款,投产后企业按单利偿还时,年分摊率N2计算公式为:

(2)

式中,n为贷款利率,取为6%~10%;m一般取5~10 a。

(3)当工程项目采用贷款,投产后企业按复利偿还时,年分摊率N3计算公式为[17]:

(3)

式(1)~式(3)的计算方法在国内都有应用。公式中的偿还年限和贷款利率,应按具体工程的实际情况确定,在无资料提供具体数据时,可以参考上述推荐值。

3 经济排烟温度计算实例

3.1 设备简介

以实际设计的1台管式加热炉作为案例计算经济排烟温度。该加热炉为芳烃联合装置中的抽余液塔底重沸炉,设计热负荷84.84 MW,炉型为单对流-双辐射型圆筒炉,燃烧方式为底烧型。余热回收系统采用热烟气经空气预热器直接预热空气的方式,预热后的热空气进加热炉燃烧,预热后的冷烟气经烟囱排放至大气。空气预热器采用组合式板式空气预热器,高温段采用304ss材质,低温段采用耐腐蚀的铸铁材质。

3.2 余热回收系统年节省燃料费用A

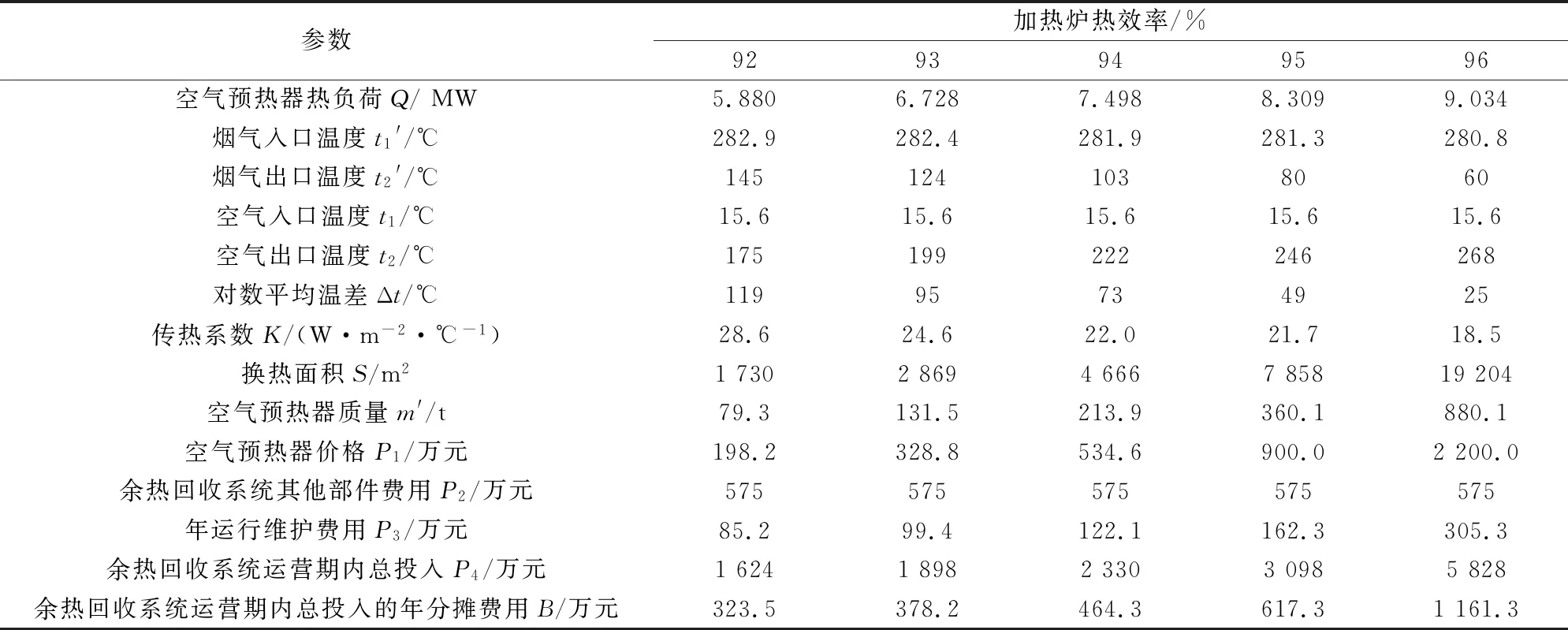

设定增加空气预热器的管式加热炉的热效率分别为92%、93%、94%、95%、96%,其对应排烟温度分别为145 ℃、124 ℃、103 ℃、80 ℃、60 ℃。无空气预热器时管式加热炉热效率为84.8%,对应排烟温度为289.5 ℃。本设计中燃料气采用天然气,其分子量为17.3、热值为36 843.2 kJ/m3。按运行年限10 a、运行时间8 400 h/a、天然气价格3 500元/t计算不同加热炉热效率下余热回收系统的年节省燃料费用A,结果见表1。

从表1可以看出,余热回收系统年节省燃料费用A随着排烟温度的降低逐渐增大。

表1 不同加热炉热效率下余热回收系统年节省燃料费用A计算结果

3.3 余热回收系统运营期内总投入的年分摊费用B

首先根据热平衡法计算出空气预热器的热负荷,根据空气预热器的热负荷及空气预热器进、出口的排烟温度计算出对数平均温差,计算得出空气预热器的换热面积,由此询价得出空气预热器的价格。余热回收系统运营期内总投入=余热回收系统投资费用(空气预热器价格+余热回收系统其他部件费用)×年分摊率×运营期年限Y+年运行维护费用×运营期年限Y。采用目前经常采用的式(2)计算年分摊率,并假定投资偿还年限与余热回收系统使用年限相同。

根据空气预热器的换热面积,通过已制造的热效率为93%的空气预热器的质量,根据换热面积之比乘以已知空气预热器的质量,折算得出不同热效率下空气预热器的质量。余热回收系统其他部件费用则根据已经设计完成的热效率为93%的加热炉的实际价格确定。假定m=10 a、n=10%、Y=10 a,年运行维护费用为余热回收系统投资费用的11%,按式(4)~式(9)计算得出不同加热炉热效率下余热回收运营期内总投入的年分摊费用B,结果见表2。

(4)

(5)

P1=2.5m′

(6)

P3=0.11(P1+P2)

(7)

P4=P1+P2+YP3

(8)

(9)

式(4)~式(9)中,Δt为对数平均温差,t1为空气入口温度,t2为空气出口温度,t1′为烟气入口温度,t2′为烟气出口温度,℃;S为换热面积,m2;Q为空气预热器热负荷,MW;K为传热系数,W/(m2·℃);P1为空气预热器价格,P2为余热回收系统其他部件费用,P3为年运行维护费用,P4为余热回收系统运营期内总投入,万元。

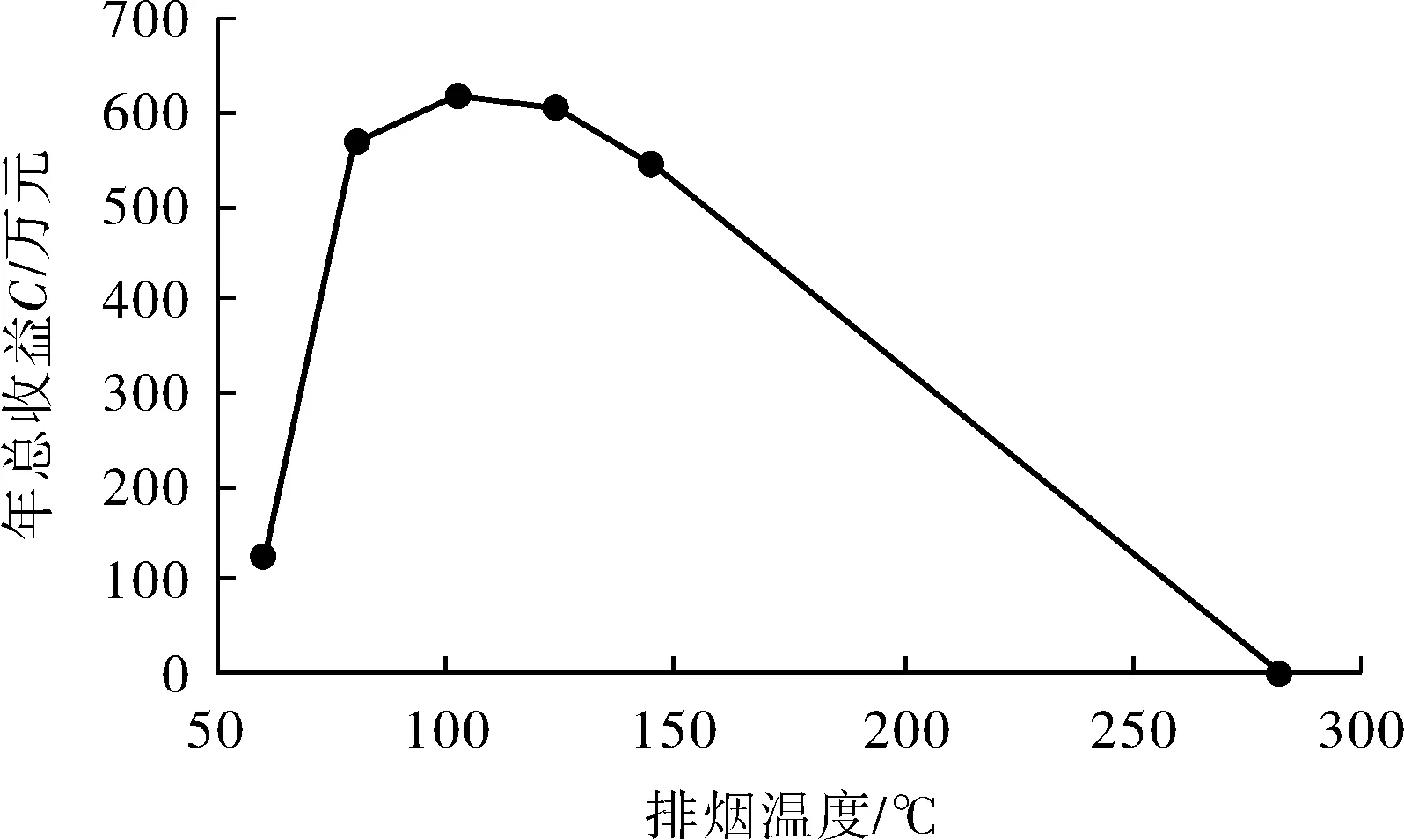

3.4 管式加热炉年总收益C

由余热回收系统年节省燃料费用A和余热回收系统运营期内总投入的年分摊费用B的差值,得到加热炉热效率为92%、93%、94%、95%以及96%时管式加热炉的年总收益C分别为546.5万元、603.8万元、620.7万元、574.7万元和126.7万元。

表2 不同加热炉热效率下余热回收系统运营期内总投入的年分摊费用B计算结果

管式加热炉年总收益C与排烟温度关系曲线见图2。从图2可以看出,排烟温度约为103 ℃时管式加热炉年总收益C有最大值,所以可得出本项目设计方案下的经济排烟温度约为103 ℃,此时加热炉的热效率为94%。

图2 管式加热炉年总收益与排烟温度关系曲线

4 经济排烟温度影响因素

4.1 燃料价格

余热回收系统的年节省燃料费用A受燃料价格的影响较大,文中计算对比过程中采用的天然气价格是目前的市场价格。天然气价格的波动会对计算结果造成影响,天然气价格越高,排烟温度越低,余热回收系统的年节省燃料费用越多,所以应根据运行周期内的天然气均价来核算余热回收系统的年实际节省燃料费用。

4.2 余热回收系统工艺参数

进入空气预热器的烟气温度、烟气量等对经济排烟温度也有重要影响。烟气温度越高,烟气量越大,一次性投入越大;烟气温度越低,烟气量越小,一次性投入越小。随着烟气温度、烟气量的变动计算所得的经济排烟温度会有所不同。

4.3 余热回收系统设计方案

空气预热器形式、结构、材质等的不同对余热回收系统投资费用影响较大,空气预热器结构形式越复杂,材质等级越高,投资费用就越大。计算的经济排烟温度不同,其对应的加热炉年总收益C也不同。因此也可通过比较年总收益C来优选余热回收系统设计方案。

4.4 烟气露点温度

为了防止露点腐蚀,要求空气预热器尾部传热管表面温度不低于烟气露点温度。为确保不发生露点腐蚀,有些企业要求空气预热器尾部传热管表面温度不低于烟气露点温度再加上20 ℃。从经济排烟温度的概念看,需要把因露点腐蚀引起的维修成本纳入到余热回收系统运营期内总投入的年分摊费用B中。

4.5 其它因素

银行贷款利率、项目建设资金的来源及模式对年分摊总费用也有较大影响,银行利率越高,年分摊总费用就越大。不同年分摊率计算方式对年分摊总费用的影响依次为N1>N2>N3。

5 结语

文中首次提出了用于管式加热炉余热回收系统设计的经济排烟温度概念,并对经济排烟温度进行了实例演算,得出了该管式加热炉的经济排烟温度。经济排烟温度并不是一个确定的温度,其在不同的项目中可能有不同的数值。经济排烟温度受燃料价格、余热回收系统工艺参数及设计方案、烟气露点温度、贷款利率以及建设模式等因素的影响,这些影响因素确定之后,便可计算出经济排烟温度。在今后的设计过程中,可采用数学上逐步逼近法的原理,精确计算出每个项目的经济排烟温度,以提高加热炉性价比,同时优选余热回收系统的设计方案。