浮式生产储油卸油装置上液化石油气储罐支承结构强度校核

谢腾腾,冯玉洁,邢 玲,何文涛,文晓龙,刘学虎,孙冬来

(上海蓝滨石化设备有限责任公司,上海 201518)

浮式生产储油卸油装置(FPSO)是集石油开采、处理、储存及运输为一体的大型综合性海上石油生产基地。与其他形式石油生产平台相比,FPSO具有抗风浪能力强、适应水深范围广、储卸油能力大、可转移及可重复使用的优点,适用于远离海岸的深海、浅海海域及边际油田的开发,已成为海上油气田开发的主流生产方式。在海洋石油开发过程中,原油处理所产生的石油气通常被燃烧掉,不仅浪费能源,而且对环境造成危害。因此,含有液化石油气(LPG)生产处理装置的新型浮式石油及液化石油气开采储卸装置应运而生[1-9]。

LPG储罐是LPG生产处理过程中的重要设备之一。不同于陆地上的储罐,FPSO上的储罐除了承受压力、风载荷、自重、介质质量及外部件的作用力外,还需要考虑船体的运动及内部液体晃荡产生的载荷,其设计计算过程要复杂得多。目前的海上压力容器设计方法仅适合于小型储罐,没有专门的海上浮式LPG储罐的设计标准、方法和程序[1]。LPG储罐质量很大(单台净质量约220 t,操作质量约635 t),FPSO的横摇、纵摇和晃荡会对储罐的支承结构造成很大冲击,因此储罐支承结构的设计及强度校核成为LPG储罐设计的难点之一。

笔者结合ASME BPVC Ⅷ.1—2017《Rules for Construction of Pressure Vessels》[10]、ASME BPVC Ⅱ Part D—2017《Properties(Metric)》[11]与中国船级社规范《液舱晃荡载荷及构件尺寸评估指南》[12]、《散装运输液化气体船舶构造与设备规范》[13](简称IGC规则)中C型独立液货舱的设计方法,以某项目中FPSO上的LPG储罐为例,对直接计算LPG储罐支承结构强度的流程及关键点进行阐述。

1 LPG储罐设计参数

某项目中FPSO上的700 m3LPG储罐结构为单圆筒形式,两端为球形封头(图1)。LPG储罐操作质量为635 004 kg。考虑到下部模块平台结构承载能力的限制,采用三鞍座支撑形式,以减少作用在平台梁上的集中载荷。储罐与鞍座采用焊接连接。

图1 LPG储罐结构简图

鞍座下部设置垫墩,鞍座与垫墩螺栓连接。中间鞍座为固定鞍座,两边鞍座为滑动鞍座,滑动鞍座上的螺栓孔为可释放轴向位移的长圆孔[14-16],垫墩与下部模块结构梁焊接连接。

LPG储罐设计压力1.76 MPa,设计温度65 ℃,操作压力0.61~1.1 MPa,操作温度40 ℃,腐蚀裕量3 mm,焊接接头系数1.0,介质LPG密度526 kg/m3。储罐筒体、封头用主体材料为SA-537M Class 1,支承结构材料为SA-36M,各材料力学性能见表1。

表1 LPG储罐主体及支承结构材料力学性能

SA-537M Class 1的许用应力取ASME规范和IGC规则中要求的较苛刻者,即138 MPa[11-13]。SA-36M的许用应力按IGC规则取220 MPa[13]。

储罐所处环境风速为65.7 m/s。本次分析中坐标原点位于储罐本体的几何中心处,x方向为船体的纵向,以船尾向船首方向为正;y方向为船体的横向,以船纵中线向左舷为正;z轴为船体的垂向,以基线向上为正。x、y、z方向上船体的运动加速度分别为ax=2.75 m/s2、ay=3.608 m/s2、az=-17.468 m/s2,船体最大横摇角14.97°,船体最大纵摇角7.95°,爆炸载荷18 kPa。

2 LPG储罐计算模型

结合ASME BPVC Ⅷ.1—2017和IGC规则进行LPG储罐的整体设计,按照ASCE7—2016《Minimum Design Loads for Buildings and Other Structures》[17]计算风载荷。储罐的筒体、封头强度,接管开孔补强等按照ASME BPVC VIII.1—2017要求,采用PV Elite软件进行计算,文中不再赘述。需要注意的是,LPG储罐设计中的计算内压除了设计压力、液柱静压力外,还应包含液体动压力和晃荡载荷[12-13]。采用ANSYS有限元软件,按照IGC规则核算支承结构的强度,风载荷则通过PV Elite计算提取后进行施加。

2.1 几何模型

按照IGC规则第2篇附录2中5.3节的规定[13],根据LPG储罐及鞍座结构图样建立LPG储罐几何模型,见图2。

利用ANSYS中的Mechanical模块进行LPG储罐的计算分析。采用壳单元进行储罐模型的网格划分,单元尺寸为100 mm,对垫板与筒体的连接处进行网格细化。最终模型共划分为69 645个单元。

2.2 计算工况

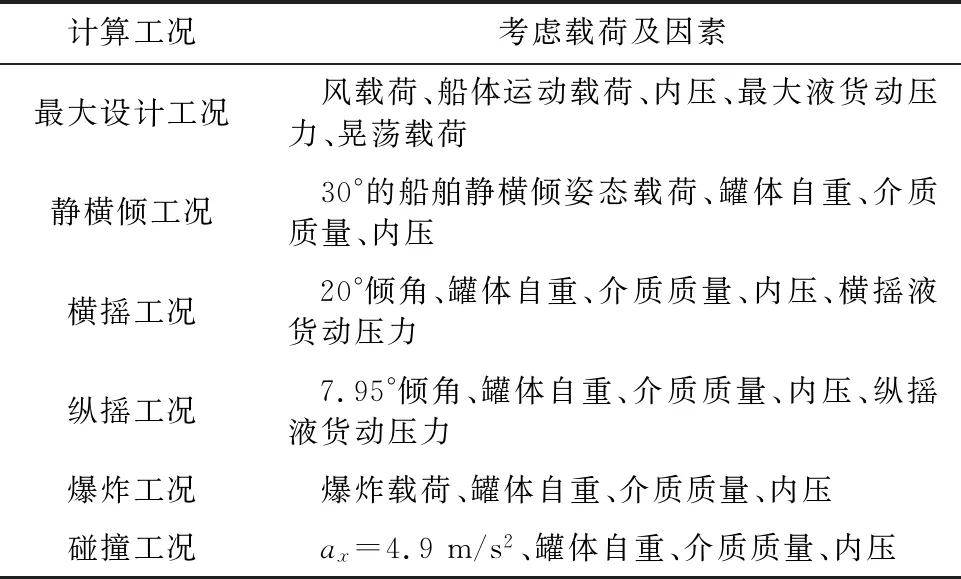

LPG储罐有限元计算时需考虑的工况见表2。

图2 LPG储罐几何模型

爆炸工况和碰撞工况属于偶然工况,计算内压取最小操作压力,计算内压应当包含液柱静压力0.031 MPa。液货动压力根据IGC规则计算求得[13],横摇液货动压力为0.054 MPa,纵摇液货动压力为0.074 MPa。晃荡载荷根据《液舱晃荡载荷及构件尺寸评估指南》[12]求得,为0.057 MPa。

表2 LPG储罐有限元计算工况[13]

2.3 边界条件

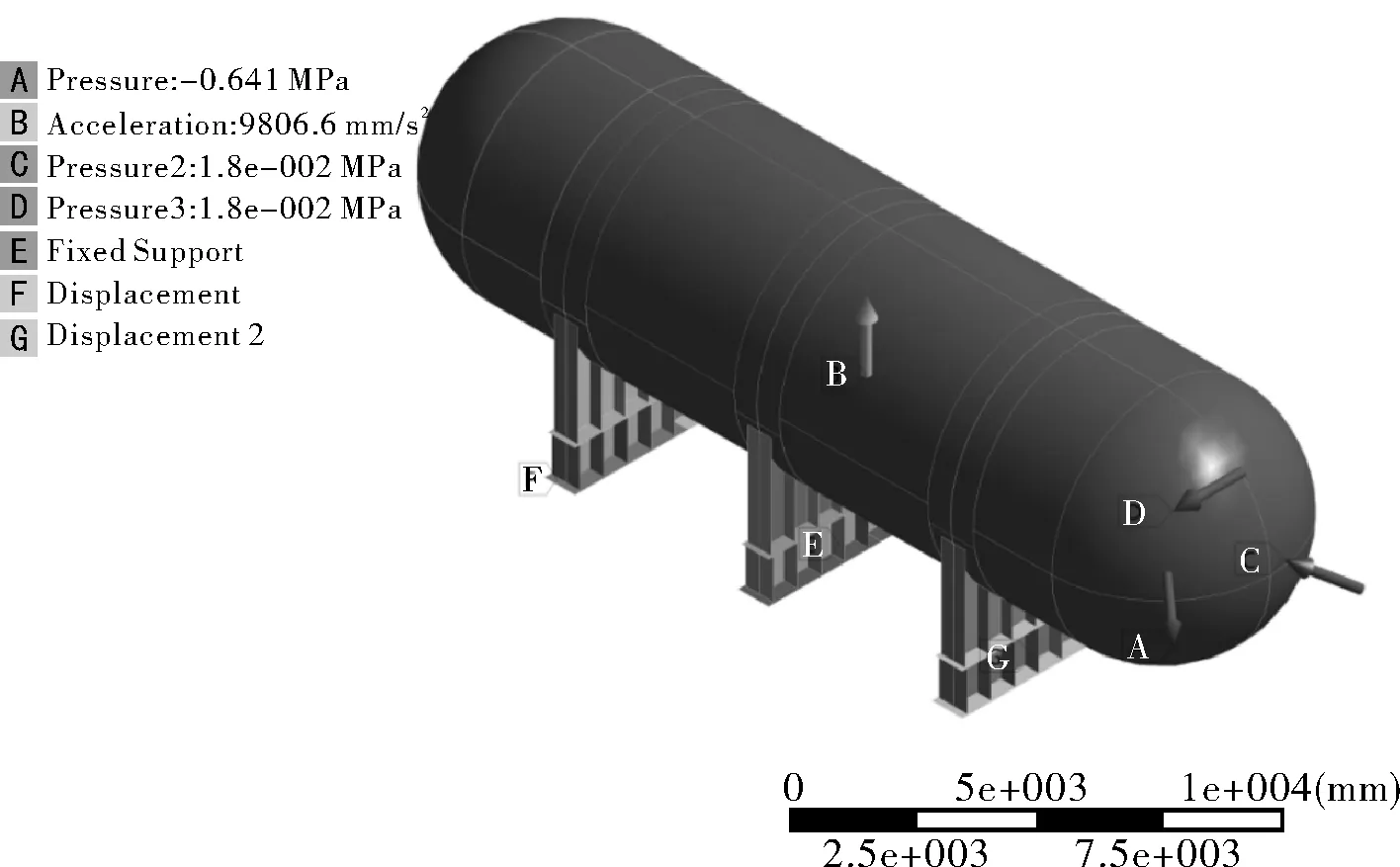

内压和风载荷以Pressure的方式施加,内压施加到罐体内壁,风压施加到罐体外壁。船体运动载荷以Acceleration方式施加,船体倾斜通过分解重力加速度的方式模拟。LPG储罐内件、介质及外部附件的质量通过修改罐体材料密度模拟,模型质量与图样质量一致。支承2底部设置为固定约束,支承1和支承3底部约束y向和z向位移。不同工况下的载荷施加与边界条件设置见图3~图8。

图3 最大设计工况下LGP储罐载荷施加与边界条件设置

图4 静横倾工况下LGP储罐载荷施加与边界条件设置

图5 横摇工况下LGP储罐载荷施加与边界条件设置

图6 纵摇工况下LGP储罐载荷施加与边界条件设置

图7 爆炸工况下LGP储罐载荷施加与边界条件设置

图8 碰撞工况下LGP储罐载荷施加与边界条件设置

3 LPG储罐强度校核

3.1 罐体及支承结构

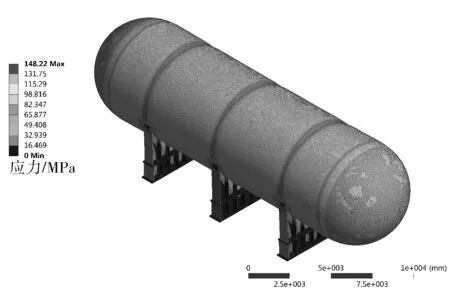

有限元计算得到的不同工况下LPG储罐应力分布云图见图9~图14。

图9 最大设计工况下LPG储罐应力分布云图

图10 静横倾工况下LPG储罐应力分布云图

图11 横摇工况下LPG储罐应力分布云图

根据计算结果,按IGC规则附录2的表5.6.2[13]对储罐本体、内加强圈、支承结构进行强度校核,结果见表3。表3中筒体封头薄膜应力加弯曲应力校核标准为不大于1.5倍的材料许用应力,即207 MPa;内加强圈薄膜应力加弯曲应力校核标准为不大于0.5Rm和0.85ReL中的较小值,即241.5 MPa;支承结构最大等效应力校核标准为不大于材料许用应力,即220 MPa。

图12 纵摇工况下LPG储罐应力分布云图

图13 爆炸工况下LPG储罐应力分布云图

图14 碰撞工况下LPG储罐应力分布云图

3.2 垫墩与底部结构间焊缝

LPG储罐垫墩与底部结构之间的焊缝焊脚高度为20 mm,该焊缝应能承受各工况下最苛刻的剪切应力和弯曲应力。焊缝材料许用拉应力[σ]按ASME规范取114 MPa[10-11],剪切许用应力[τ]根据文献[10]取0.49倍的许用拉应力,即[τ]=55.86 MPa。

表3 不同工况下LPG储罐强度校核结果

提取底部结构约束处的支撑反力,计算得到了不同工况下LPG储罐垫墩与底部结构间焊缝的剪切应力和弯曲应力,分别见表4和表5。表4、表5中Fx、Fy为x和y方向的支撑反力,τx、τy为x和y方向的剪切应力,τxy为最大剪切应力,Mx、My为绕x轴和y轴的弯矩,σx、σy为x和y方向的正应力,σ为最大正应力。

表4 不同工况下LPG储罐垫墩与底部结构间焊缝剪切应力计算结果

表5 不同工况下LPG储罐垫墩与底部结构间焊缝弯曲应力计算结果

(1)剪切应力校核 垫板尺寸为6 700 mm×900 mm,周边满焊情况下焊缝长度为15 200 mm,假定焊缝长度不小于周边满焊的一半,为7 600 mm,则τx=Fx/(0.7×20×7 600)、τy=Fy/(0.7×20×7 600)。由表4可知,最大剪切应力工况为碰撞工况,其τxy=29.42 MPa<[τ]。

(2)弯曲应力校核 将焊缝截面简化为矩形环,可以求得焊缝截面的抗弯模量Wx=295 661 748.1 mm3、Wy=88 465 273.6 mm3,进而求得σx=Mx/Wx、σy=My/Wy。由表5可知,最大弯曲应力工况为碰撞工况,其σ= 51.8 MPa<[σ]。

取最苛刻工况进行焊脚高度核算可以得出,焊脚高度20 mm能够满足强度要求。

4 结语

FPSO上LPG储罐的支承结构强度校核是LPG储罐设计的难点之一,目前国内外船级社均无针对此结构的设计标准。文中结合ASME压力容器建造规范与IGC规则中的C型独立液货舱设计方法,针对LPG储罐的支承结构建立有限元模型,综合考虑罐体内部压力、风载荷、船体运动载荷、船体倾角、爆炸载荷及碰撞载荷对支承结构的影响,分6种工况进行储罐应力计算。根据计算结果,对支承结构处罐体、加强环,支承结构自身,垫墩与底部结构之间的角焊缝分别进行强度校核,可为工程中FPSO上LPG储罐的设计提供参考。