化学纤维行业可持续发展的驱动力

M. Reichwein

欧瑞康管理公司 欧瑞康化学纤维部(瑞士)

可持续发展需要新的循环利用和自动化技术。在现代化、数字化和自动化的化学纤维生产体系中,化学纤维的可持续生产在人工智能的帮助下得以实现。

可持续发展逐渐成为社会关注的焦点,“未来星期五”运动使许多国家的国民产生一种新的环保意识。同时,有关塑料和食物链中的微塑料对海洋产生严重污染的新闻也越来越令人担忧。消费者对可持续制造业的期望值不断提高。未来几年中,纺织行业越来越多的知名品牌将采用100%可回收或有机回收的材料制造服装。

可持续发展对纺织行业产业链而言是一个挑战,需要彻底的反思并提出新思路。可持续生产不仅包括回收材料的生产过程,还需合理利用新技术和数字化资源,提高生产效率,避免资源浪费。

英国布里斯托Eunomia研究与咨询新技术和数字化资源公司公布的一项研究显示,2016年海洋中超过80%的塑料废料来自各大洲。这些废料主要为散落在海滩和海底的饮料瓶和塑料包装。如今,备受关注的微塑料占海洋塑料废料总量的7.7%,而纺织品仅占海洋塑料废料的1.5%。

1 循环利用废料的解决方案

当前,急需一种让全社会不再向外部环境排放塑料废品的技术。德国欧瑞康公司的子公司BB工程有限公司开发的紧密纺丝系统,可采用合适的纺丝工艺将瓶片直接加工为纺织纱线。基于此,使用良好的瓶片材料能够实现具有高转化率的高效纺丝加工过程。该系统提供了一个独立的解决方案,配备有必要的切片干燥装置、脱气挤出机和过滤装置,且能自主运行。

针对在初始阶段无法保证瓶片质量的问题,解决思路是首先将瓶片制成聚对苯二甲酸乙二醇酯(PET)颗粒,然后使用标准纺丝体系进行纺丝。在这一回收过程中,PET材料继续被熔融。尽管所有的技术方案都能通过使用真空来避免熔体黏度下降,但却无法完全排除其对熔体质量的影响。

化学品的回收是当前最受关注的PET废料回收工艺流程之一。在该流程中,塑料瓶片和纺织纱线等聚酯废料能够通过糖酵解转化为其低聚物的混合物。随后,通过过滤及其他步骤精制对苯二甲酸乙二醇酯,直到其完全纯化。在下游的缩聚过程中,可以将所得对苯二甲酸乙二醇酯再次加工为PET,或在相应的阶段,将其添加至现有系统的主要工序中,在此过程中转化为聚酯。

目前,欧瑞康化学纤维部已安装有缩聚系统,其PET日产量超过900 t。高效、高质量的PET循环利用理念和系统进一步提升了现有技术。

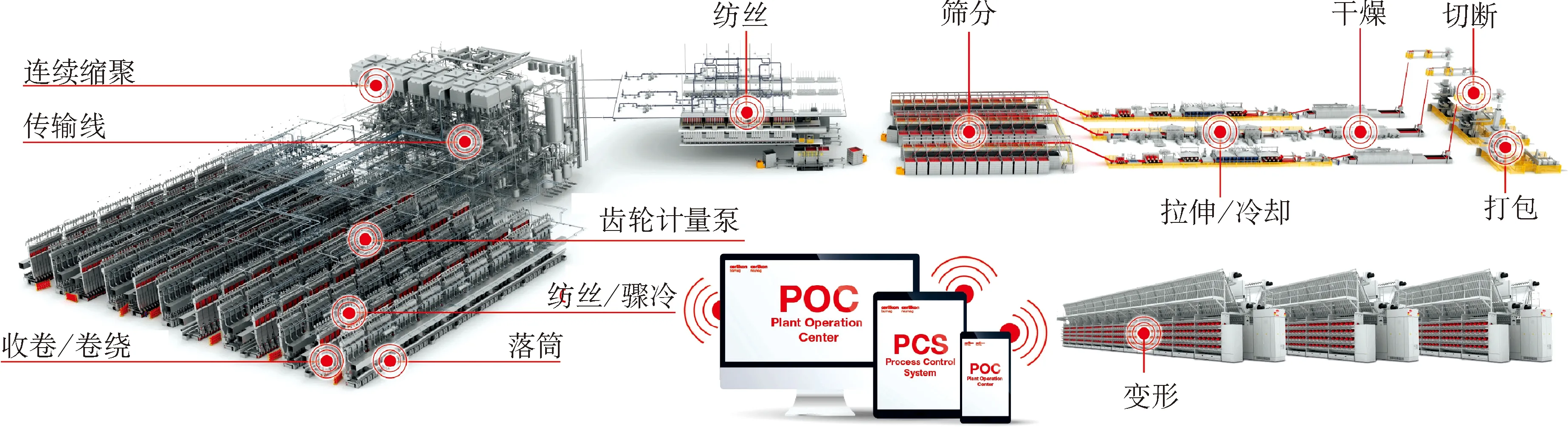

图1 智能工厂中的工艺流程和设备相互联系以确保高效且高质量的生产(图片来源:欧瑞康化学纤维部)

2 防止浪费和减少能耗的技术

为实现材料的封闭式循环,所采用的高效系统及工艺以尽可能减少能源和材料的使用以避免不必要的消耗。当前,纺织行业有几种选择:除经济高效的设备和系统外,还包括智能化流程和日益重要的自动化和数字化技术。

用于聚酰胺6(PA 6)聚合的新技术可确保己内酰胺的高效配置,在内酰胺回收过程中,有关二聚体水解的专利技术使得系统在实际操作中不会产生废料和对环境有害的废水。此外,对系统进行清洁时基本不需要关闭,这使其运行效率和盈利水平大幅提高,减少了浪费,并确保了工艺过程的稳定性和一致性。这种工艺技术丰富了公司的产品,从而使纱线生产商可以从单一渠道获得生产PA 6纱线的优化组合系统方案。该方案的供应商目前可提供用于生产聚酯和PA 6纱线的技术,该技术通过优化组合使得生产厂家从制备聚合物到成品发货这一全流程实现了效率的最大化。所有组件都带有一个电子版节能证书,即这些工艺流程所消耗的能源比市场的标准替代品少得多。如SP 8喷丝头的设计使其与传统的矩形喷丝头相比能量损失降低了40%;Evo-Quench径向骤冷装置与标准冷却装置相比可节省大量的冷却空气;WINGs卷绕机在能源效率、损耗和质量方面均处于市场领先水平。研发主要集中在组件和新一代机器设备上,这些组件和设备可使纤维生产更加高效经济。在德国汉诺威举行的Domotex 2019贸易展览会上亮相的新型BCF S8地毯纱线设备,其性能在地毯生产效率方面确立了新的标准,同时进一步减少了能耗。该系统的关键数据如下:

——含有高达700根长丝的超细膨体连续长丝纱线,其中每根单丝的线密度为2.5 dtex;

——卷绕机的运行速度达3 670 m/min,比常规标准高15%;

——系统效率高达99%,能耗更低;

——新的具有智能概念的人机界面(HMI),使操作简单且过程优化更高效;

——笔直的纱线路径以优化纱线质量;

——新颖的“Color Pop Compacting(流行色彩压缩包)”可使纱线实现超过20万种不同的颜色调配。

新一代eAFK Evo加弹机是面向未来技术的又一个实例,在eAFK加弹机的基础上实现了水平纱线路径,即H机概念,配备了创新的优化加热器及非常紧凑的冷却技术。除节省空间外,eAFK Evo机还具有操作快捷简单的特点。新的冷却原理完全不受周围环境的影响,在制造过程中以更稳定、准确的方式冷却加弹丝,大幅提高加弹过程中的限速喘振速度,并且可以非常准确地确定喘振阈值。与上一代产品相比,可使加弹速度提高20%。同时,现代的组件(如独立驱动的导丝辊和新一代加热器)能够使能耗降低25%。结合新的人工智能学习系统软件解决方案AIM4DTY,能够确保工艺质量和生产设备以最高标准持续运行,从而确保了加弹过程效率更高,浪费更少。

图2 新型eAFK Evo加弹机具有非常紧凑的冷却技术(照片来源:欧瑞康化学纤维部)

3 智能工厂:整个流程链上的数字化解决方案

除了在减少浪费和能源消耗方面对设备和系统概念进行优化外,全面的数字化概念还为可持续生产装备的设计提供支撑。纱线生产商的可持续特性得益于在服务领域、生产透明度和质量控制及在人工智能的帮助下对生产过程进行积极监控等解决方案,从而可在质量或废料损失产生前,避免错误并及时识别偏差。

“从熔体到纱线”生产所需一切均源于单一渠道,这一理念确保了整个纺织价值链中各工序间的最佳衔接。工艺参数设计与合适的设备、系统、组件及必要的技术同样重要。需与智能部门协调,对所有与整个工厂生产流程相关的信息进行整理。为此,从聚合、纱线生产到打包发货的所有流程和质量数据都需处理,针对每位纱线生产商数据都进行独立存储,并且100%的透明度。正确无误的操作可使公司对微小的偏差做出相应的快速反应,从而提高了产品的质量和企业的生产效率,同时也避免了材料的浪费和损失。

为此,将实验室、测量设备及纱线生产商的质量控制系统集成在数据系统中。以数据中心形成工厂的中央数据节点管理和存储生产数据。除可以连接到企业资源计划(ERP)系统外,该节点还可以配备不断开发的人工智能制造(AIM)产品,以进一步实现产品的增值功能。

其中一个人工智能产品是AIM4DTY。得益于该人工智能产品,目前纱线制造商能够以一种完全不同且相当全面的方式对加弹机加弹过程中纱线张力误差图中的信息进行处理。迄今为止,大量的误差图表及对这些误差造成的原因进行全面评估所需的专业知识使其很难确定必要的解决方案。因此,实现纱线质量水平的飞跃既耗时又昂贵。以AIM4DTY为例,人工智能已经增加了必要的专业知识,它可以实时持续地监控整个工厂中所有设备的加弹过程。这可确保系统及时发现偏差并提出必要的修正建议,这些建议可通过系统通知直接传送给相关的系统操作员,并提供具体的修正建议。由于可以在早期识别误差且不依靠操作员的专业知识而自动采取措施,因此,AIM4DTY可始终如一的高质量生产,从而最大程度地降低停机时间,减少投诉和浪费,确保可持续性生产。

4 自动化确保可持续生产理念

自动化是化学纤维生产中可持续发展的又一驱动力。欧瑞康巴马格自动化解决方案可用于多个工艺流程,从纱线和短纤维生产、实验室功能、加弹过程中的光导自动化包装质量控制到仓库中准备发货的包装。无需人工打包操作的自动化物流确保了产品质量,使无故障生产成为可能,并且实现了生产流程的100%可跟踪性,从而降低了B级和C级产品的比例,减少了材料的浪费。

喷丝头擦洗机器人是一个更有趣的自动化解决方案,它可以自动完成并完全集成到设备的控制

系统中,每24~72 h执行一次所需的纺丝组件清洗操作。将工作人员从繁重有害的手工操作中解放出来。

此外,自动化过程还确保了始终如一的擦洗质量,即擦洗质量完全摆脱了对工作人员经验的依赖。集成系统控制部门制定全面的轮班和擦拭管理计划,使擦拭周期延长25%,提高了效率和质量,同时减少了浪费。

5 结论

欧瑞康化学纤维部已形成了其独特的可持续发展解决方案。然而,只有将高效的设备和系统与平衡的化学过程智能地连接在一起,再附以先进的自动化和数字化解决方案,才能在资源友好的纤维和纱线生产方面取得显著效果。