KUKA制孔机器人自动换刀系统设计

朱卫国,齐 琦

(安徽建筑大学a.机械与电气工程学院,b.电子与信息工程学院,合肥 230601)

在以往的工业加工生产过程中,需要对大型的工件进行制孔加工,由于传统的数控机床加工方式单一,往往无法灵活地完成此项任务,而且在加工过程中需要人工辅助,加工效率和成品工件的质量由工人的技术水平所决定,导致加工生产线效率低,工件加工的精度和可靠性不高,无法满足用户的实际需要。随着时代的不断发展,工业机器人被广泛地应用到各种领域,对应不同生产线的要求,工业机器人可以分为多种类型并具有各种功能。制孔机器人可以提高制孔加工速度和精度,同时它可以适应各种复杂、恶劣的工作环境[1-5]。

我们根据大型工件加工制孔的实际情况,对机器人制孔换刀系统进行了研究,设计出一款自动换刀系统:选用六自由度的工业机器人,主轴末端安装制孔执行器,它具有对工件识别、定位、检测、压紧、钻孔和排屑等功能。在以往的实际加工过程中,由于待加工工件的材料差异、制孔大小不同以及刀具的磨损,需要对刀具进行频繁更换,而此款自动换刀系统可以与机器人相配合,不仅可以缩短非制孔时间,进一步提高生产效率,而且可以降低生产投入和人力资源的成本。

1 自动换刀系统的硬件结构

自动换刀系统包括斗笠式刀库、西门子PLC S7-1200,西门子交换机CSM1277,KUKA机器人控制柜及机器人。西门子PLC作为主站,KUKA机器人控制柜作为从站;通讯协议选用PROFINET协议;系统总线选用RJ45双绞线。KUKA机器人控制柜通过KLI接口与西门子交换机(CSM1277)相连接,同时配备控制PC对自动换刀系统和运行状态进行组态及监控。自动换刀系统网络拓扑结构如图1所示。

图1 自动换刀系统网络拓扑结构

自动换刀系统包含以下两个主要部分。

(1)刀库。斗笠式刀库由圆形刀盘和驱动装置组成。圆形刀盘最多可容纳12把刀具,每个位置的刀具都有编号。刀库驱动装置由伺服电机及减速器组成,伺服电机转动圆形刀盘将刀具转到待卸/取刀具位置,再由机器人主轴制孔执行器卸下刀具到刀库中,或从刀库拾取刀具到机器人主轴制孔执行器。

(2)机器人系统。外部卸/取刀装置由西门子PLC S7-1200,控制PC,KUKA机器人控制柜和机器人组成,用户通过控制PC发送换刀指令,PLC与机器人控制柜进行通讯,将具体任务传送至机器人控制柜,控制机器人作出相应的响应,从而实现换刀操作。

2 自动换刀系统的硬件配置及程序设计

2.1 斗笠式刀库

2.1.1 斗笠式刀库的配置

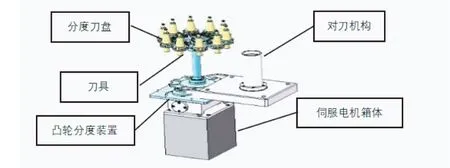

本系统刀库中放置了不同规格的钻头、锥丝等10把刀具,并配备对刀机构。钻孔攻牙斗笠式刀库如图2所示(攻牙范围M3-M12)。

图2 钻孔攻牙斗笠式刀库

刀库的特点:①钻孔攻牙斗笠式刀库分度盘采用铝合金材料,具有重量轻、体积小、易于安装的优点;②特殊的弹簧夹爪,夹刀时更稳定;③选刀、换刀精度高,运行平稳,冲击性小;④适用于BT,CDT,CAT,HSK型刀柄。

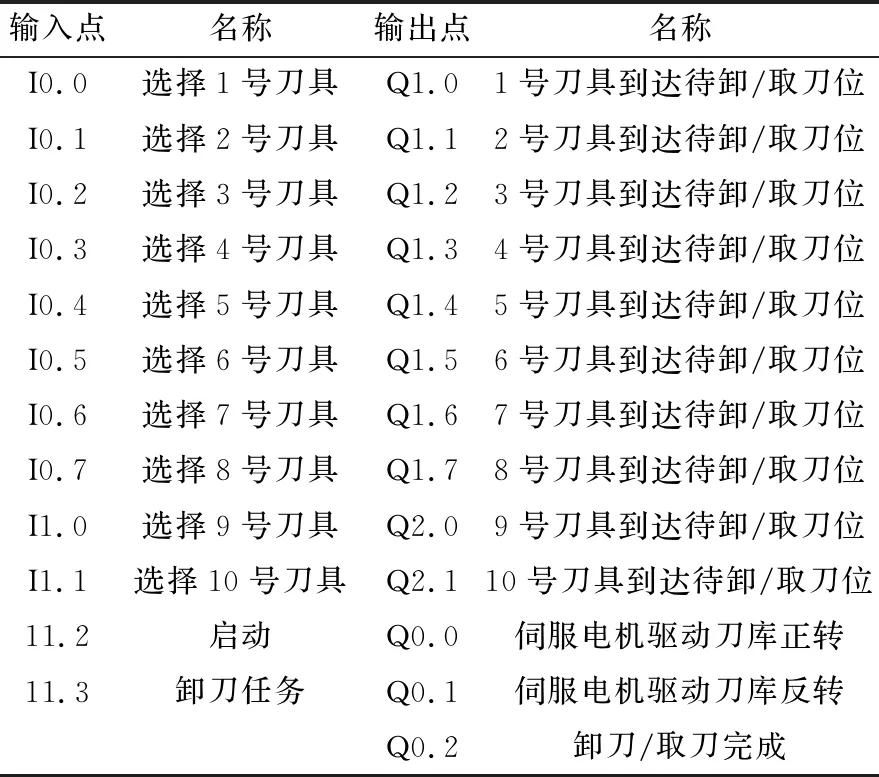

选用西门子S7-1200 CPU 1214C PLC对斗笠式刀库驱动装置进行控制[6-8],由PLC对刀库进行相应输入/输出分配,定义的输入/输出点分配如表1所示。

表1 刀库与PLC输入/输出点分配表

2.1.2 刀库卸刀的程序设计

(1)用户通过控制PC对系统进行换刀操作,系统启动PLC,PLC接收到卸刀任务指令,并进行卸刀操作。同时PLC读取主轴末端制孔执行器当前刀具号,即待卸刀具号,将数据传送到存储器MW2中。

(2)PLC读取刀库待卸/取位置的当前刀具号,将数据传送到存储器MW0中,并对待卸刀具号和刀库待卸/取位置的当前刀具号进行比较。①当MW2>MW0,则进行运算MW2-MW0,将其结果数据传送到存储器MW4中。若MW4<5,则伺服电机驱动刀盘按照正方向转动;若MW4>5,则伺服电机驱动刀盘按照反方向转动,将待卸刀具转到刀库待卸/取位置。②当MW2=MW0,即待卸刀具号与刀库待卸/取位置的当前刀具号相同,无需转动刀盘。③当MW2

(3)PLC对待卸刀具号与刀库待卸/取位置的当前刀具号进行确认,确认无误后,由外部机器人进行卸刀操作。

2.1.3 刀库取刀的程序设计

(1)用户通过控制PC对系统进行换刀操作,系统启动PLC,PLC接收到取刀任务指令,并进行取刀操作。同时PLC读取刀库待卸/取位置的当前刀具号,将数据传送到存储器MW0中。

(2)PLC读取待取刀具号,将数据传送到存储器MW2中,并对待取刀具号和刀库待卸/取位置的当前刀具号进行比较。①当MW2>MW0,则进行运算MW2-MW0,将其结果数据传送到存储器MW4中。若MW4<5,则伺服电机驱动刀盘按照正方向转动;若MW4>5,则伺服电机驱动刀盘按照反方向转动,将待取刀具转到刀库待卸/取位置。②当MW2=MW0,即待取刀具号与刀库待卸/取位置的当前刀具号相同,无需转动刀盘。③当MW2

(3)PLC对待取刀具号与刀库待卸/取位置的当前刀具号进行确认,确认无误后,由外部机器人进行取刀操作。

2.2 机器人系统

2.2.1 机器人的配置

选用型号为KR60的KUKA机器人对大型工件进行自动制孔加工,这款工业机器人采用KRC4控制管理系统,它集智能化的机器人操作过程控制、逻辑过程控制、运动过程控制、安全控制和工艺流程管理控制于一体,控制系统的各个模块之间可以相互实时通信,也可利用以太网实现快速通迅,数据的传输及信号通信有专门的软件安全防火墙,使得通讯网络更加安全。在KUKA机器人主轴末端安装制孔执行器用于完成对斗笠式刀库待卸/取位置上刀具的卸/取任务,从而实现上级控制器PLC对机器人运动的管理和控制。为此需要在机器人控制柜端配置CELL.SRC程序,以及输入和输出端信号的外部自动运行接口,在上级控制器PLC侧编辑外部自动程序。机器人控制柜在外部自动程序运行方式下,通过外部自动运行接口与上级控制器PLC进行通迅。上级控制器PLC可以通过外部自动运行接口发送与机器人外部自动运行相关的信号:机器人控制柜的启动和停止信号、机器人程序启动和编号信号以及故障确认信号等。机器人控制系统也向上级控制器PLC发送相关的反馈信号,如运行状态信号、故障状态信号[9-10]。

2.2.2 KUKA机器人与PLC通讯的配置

KUKA机器人选用PROFINET通讯协议与西门子PLC S7-1200 CPU1214进行通讯,其通讯方式的优点在于,机器人在外部自动运行时需要与上级控制器PLC进行信号的交互,采用PROFINET通讯协议,可以解除机器人和上级控制器PLC的通讯限制,使其信号交互更加稳定[11]。所以,我们建立了一个以西门子PLC为核心、包含KUKA机器人控制柜和机器人的通讯系统。在workvisual软件中对KRC4控制柜进行PROFINET项目配置:将KRC4的输入输出端口映射到PROFINET I/O地址上,将PLC IP地址与KUKA机器人控制柜IP地址改成同网段;在TIA Portal V15软件中将KUKA机器人硬件分配到PROFINET子网传送过来的信号映射到PLC IO上,通过MOVE指令完成机器人程序号选择和程序号选中监控。

2.2.3 KUKA机器人任务程序的编写

换刀任务可分为刀库卸刀任务和刀库取刀任务。主轴末端制孔执行器无刀,取刀任务;主轴末端制孔执行器有刀,卸刀任务;主轴末端制孔执行器有刀卸刀,再取刀任务。KUKA机器人对这些任务进行模块化编程,与上级控制器PLC进行信号交互,保证机器人的运动与刀库的卸/取刀指令一致,实现机器人在接收到上级控制器PLC的任务信号时可以对其信号做出相应的动作,配合刀库完成卸/取刀具任务[12]。在遇到紧急故障的时候,上级控制器PLC有相应的中断程序对故障进行处理。主要交互信号表如表2所示。

表2 主要交互信号表

3 自动换刀系统卸/取刀功能的实现

自动换刀系统需要各个部分协调工作才能完成自动换刀任务,系统控制流程图如图3所示。

图3 自动换刀系统控制流程图

(1)用户通过控制PC对系统进行换刀操作,系统启动PLC,同时PLC启动KUKA机器人做换刀操作准备。

(2)机器人对主轴末端制孔执行器进行刀具检测,若无刀具,上级控制器PLC对机器人发出主轴末端制孔执行器无刀,取刀任务;同时上级控制器PLC对刀库、机器人发送取刀任务。刀库驱动装置将待取刀具转至刀库待卸/取刀具位置,上级控制器PLC确认后,对机器人发送取刀任务,主轴末端制孔执行器到达待卸/取刀位置,机器人完成取刀。机器人向上级控制器PLC发送主轴末端制孔执行器取刀应答;同时机器人对所取刀具号与目标刀具号再次进行比较,确认无误后,发送任务完成确认信号。

(3)机器人对主轴末端制孔执行器进行刀具检测,若有刀具,再进行卸刀后是否取刀的判断,若卸刀后无需取刀,上级控制器PLC对机器人发出主轴末端制孔执行器有刀,卸刀任务;同时上级控制器PLC对刀库、机器人发送卸刀任务。刀库驱动装置将待卸刀具转至刀库待卸/取刀具位置,上级控制器PLC确认无误后,对机器人发送卸刀任务,主轴末端制孔执行器到达待卸/取刀位置,机器人完成卸刀。机器人向上级控制器PLC发送主轴末端制孔执行器卸刀应答;同时机器人对所卸刀具号与目标刀具号再次进行比较,确认无误后,发送任务完成确认信号。若卸刀后再进行取刀,上级控制器PLC对机器人发出主轴末端制孔执行器有刀卸刀,再取刀任务;同时上级控制器PLC对刀库、机器人发送卸刀任务。刀库驱动装置将待卸刀具转至刀库待卸/取刀具位置,上级控制器PLC确认后,对机器人发送卸刀任务,主轴末端制孔执行器到达待卸/取刀位置,机器人完成卸刀。机器人向上级控制器PLC发送主轴末端制孔执行器卸刀应答。此时上级控制器PLC再对刀库、机器人发送取刀任务。刀库驱动装置将待取刀具转至刀库待卸/取刀具位置,上级控制器PLC确认后,对机器人发送取刀任务,机器人完成取刀。机器人向上级控制器PLC发送主轴末端制孔执行器取刀应答;同时机器人对所取刀具号与目标刀具号再次进行比较,确认无误后,发送任务完成确认信号。

4 制孔机器人配备装置及生产车间设计

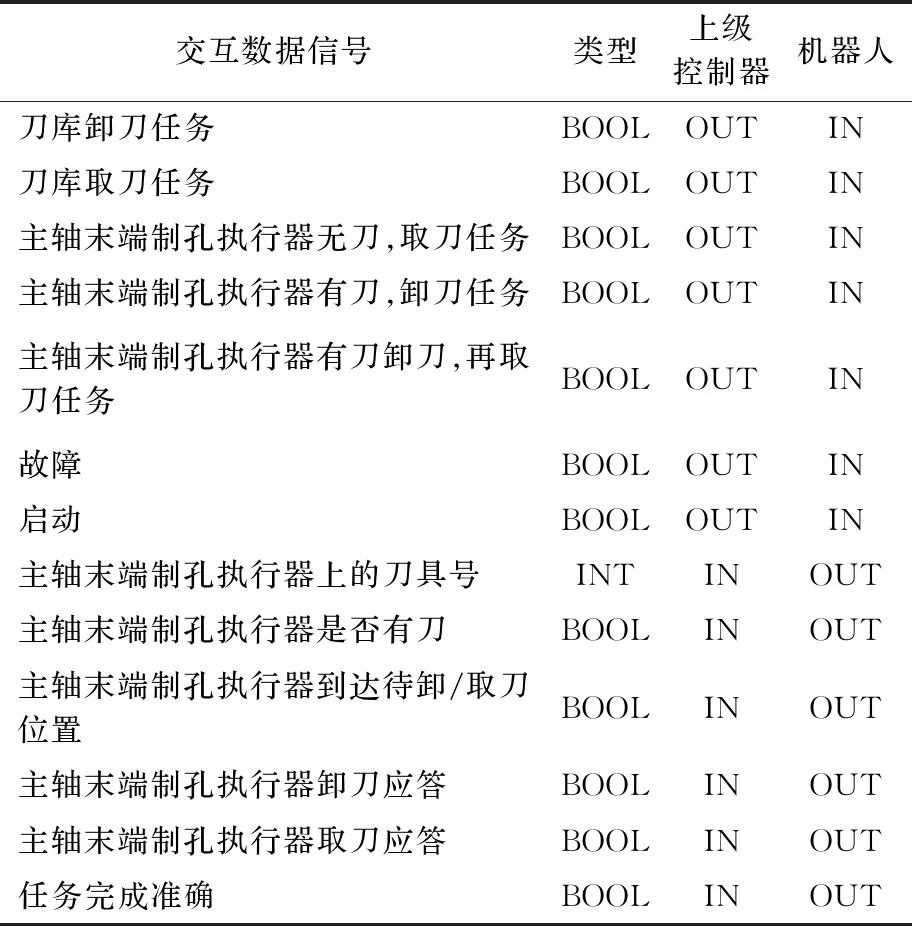

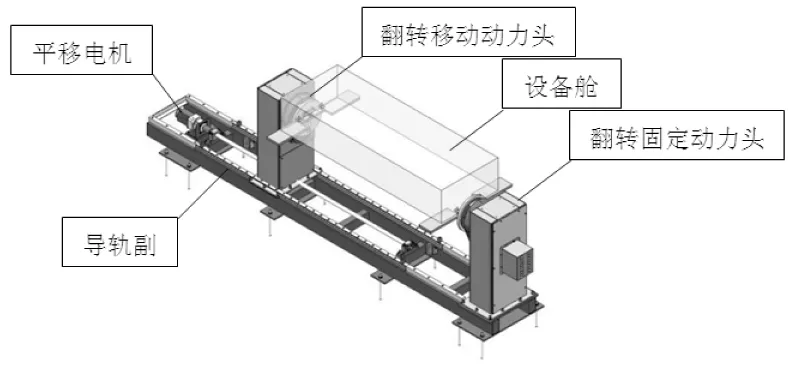

在实际加工生产中,可以在机器人的底部加装水平移动工作台,方便制孔机器人进行卸/取刀和制孔加工的操作,机器人移动工作台如图4所示。

图4 机器人移动工作台

由于机器人的工作范围有限,可以配置柔性翻转装置,将待加工工件放入设备舱中,这样制孔机器人进行制孔作业时,舱体可以随着柔性翻转装置进行0°~360°转动,实时调整设备舱,将设备舱调整到合适的位置,以方便制孔作业。柔性翻转装置如图5所示。

图5 柔性翻转装置

工件加工完成后需要进行搬运,对于体积较大、质量较重的工件,可以增加移动吊臂对其进行转移。移动吊臂如图6所示。

图6 移动吊臂

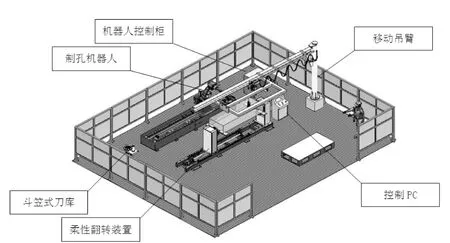

制孔机器人加工车间的效果图如图7所示。

图7 制孔机器人加工车间效果图

5 结论

本文针对大型工件制孔加工存在效率不高、难以控制其加工精度的现状,设计了KUKA制孔机器人自动换刀系统,相对于传统的制孔加工程序,机器人自动换刀系统具有更高的效率和精度,同时换刀操作简单、安全。