长输管道全自动焊接机组的管理现状与经济分析

王 均

中国石油天然气管道工程有限公司上海分公司,上海

1.引言

长输管全自动焊技术应用优势显著,兼具高效率、高稳定性等多重特点,是长输管道建设领域的重点技术[1]。但从我国的发展状况来看,全自动焊接技术并未在长输管道中发挥出应有的作用,有必要深入探讨全自动焊接技术,提高其应用水平[2]。

目前,长输管道施工管口焊接有多种焊接方法,主要的有向上焊、下向焊、手工半自动焊、气体保护焊、全自动焊、挤压电阻焊等,我国常用的是下向焊和手工半自动焊。但是随着对焊接质量及焊接效率要求的提高,国外越来越多地开始采用自动焊接工艺。国外管道焊接施工经历了手工焊和自动焊的发展历程。手工焊主要为纤维素焊条下向焊和低氢焊条下向焊。在管道自动焊方面,目前苏联研制的管道闪光对焊机,其在前苏联时期累计焊接大口径管道数万公里。它的显著持点就是效率高,对环境的适应能力很强。美国CRC公司研制的CRC多头气体保护管道自动焊接系统,由管端坡口机、内对口器与内焊机组合系统、外焊机三大部分组成。到目前为止,已在世界范国内累计焊接管道长度超过34,000 km。法国、前苏联等其他国家也都研究应用了类似的管道内外自动焊技术,此种技术方向已成为当今世界大口径管道自动焊技术主流。

2.全自动焊接机组的管理现状分析

中石油天然气管道局(以下称管道局)自主研发的CPP900自动焊设备近日完成了4000道口总里程焊接任务,合格率达到95%以上,此技术成功打破国外垄断,推动了中国管道建设设备国产化进程。

2019年12月中旬,寒潮一阵阵袭来,气温降至零下20度。辽河旁的中俄东线中段项目施工现场,熊谷管道全自动焊机机组正在持续进行管口焊接。因施工现场处于高纬度沼泽地带,冬季地面结冰封冻正是施工的好季节。中俄东线中段起于吉林长岭止于河北永清,共需新建管道1110公里,计划2020年10月建成。此项目共分10个标段,全部采用机械化大流水作业。计划投入31个全自动焊接机组,3571台(套)施工机械,近10,000人员参与施工。

全自动焊接合格率高,焊接参数调定之后,即可实现自动化作业,减少人为操作因素对焊接质量的影响,提高焊口一次合格率[3]。

全自动焊接参数调定后能进行连续性作业,提高了生产效率,与其他焊接方法比较,减少了频繁更换焊条、焊丝产生的材料浪费,降低施工成本。同时全自动化焊接作业也降低了工人的劳动强度,但对工人的自身素质和操作能力有更高的要求[4]。全自动焊接工艺对管道组对坡口质量和坡口型式要求严格,需要配套的坡口整形机等设备。全自动焊接的保护气体为Ar 气体和C气体,因此与其他焊接方法比较,施工环境更为苛刻,现场施工时要求环境风速小于2 m/s。本工法适用于管径DN700以上、壁厚11 mm以上的油气长距离输送管道水平固定对接的全位置下向焊焊接施工。本工法需要良好的工程施工环境,适于在地势平坦开阔的地段[5][6]。

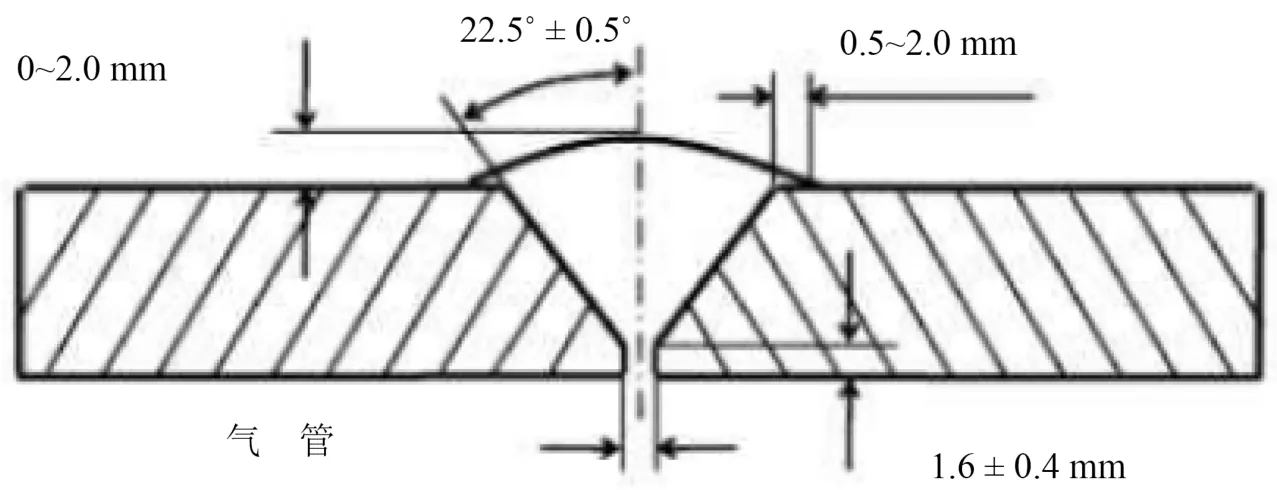

全自动焊接对坡口要求严格,必要时用坡口整形机对管口进行整形。管道全自动焊接管口组对尺寸如图1所示。

Figure 1. Nozzle assembly 图1.管口组对

管组对接头的坡口形式应为V 型,管道坡口角度应为22.5°± 0.5°,钝边1.22.0 mm 间隙2.0~3.0 mm组对错边量按10管壁厚控制。对口采用内对口器(连头碰死口及其它不能使用时内对口器时采用外对口器)施工时,应在根焊一遍后,方可卸除内对口器。使用外对口器时,必须在焊口整个圆周上均匀分布4~6处定位焊,每一处定位焊长度不应小于100 mm 且在卸下外对口器前,定位焊的累计长度不得少于管周长的50%两相邻管的螺旋焊缝在对口处应错开不小于100 mm 的距离。

应用全自动焊技术之前,项目部临时组建全自动焊机组,组织机组员工进行培训、考试,完成阶段性全自动焊接。在后续的非全自动焊接施工中,该机组又拆成半自动焊机组或者手工焊机组。这种灵活的施工组织形式可以避免资源的闲置,但同时也使得全自动焊技术的应用陷入了一个“组建-培训-磨合-施工”的循环,全自动焊机组未能进行施工后的提高、改进,不能专注于全自动焊工艺的操作、应用。将全自动焊操作人员固定下来,能促进彼此间的配合,便于工序衔接,有利于技术培训等投入的经验积累。全自动焊机组必须拥有一整套全自动焊设备。目前我国能够完成根焊的内焊机(PIW)有英国NOREAST、美国CRC-EVANS和中国石油天然气管道局3家公司的产品,完成根焊的外焊机有意大利的PWT;填充、盖面的外焊机有NOREAST、RMS、CRCM300和P600、PAW2000和PAW3000,机组一般以外焊机冠名。我国陆地长输管道焊接全自动设备匹配较复杂,不同设备搭配组合的施工操作细节不同,同一种设备间断使用的工作状态也不同,操作人员不连续地使用设备阻碍了全自动焊接功效的提升,固化机组的全自动焊设备将有助于发挥其功效。

全自动焊对施工作业周边环境的温度、湿度、风速、保护气体的纯度、坡口的角度、焊材的批次变化等因素较为敏感,需要根据施工时的实际情况及时调整焊接参数。全自动焊设备是全自动焊应用的硬件设施,具备发挥全自动焊全部功效的技能才是全自动焊机组的核心竞争力。目前,全自动焊机组操作人员具备了全自动焊接设备的基本操作能力,但根据施工现场条件变化,及时、准确地调整设备运行参数和进行设备突发故障维修仍需依赖后方全自动焊专家或外聘技术人员,全自动焊机组的操作人员及相关配合人员对全自动焊技术的掌控能力不足。这种偏事后管理的现状导致不能及时实现焊接参数调整而造成质量偏差损失和等待窝工的成本较大,因此急需提高操作人员的现场调控能力。

3.全自动焊接机组的经济焊接工程量

相比于半自动焊,应用全自动焊后可显著提高作业效率,但设备投资相对较高,难以提高经济效益。管道施工所需成本主要包含三部分,即设备、材料及人工。对此,此处以1219 mm 管径的管道为例,对具体的经济焊接工程量展开分析[7]。

3.1.焊接效率

从既有经验来看,每千米约有85道口,通过全自动焊接技术的应用,进度约为75道口/天,换算后约为每26.5 km/月。相较于半自动焊而言,应用全自动焊后效率可提高2.5倍(半自动焊的正常工作进度为每月10.5 km)。

3.2.设备费

从设备租赁成本的角度来看,全自动焊CRC设备的租金约为400×104元/月,其具体涉及到的费用包含租赁费、报关费等多种类型。该设备为国外租赁形式,最短租赁时间6个月,若超出该部分则按月结算。对于半自动焊机组,其租金约为140×104元/月。

3.3.材料费

施工机组的材料投入主要包含自购辅材和油料,根据全自动焊机组的工作特点,其对于保护气体的用量需求较高,约10×104元/月;相比之下,半自动机组约为9×104元/月。

3.4.人工费

人工成本也应计入总成本范畴中,其中全自动焊机在此方面的投入约为80×104元/月,人员数量约为半自动焊的1.4倍,但其创造的工效相对较高,半自动机组约为50×104元/月。

4.经济分析结果

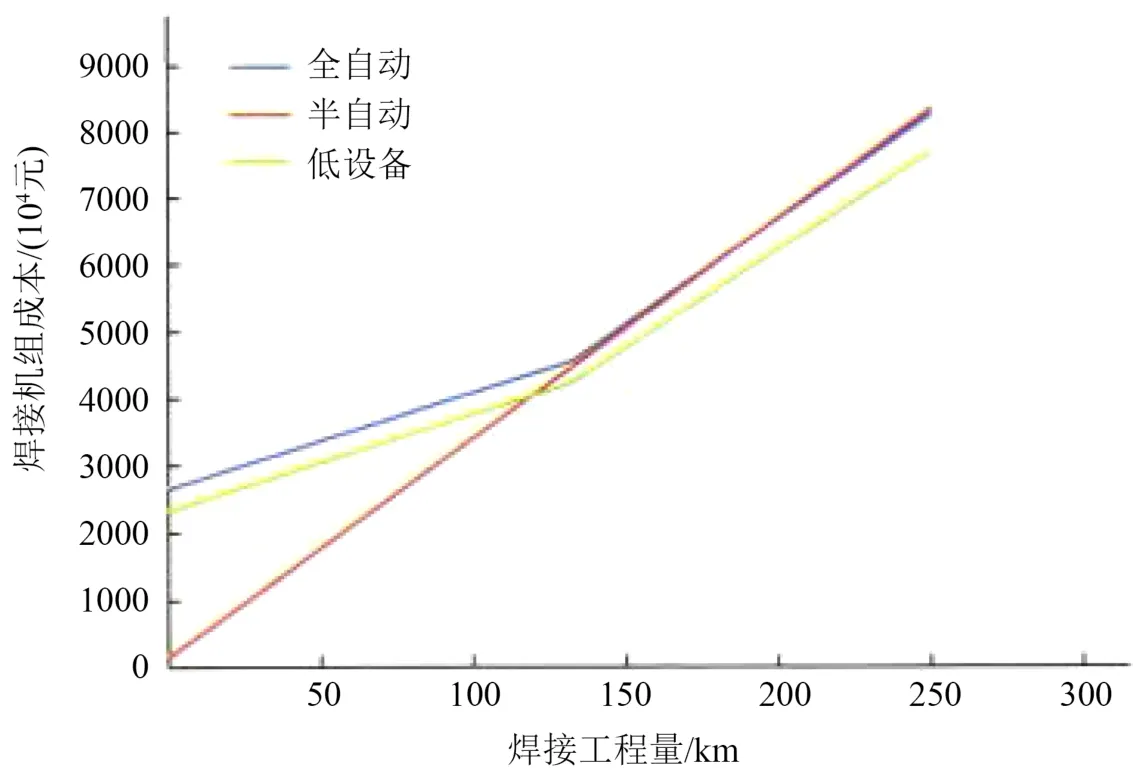

综合上述分析,在全自动焊机组的总费用组成中,设备、材料及人工费占据较大比重,三者约占总费用的90%;若采用半自动焊机组,所投入的设备费相对较低,3项费用总和约占总量的80%。最低租赁期为6个月,采取全自动焊施工时存在工程量为132.5 km 的成本转折点,超出的部分将对成本具有较高的敏感度。两种焊接方式在M = 194.45 km 时所对应的成本具有一致性,若M< 194.45 km,此时采用半自动焊的方式可有效减少成本,具体如图2所示。

Figure 2.Trends in fully automatic,semi-automatic,and low equipment rental costs 图2.全自动、半自动、低设备租赁费成本走势

根据现阶段全自动焊机组的工作特性,其承担的焊接工程量约为100 km,具有全自动焊成本高于半自动焊的特点。从工程经验来看,全自动焊的技术优势并未得到有效的发挥,即难以完全转化为效益,置身于市场经济的大环境下,管理人员并不会贸然采取全自动焊施工技术。对于低设备租赁费的成本计算,其建立在国产设备可创造同等施工效率的前提下,此时成本可由400×104元/月降至350×104元/月,经济效益较为良好[8]。在低设备租赁条件下,在119.14 km 时全自动焊和半自动焊的成本具有一致性,同时焊接工程量对成本的敏感度有所下降。由此表明,设备租赁费被压缩后,有助于提高全自动焊的应用能力,其适用范围更广[9]。

5.焊接工序控制要点

5.1.准备工作

前期准备工作将对全自动焊的应用效果造成影响,具体应注重全自动焊在纵向坡度中的可行性问题。在开展焊接工作前,需重点检查焊材的型号及批号、保护气体的纯度等,尽可能将其前期准备工作落实到位,从源头上规避焊接缺陷。

5.2.及时检验焊口

长输管道焊接期间应注重对焊口的检查,每道焊口都应满足质量要求,无论采取超声波检测还是射线检测的方式,均要在焊口满足质量要求的前提下方可组织施工作业;对于不合格的焊口,应通过返修或割口的方式加以处理。若存在缺陷,采取手工焊返修的方式虽然具有可行性但效率较低,通常约为20道口/天,并且可能涉及到管内返修作业,难度将随之加大。根据规定,对于一次返修不合格的情况,需随即割口,并按照6道口/天的进度有序返修。重焊处理的工艺流程复杂,应兼顾热胀冷缩、加短接等方面的情况,施工效率相对较低。对于天数的确定,采取的是向上取整的方式[10]。

全自动焊接技术得以有效应用的关键在于及时做好检测纠偏工作,并完整反馈检测结果,从源头上避免大型质量缺陷。由表1可知,检测结果滞后天数的变化将随之对缺陷焊口返修的工作天数造成明显的影响,若要确保检测结果的合理性,则必须给予充足的资源投入。但质量缺陷的影响从原本的一个月压缩到4天后,所能创造的整体价值将明显超过检测资源投入所耗费的成本。

Table 1.Comprehensiveinfluenceof lag daysof automatic welding inspection 表1.全自动焊接检查滞后天数综合影响

要实现及时获得检测结果,检测方需要投入大量资源进行保障,但是将质量缺陷的影响由一个月压缩到4天,其产生的整体价值远高于检测资源投入的成本。同时,及时完成检测,能更清晰、准确地统计检测信息,对检测方的管理也是一个提升。未来,全自动焊接的施工速度必定会超越已有的75道口/天,而实现100~120道口/天,对检测结果及时性的要求将更加严苛,焊口完成第2天即反馈焊接检测结果是全自动焊应用、发展的必然趋势。

6.结论

在现代化工业进程中,长输管道工程的建设规模逐步扩大,通过全自动焊接技术的应用,能够给长输管道工程提供可靠的技术支持,因此需对该项技术形成准确的认识,将其合理应用于长输管道工程中,给工程建设助力。