基于精益设计的前端框架轻量化方案

张云青 周琴平 严卫卫 黄佳佳

摘 要:汽车前端框架的轻量化技术日益成熟,为了应对日趋激烈的竞争,前端框架轻量化方案实施过程中的成本控制愈发成为项目顺利实施的关键,由此在设计源头引发了精益轻量化的新思路。文章通过某车型前端框架轻量化方案的实际案例,阐述了贯穿于前端框架轻量化开发过程的精益化设计思想,基于实际减重效果和相应零件成本的平衡,得到了最终的量产方案。

关键词:前端框架;轻量化;精益设计

中图分类号:U463.67 文献标识码:A 文章编号:1671-7988(2020)21-113-03

Abstract: The lightweight technology of automotive Front End Module (FEM) is becoming more and more mature. In order to cope with the increasingly fierce competition, cost control during the implementation of FEM lightweight has increasingly become the key to the project implementation smooth, which has led to new ideas of lean and lightweight from the design stage. Through the actual case of a FEM lightweight project of a certain vehicle model, this paper expounds the lean design idea that runs through the lightweight development process. Based on the actual weight reduction effect and the balance of the corresponding parts cost, the final mass production scheme is obtained.

Keywords: Front end module; Lightweight; Lean design

CLC NO.: U463.67 Document Code: A Article ID: 1671-7988(2020)21-113-03

前言

作为汽车前部较早应用轻量化技术的半结构件,前端框架的轻量化经历20年的发展,已经逐步演变为相对规范化的成熟技术,迄今为止,全球绝大部分汽车主机厂的前端框架都采用了基于玻纤增强材料的全塑或金属嵌件设计方案。伴随各主机厂、相关零件制造商对前端框架服役工况、性能表现等积累了越来越丰富的设计制造经验,前端框架轻量化进入精益设计的新阶段[1],即意味着,一款成功的前端框架开发,在满足轻量化要求的同时,又要做到零件成本最优。这需要在前端框架开发的各个环节实现性能和成本兼顾,体现为选择性价比最优的材料,避免过度设计。

本文以金发科技2016年参与的国内某主机厂某款车型的前端框架开发为例,阐述了基于精益设计思想的轻量化方案优化过程。

1 初始方案

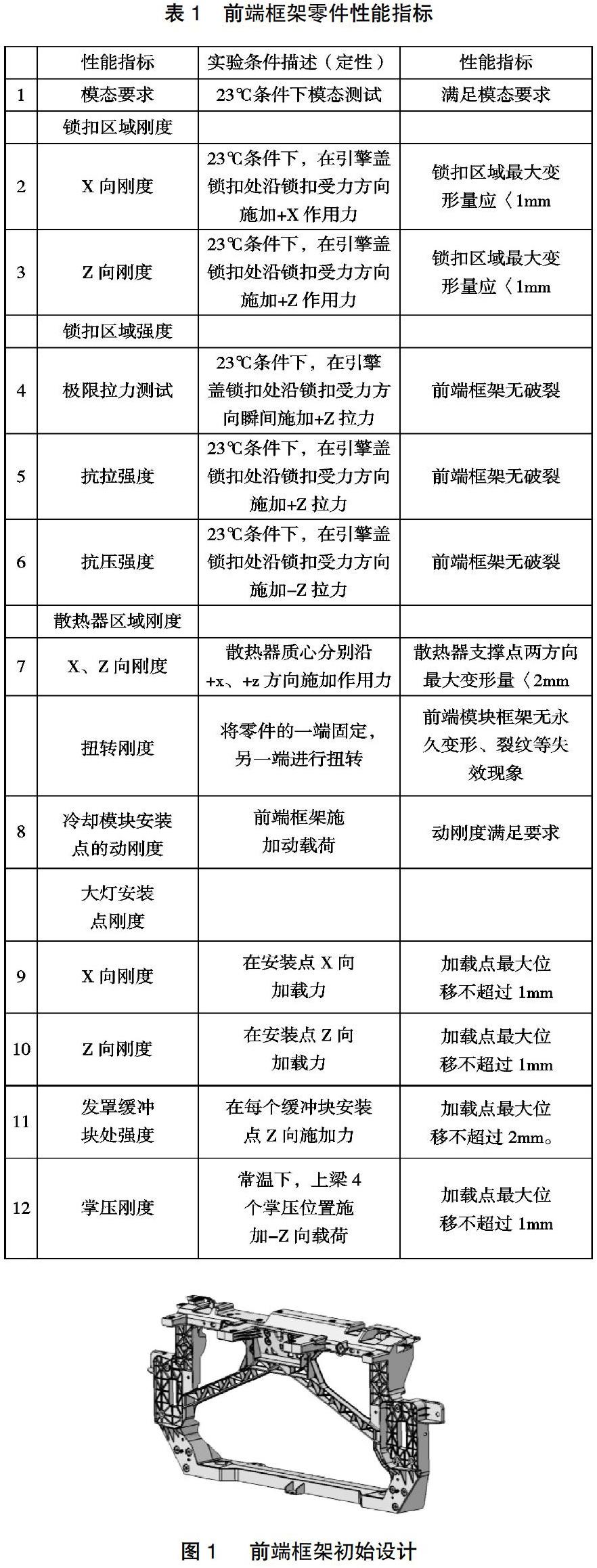

该车型的前端框架零件性能指标如表1所示(鉴于保密原因,表中实验条件列仅进行了定性描述),基于此,零件制造商选用30%短玻纤增强尼龙材料(下文记为SFT-PA),完成了如图1所示的初始方案。此版方案用料4.8kg,2D有限元模型分析显示,方案满足所有设计指标。

2 优化方案

尽管初始设计方案满足设计指标,但是基于精益轻量化思想进行方案论证时,认为存在空间以实现零件重量和成本的进一步优化。本节下文将首先从选材优化入手,然后依次阐述两版优化方案尝试。

2.1 选材优化

概况当前市场上的前端框架轻量化方案,其可以分为三大类:长-/短-玻纤增强聚丙烯全塑方案(以下简称为LFT-/ SFT-PP),SFT-PA全塑方案和混合方案(金属嵌件+玻纤增强热塑性材料结构主体)。另一方面,回归前端框架的零件功能本质,可以发现前端框架作为半结构件,其主要功能[2,3]包括:为车头各模块提供挂载点(刚度),为机盖锁安装点提供足够的强度支撑等。仅从满足这些力学性能指标而言,各种玻纤增强材料都可以满足要求,差异之处在于需要根据材料不同的基本性能,进行基本结构的微调而已。

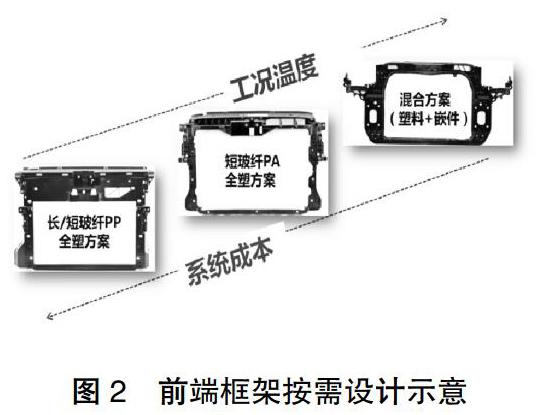

真正限制选材的是前端框架的服役工况温度。鉴于SFT-PA的热变形温度约为200℃,高于LFT-PP的150℃,因而当前端框架的服役工况经常处于120+℃的场合,比如配置了涡轮增压的中大型MPV(相较于其他车型,引擎盖内空间较小,热环境更苛刻),选择SFT-PA是合适的。电动车的前端框架对应于另一个极端情況,作为热源的电机发热一般在80℃左右,此时选择LFT-PP是明智的,因为其不仅满足工况要求,同时具有更具竞争力的价格。将上述思想提炼,金发科技提出了“按需设计”理念,并以图2示意。前端框架设计伊始不再确定材料类型,而是依据具体车型的发动机舱实际空间、前端框架实际使用温度,技术指标(主要指力学性能)等设计约束,为客户推荐性价比最优的材料,从而实现前端框架的“既满足设计指标,又不过度设计”的精益方案。

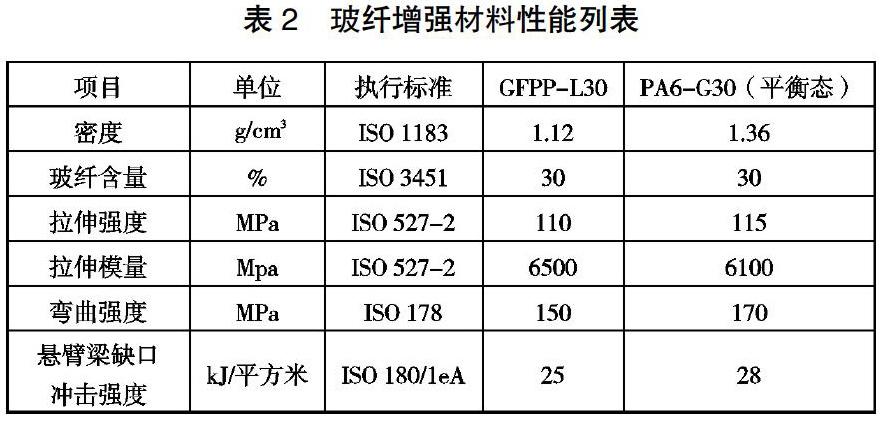

将上述思想应用于本案例,经过实际服役工况的考察,并与30%SFT-PA(金发科技牌号为PA6-G30)基本性能比较,我们选择性价比更优的30%LFT-PP(金发科技牌号为GFPP-L30)进行方案设计。两种材料的基本力学性能比较如表2所示,需要说明的是,由于尼龙材料特有的吸水性值导致性能降低,在设计过程采用其平衡态(湿态)性能进行力学性能评价。有限元分析模型显示,保持初始设计方案基本不变,选用GFPP-L30材料,用料4.3kg即可满足所有设计指标,与初始的PA6-G30方案相比,有10%的减重,同时零件成本降低。

2.2 优化方案一

对GFPP-L30方案的有限元模型结果分析注意到,此版方案的结构强度、散热器X向刚度、缓冲块刚度等指标存在不同程度的过度设计,从而为结构优化提供了方向。图3为得到的优化方案示意,除将左右侧梁壁由4mm调整为3mm之外,还简化了4个格栅支架安装点的结构、优化了锁扣区域的加强筋设计以及弱化了上下横梁的局部结构。此版优化方案总体维持基本结构不变,通过局部优化的方式,在所有设计指标都满足的条件下,将总体总量减为4.0kg。

2.3 优化方案二

对GFPP-L30设计方案的分析发现,前端框架与白车身的连接方式存在较大减重空间。当前设计方案为前端框架与白车身通过X向(车身坐标)连接,每一侧有4个安装点。若将前端框架每一侧安装点减为2个,改为Y向直接与防撞梁连接,继而通过防撞梁与白车身“间接”连接,这种结构设计的改变可以直接获得0.3-0.5kg的减重。图4为大众Golf基于此设计理念的示意。

完成了进一步论证,如图5所示。图中左边为拓扑优化结果,黑色实线界定的透明轮廓勾勒了前端框架设计空间,设计空间中的连续实体部分,表明这些位置的材料将主要承受结构受力。相应的Y向安装设计草案如图5右边所示。

综合前端框架注塑成型可行性及成型效率,完成了如图6所示的Y向安装优化方案,结构满足所有设计指标,重量减为3.4kg。但必须指出的是,实现这种更为显著的减重方案是有代价的,其将导致总装线上前端框架工装和安装工序的变化,这种整改投入需要主机厂的评估决策。具体到此项目,主机厂2018年最终定案,选择了基于LFT-PP的优化方案一。

3 结论

前端框架的轻量化正逐步进入精益设计阶段,相关产业链上识别并拥抱该变化的企业,如聚焦性价比的材料供应商、按需设计的零件制造商以及设计指标差异化管控的主机厂,将会处于更有优势的竞争地位。

参考文献

[1] 張云青,欧相麟,杨良波.汽车前端框架轻量化进展[J].塑料工业, 2020,48(3):20-24.

[2] 陈杰龙,孙凤蔚,李海连,等.发动机舱前端模块优化设计[J].农业装备与车辆工程,2013,51(9):63-66.

[3] 赵高明.前端支架的模块化发展[J].技术与市场,2016,6-7(2):35-39.