120 tAGV框架运输车转向系统循迹控制①

曲宏 韩勇涛 赵静一 石玉龙 张启星 王建军

(1:大连华锐重工集团股份有限公司 辽宁大连116013;2:大连华锐重工焦炉车辆设备有限公司 辽宁大连116052;3:燕山大学河北省重型机械流体动力传输与控制重点实验室 河北秦皇岛066004)

1 前言

随着我国整体工业水平的不断提高,以及劳动力成本的不断上涨,减少在产品的整个生产过程中用来运输、存储半成品、装卸原材料的时间和成本,对于增加企业的竞争力具有重要意义。自动导引车辆(Automated Guided Vehicle,AGV)具有机电一体化、柔性化、安全性好、维修便捷、定位准确、运输货物效高、能够保证产品的生产及搬运的便捷化和自动化等优点,成为现代化物流行业不可或缺的设备。120tAGV框架运输车控制系统设计的关键问题之一就是轨迹跟踪控制。120tAGV框架运输车的转向循迹控制研究对钢铁企业内提高物料的运输效率和提升自动化水平具有极其重要的意义。

2 120 tAGV框架运输车简介及运动模型的建立

120tAGV框架运输车的研究涉及多种技术领域,融合了多技术多学科,是一种典型的机电液一体化集成系统[1],其机构示意如图1所示。

图1 120 tAGV框架运输车结构示意图

120tAGV框架运输车的机械结构部分主要包含以下的几个方面:

1)车体 车体主要由整车的框架、相应的机械电气液压结构、外观件等组成,这些是120tAGV框架运输车的基础部分。车架的设计需要考虑整车的平稳性、车体的刚性强度等机械性能,因此采用的是箱形梁的结构。考虑该车应用于钢厂,用来运输大吨位的物料,采用的是六轴线,载重120t的设计。除此之外,在满足车载机械电气液压机构、相应的外观件以及其它装置的装配空间和整车刚性要求的条件下,要考虑整车的外部造型的美观。

2)驱动装置 驱动装置驱动120tAGV框架运输车的行走,主要包括轮边电机、减速器、车轮、速度编码器等组成部分。框架车在沿着磁钉循迹的过程中,驱动装置和液压转向机构共同工作。

3)蓄电池和发电装置 蓄电池和发电装置是120t AGV框架运输车的动力源。框架车一般采用24V或48V直流工业蓄电池电能作为动力。当电源系统中电池组的电量低于预设值时,柴油发电机为驱动系统和电池供电;当电池组的电量高于预设值时,驱动系统由电源系统供电,柴油发电机不工作。

4)位姿传感器 位姿传感器作为120t AGV框架运输车的重要组成部分,主要从框架车所处的的环境中,得到整车的位姿(横向偏差、纵向偏差和航向角)等信息,依靠的是安装在整车前后两端的磁钉天线。

5)安全保护装置 120t AGV框架运输车的安全装置主要指障碍检测装置以及避障控制装置等。在实际的环境中人与机械共同存在,120t AGV框架运输车作为一种运动机械,其在运动的过程中如何能够保障安全显得尤为重要。安全保护装置的作用是防止整个车辆在操作过程中出现错误,并且还防止误操作对工作人员和周围的环境设施产生损害,保护框架车本身,保障框架车的动作顺利完成,保护周围工作人员和周围环境设施的安全。

6)导向控制装置 导向控制装置是120t AGV框架运输车的运动控制中心,主要包括硬件部分和软件部分。总体来说,尽管自动导引小车采用的导航技术多种多样,但导向装置的结构基本相同。硬件多采用单片机实现,包括位置环、偏差控制器、转向传感器等,因此可以通过程序来控制整车速度的大小,转向的实现,沿着预先铺设好的磁钉轨迹行走。

本文设计的120t AGV框架运输车应用背景为在钢厂中用于物料的运输,结合钢厂的环境情况,使120t AGV框架运输车具有如下的功能:

可以跟踪设定的轨迹,且跟踪精度满足相应的要求;可以显示自身的位姿信息,行驶过程较平稳且停靠精度符合相应的要求;实时的接收上位机发送的命令并且能够被远距离操控;车身拥有多重安全保护设施,可以对遇到的障碍物做出判断;可以判断自身的状态信息,拥有报警和急停等功能;具有手动、半自动和自动等模式;能够自动判断自身的电池电量信息,低电时能够通过自身的发电机进行充电。

120t AGV框架运输车自动导航系统的功能是按照控制器发出的运行指令,实时采集记录当前120t AGV框架运输车的位姿信息,并通过导航算法来控制120t AGV框架运输车沿着规划好的路径进行跟踪及定位[2]。120t AGV框架运输车的位姿信息由车体中心的绝对坐标和方向角组成,如图2所示。120t AGV框架运输车自主行驶的精确性和安全性由相关传感器所获得的位姿信息的准确性决定。

图2 120 tAGV框架运输车的位姿

120t AGV框架运输车的绝对位置信息由导航系统采用天线——磁钉系统测量。首先,磁钉需要预先埋在120t AGV框架运输车将要工作的区域内,每一个磁钉都对应着它在钢厂坐标系中的位置信息。一对检测天线对称地安装在120t AGV框架运输车车体底盘的前端和后端的位置。当天线遮挡住磁钉时,磁导航传感器就能够检测到磁钉相对于天线的偏差信息,并且可以获得磁钉在钢厂环境里面的绝对坐标信息。因此,预埋的磁钉被120t AGV框架运输车前后端的天线共同探测到时就能够计算出120t AGV框架运输车的位姿。此时天线的检测精度就决定了导航和定位的准确性[3]。

当不符合上述的工作条件时,要想获得120t AGV框架运输车的位姿顺利的进行定位和导航不仅需要天线——磁钉系统还得对车体的位姿信息进行数学的分析和计算。首先需要建立车体的运动学相关的数学模型在此基础之上再结合用于车体测量的惯性传感器、车轮转角传感器及车轮转速传感器等测得的信息,最终,整合传感器的信息以获得120t AGV框架运输车的位姿信息。此时,120t AGV框架运输车建立的车体理论数学模型和实际行驶过程中的误差决定了计算的偏差,而且随着时间进行累积。

120t AGV框架运输车在实车操作过程中,车体控制系统的导航模式会在上述两种情况下进行切换,因此位姿误差也在不断变化。在这种情况下,位姿估算算法决定了导航定位的总体精度,因此需要优化位姿估算算法从而使导航的误差满足预定的指标。

120t AGV框架运输车模型如图3所示。车体总长为2 LB,采用“八”字转向模式[4],总共有2个可以操控的自由度。整车在全局坐标系( )XOY下位置坐标为x,( )y,120tAGV框架车与x轴方向的夹角为θ,前轮的前进方向夹角为φ。同时整个框架车也受到非完整约束如下式:

图3 120 tAGV框架运输车模型

(1)

120t AGV框架运输车的运动位姿可用向量p=(x y θ)T表示,整车在运行中的线速度和角速度共同决定了车的运动状态,用q=(v ω)T表示。其中(x y)代表120t AGV框架运输车的几何中心坐标,车运行方向与X轴方向的夹角为θ,车在运行中的线速度和角速度分别为v、ω,它们作为控制输入在运动学模型中起作用[5]。预埋的磁钉路径为跟踪轨迹,使用pr=(xryrθr)T代表在全局坐标系下的期望位姿,用qr=(vrωr)T代表期望的速度要求,在此基础上120tAGV框架运输车的运动学方程建立如下:

(2)

(3)

于是由(3)式可得:

(4)

(5)

(6)

对(4),(5),(6)进行微分可得整车的位姿误差微分方程如下:

(7)

3 反演算法控制律设计及仿真分析

反演法是一种基于李雅普诺夫稳定性(Lyapunov stability)理论并采用数学递归的方式建立李雅普诺夫函数的控制方法[6],其建立的控制律能够使整个闭环系统满足李雅普诺夫稳定性的条件[7]。设存在某个系统模型如式(8)所示:

(8)

其中,x∈Rn是系统中的状态变量,u∈R是系统中的用于控制的输入变量,同时系统中也存在非线性的项。

上面的数学模型中包含n个子系统,需要找到有效的反馈xi+1=ai(i=1,2,…n-1),使每个子系统中的虚拟控制量xi+1在反演控制算法的作用下满足渐进稳定的性质。需要引入误差变量才能够使xi+1=ai得到满足,使二者之间存在某种渐进的性质,从而可以使整个模型系统得到稳定。

反演法的原理是采用递推迭代的方法进行设计求解李雅普诺夫函数,从而实现系统稳定或轨迹跟踪[8]。将反演法应用于在线的控制系统中能够节省计算时间[9]。除此之外,在研究的系统中使用反演法则要求系统必须是经过变换能够转换成与式(8)相似的严参数反馈系统[10]。

120tAGV框架运输车整车轨迹跟踪的控制系统原理如图4所示。

图4 120tAGV框架运输车跟踪的原理

针对式(8)位姿误差微分方程中的横向误差xe,构造下述反馈:

(9)

上式中k1为正常数,当ω等于零时,k1yesin (arctanω)=0,可推出:=-k1ωyesin arctan( )ω。

构造下述函数:

(10)

对时间求导得:

(11)

因为ωsin arctan( )ω大于等于零,当且仅当ω取零时满足等式成立。根据Barbalat的相关引理可以得到当t→∞时,ye收敛于0。

通过对v和ω进行设计求解就可以实现对120tAGV框架运输车整车进行控制,能够满足,并且。于是构造出如下形式的Lyapunov函数:

(12)

式子中k3为正常数,θe为车的航向角误差,取其可行域范围θe∈ 0,2[ )π,很明显构造的李雅普诺夫函数大于等于零,当且仅当

(13)

综上,最终控制律设计的形式如下所示:

(14)

式中k2,k3,k4均为正常数,除了上述控制律还有下面的方程:

(15)

(16)

(17)

(18)

运用MATLAB软件进行仿真分析,用来验证算法的快速性和有效性,给定参考位姿的条件下,如果仿真结果能够表明120tAGV框架运输车能够实时的跟踪磁钉轨迹,快速的消除误差,则说明方法有效。

(1)跟踪直线

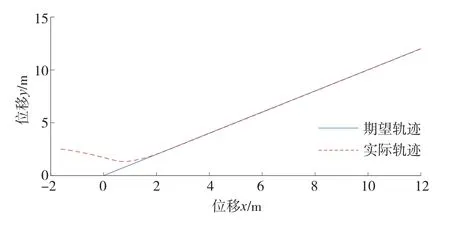

通过采用反演法控制的设计及相关稳定的证明,根据控制律在MATLAB中编程进行轨迹分析,根据实际情况,120tAGV框架运输车的运行速度取为v=1m/s,在全局坐标系下的初始位姿误差为[3 0 0],控制器中的其它参数选择如下:k1=1.5,k2=2,k3=12,k4=3,δ1=δ2=0.02,120tAGV框架运输车直线轨迹跟踪位姿误差曲线的效果如图5所示。

图5中共有三条曲线,分别表示横向(x方向)误差,纵向(y方向)误差以及角度误差,随着仿真时间的进行,三条曲线较快的收敛到零,大约3s后,框架车的横向误差和纵向误差都能够收敛到零,能够满足使用的要求。因此可知,设计的控制律能够使120tAGV框架运输车快速的消除跟踪的误差,准确的跟踪参考轨迹。图6为120tAGV框架运输车直线轨迹跟踪的变化曲线,图7为120tAGV框架运输车理想航向角和实际航向角的变化曲线。

图5 120 tAGV框架运输车直线轨迹跟踪的位姿误差变化曲线

图6 120 tAGV框架运输车直线轨迹跟踪变化曲线

图7 120 tAGV框架运输车理想和实际航向角变化曲线

(2)跟踪曲线

在仿真时参数的相关设计与前面一样,在全局坐标系下的初始位姿误差为[3 0 0],为了满足控制的要求,控制器中的其它参数选择如下:k1=1.5,k2=2,k3=12,k4=3,δ1=δ2=0.02,曲线轨迹跟踪位姿误差变化曲线的效果如图8所示,仿真轨迹跟踪效果如图9所示。

图8 120 tAGV框架运输车曲线轨迹跟踪的位姿误差变化曲线

图9 120tAGV框架运输车整车跟踪圆轨迹效果图

根据仿真的结果可以看出,约2.2s后,位姿误差基本收敛到0。因此通过仿真分析可知,在设定好相关参数以及初始值的条件下,设计的控制能够使120tAGV框架运输车整车沿着圆弧轨迹快速、准确、稳定地跟踪参考轨迹。

4 结束语

针对120tAGV框架运输车的循迹控制问题,提出将反演算法用于120tAGV框架运输车的循迹控制,分析结果表明,该控制方法是完全可行的,对提高120tAGV框架运输车循迹控制的效果具有很大帮助,并对同类产品的类似技术问题具有一定的借鉴意义。