钢包盖铰钩结构静力学分析及优化①

黄光永 陆日林

(广西科技大学机械与交通工程学院 广西柳州545006)

1 前言

转炉炼钢厂在冶炼至连铸的过程中,全程需要用钢包吊运钢水,全程采用钢包加盖装置,可以大大减少钢包内钢水的热损失,有效减低钢水出钢的温度,降低各个环节的生产成本。全程钢包加盖装置主要包括:钢包盖、加揭盖机、动力装置以及其他辅助设备。

全程钢包加盖装置结构设计的好坏直接影响整个冶炼生产过程的顺利进行。其中铰钩结构是钢包盖与钢包之间的关键部件,根据加盖、揭盖、倒渣要求的动作要求:加盖和揭盖要方便快捷,则要求铰钩开口度较大;倒渣过程钢包盖不能掉落,要求铰钩与销轴之间无相对滑动,且倒完渣后钢包盖能盖紧钢包口。然而某钢厂原来设计铰钩的结构是根据动作要求设计的,尺寸是根据设计经验值设计的,这样很难保证满足设备的动作要求的同时还要保证设备使用过程的安全性和可靠性[1]。因此需要对铰钩结构参数值进行尺寸优化,并取得最优值,在保证安全性、可靠性的前提下,材料使用量最小,实现轻量化设计的目标。采用三维建模软件Solid Works进行参数化钢包盖铰钩结构的建模,采用有限元分析软件ANSYS Workbench对全程钢包加盖装置的铰钩结构进行强度校核与结构尺寸优化,分析整体变形情况和等效应力的大小,优化结构尺寸。

运用有限元分析的方法,在静力学分析的基础上,提出铰钩的优化设计方案,通过多种方案进行对比分析,选择最优的设计方案,为钢包盖的铰钩结构的优化设计提供理论参考[2]。

2 钢包盖铰钩结构静力学分析

2.1 钢包盖铰钩结构

钢包盖铰钩结构由连在包盖上的铰钩和固定在钢包的边板和轴销等组成,其特征在于铰钩与销轴处于预连接状态。铰钩结构事先设计两者之间有距离差,预留了在钢包口处结渣的厚度,防止因倒渣时连接失效导致钢包盖掉落,其连接情况如图1所示。倒渣过程钢包盖能掉落,要求铰钩与销轴之间无相对远离滑动,且倒完渣后钢包盖能盖紧钢包口,并要求铰钩与销轴无相对靠近滑动。因此,铰钩结构的结构设计在整个钢包加盖过程显得尤为重要,既要满足生产的可靠运行,又要满足生产的安全。原钢包盖的铰钩结构是根据经验设计的,能满足设备的动作要求,保证正常的生产要求,并没有从最优的角度进行优化设计。目前整个钢包盖钢结构以及耐火材料的总重量较重,而且钢包盖重量分布不均匀,靠近铰钩处的重量较重,导致整个钢包在吊运过程的倾斜的。因此,对钢包盖铰钩结构进行优化设计,满足动作要求的同时,既能校核设计的结构是否安全又能减轻设备的重量。

图1 铰钩结构连接

2.2 钢包盖参数化建模

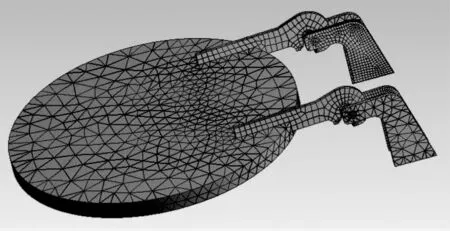

由于钢包盖的结构较为复杂,在复杂三维模型建立方面ANSYS软件没有通用的三维软件方便,因此采用Solid Works进行参数化建模,在需要参数化的值要名称前面加“DS_”[3]。在充分保证反映实际铰钩结构特性的前提下,为提高优化分析的工作效率,在模型导入ANSYSWorkbench时需要进行简化处理,将钢包盖上面的挂耳、筋板、角钢等零件简化,在Solid Works中建立钢包盖的三维模型,然后把简化的模型导入到ANSYS软件中[4],简化后的模型如图2所示。

图2 简化模型

2.3 参数设置与网格划分

在做钢包盖铰钩结构静力学分析前,要确定分析铰钩结构的材料特性[5]。铰钩结构所采用材料是Q345,其弹性模量E=2.1×105MPa,泊松比μ=0.3,密度为7.85×10-6kg/mm3,应力单位为MPa。网格划分采用ANSYSWorkbench智能划分方法生成网格[6],划分后的单元总数为8298,节点总数为26532,钢包盖结构的有限元模型如图3所示。

图3 有限元模型

2.4 添加约束和加载

在钢包倒渣时,铰钩结构承受的是整个钢包盖的重力,分析此时铰钩结构的受力与变形情况,需要在整个结构上添加一个惯性载荷(重力加速度),建模过程统一是按照mm为单位,故重力加速度g取9800mm/s2。在倒渣过程中,由于边板是固定在钢包上,边板相对于钢包是固定不动的,故对边板与钢包接触的面进行固定约束。

2.5 结果分析

通过对钢包盖铰钩结构在ANSYSWorkbench的Static Structual模块进行静力学分析,通过运算求解[7],得到变形云图和应力云图,如图4、图5所示,由此可以得知在实际工况下,铰钩结构的最大变形0.87358mm,最大等效应力为147.38MPa。

图4 变形云图

图5 等效应力云图

3 铰钩结构的优化设计

ANSYSWorkbench中的尺寸优化步骤:①定义尺寸优化问题;②选取设计变量和目标变量;③设置设计变量的上下限以及目标变量;④进行优化并查看结果[8]。对钢包盖铰钩结构中的铰钩厚度进行尺寸优化设计,先对计算出的一组试验设计点进行拟合来完成,再得到一个最优的设计点。

本次优化设计的要求是在保证安全使用的前提下,尽量降低整体重量,同时变形和应力合理。目标函数是优化设计过程中要尽量减少或者优化的函数值,故将重力设为目标函数,钢包盖铰钩的变形和应力为状态变量,铰钩的厚度为设计变量。结构优化分析过程如下:

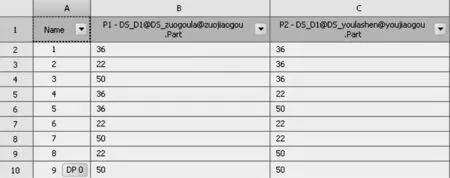

(1)定义设计点,两铰钩的厚度原始值为50mm,设定其变化范围为22mm—50mm,在ANSYSWorkbench软件自动计算出9组设计点[9],如图6所示。

图6 设计点组

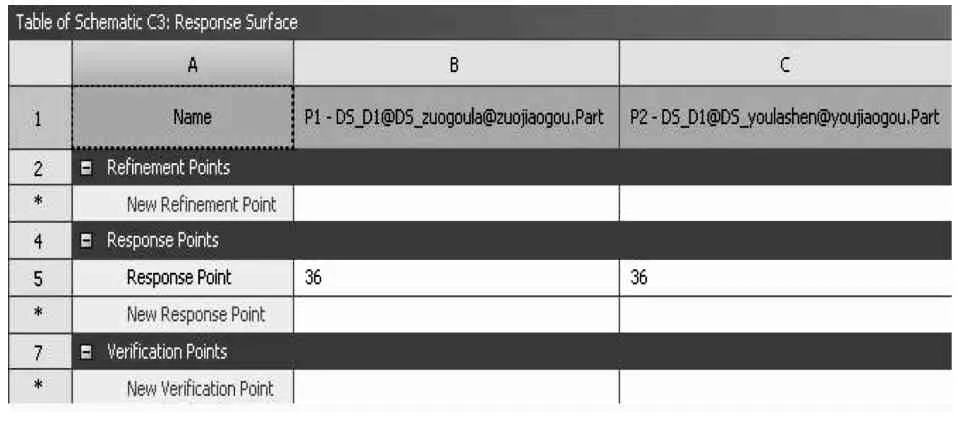

在优化求解完成后查看得到的优化结果,得出最优设计点,厚度为36mm,如表1所示。

表1 优化设计变量结果

(2)生成关系曲线,各设计点和总体变形之间的曲线关系反映随着设计点的数值增大,钢包盖铰钩变形逐渐增大,最大变形为3.8mm左右,如图7示。ANSYSWorkbench软件有自动评价功能,在设计点和目标函数之间取一个最优值,即得到上面的变形0.69814mm为最优。

图7 设计点与总体变形曲线

(3)优化后分析,得出最优方案之后再进行求解运算得到变形云图和等效应力云图,如图8、9所示,从图中可以看出使用最优设计方案的变形为0.69814mm,应力值为161.61MPa,变形的大小由原来的钢包盖接近地的地方移到优化部位附近,由于该部位材料减薄,该部位变形变大属于正常情况。由于优化后铰钩厚度减薄,该处的应力比优化前变的更大,但应力值小于Q345的屈服强度340MPa,故能保证设备的安全性。

图8 优化后的总体变形云图

图9 优化后的等效应力云图

钢包盖铰钩结构优化前后结果对比,如表2所示。

表2 铰钩优化前后对比

由表2可知,优化后的钢包盖铰钩质量有显著的下降,由原来的367.07kg降到263.92kg,减少103.15kg;优化后的铰钩和边板的厚度明显减薄,由原来的50mm降到36mm。通过优化的结果可知,钢包盖铰钩结构的厚度变小,达到轻量化的设计目标,在保证安全的同时,减少材料的使用,降低生产成本。

4 结论

针对转炉炼钢厂全程钢包加盖装置的关键部件中的铰钩结构进行结构设计和优化,用Solid Works进行参数化建钢包盖的三维模型;用ANSYSworkbench对铰钩结构进行静力学分析,得到的最大变0.87358mm和最大等效应力147.38MPa,通过校核的计算值147.38MPa远远小于许用值340MPa。因此,可以对铰钩结构的铰钩厚度进行尺寸优化,得到铰钩的最优厚度为36mm,使得钢包全程加盖装置比优化前的重量减轻,达到最初设计的目标。