碎边剪稳定运行影响因素分析

孙兵 耿延好 苗旺

(上海梅山钢铁股份有限公司 江苏南京210039)

1 前言

某冷轧酸洗板机组产品厚度为1.4-8.0mm,机组布置有圆盘剪、碎边剪,用于切除边部厚度超差的热轧带钢,同时对带钢定宽,切下的边丝采用碎边剪进行剪切和收集。由于碎边剪刀头剪切吨位数较低、更换频繁。更换下线的刀头离线修复后,用工装调整刀片侧隙和重叠量,但刀头回装后刀片的侧隙变化较大,对间隙重新调整标定和检测需要2个小时,影响机组产量,修复费用也较高。因此针对碎边剪运行方式优化,延长碎边剪使用寿命、降低修复费用等有重要的实用价值。

2 碎边剪结构特点

2.1 碎边剪结构组成

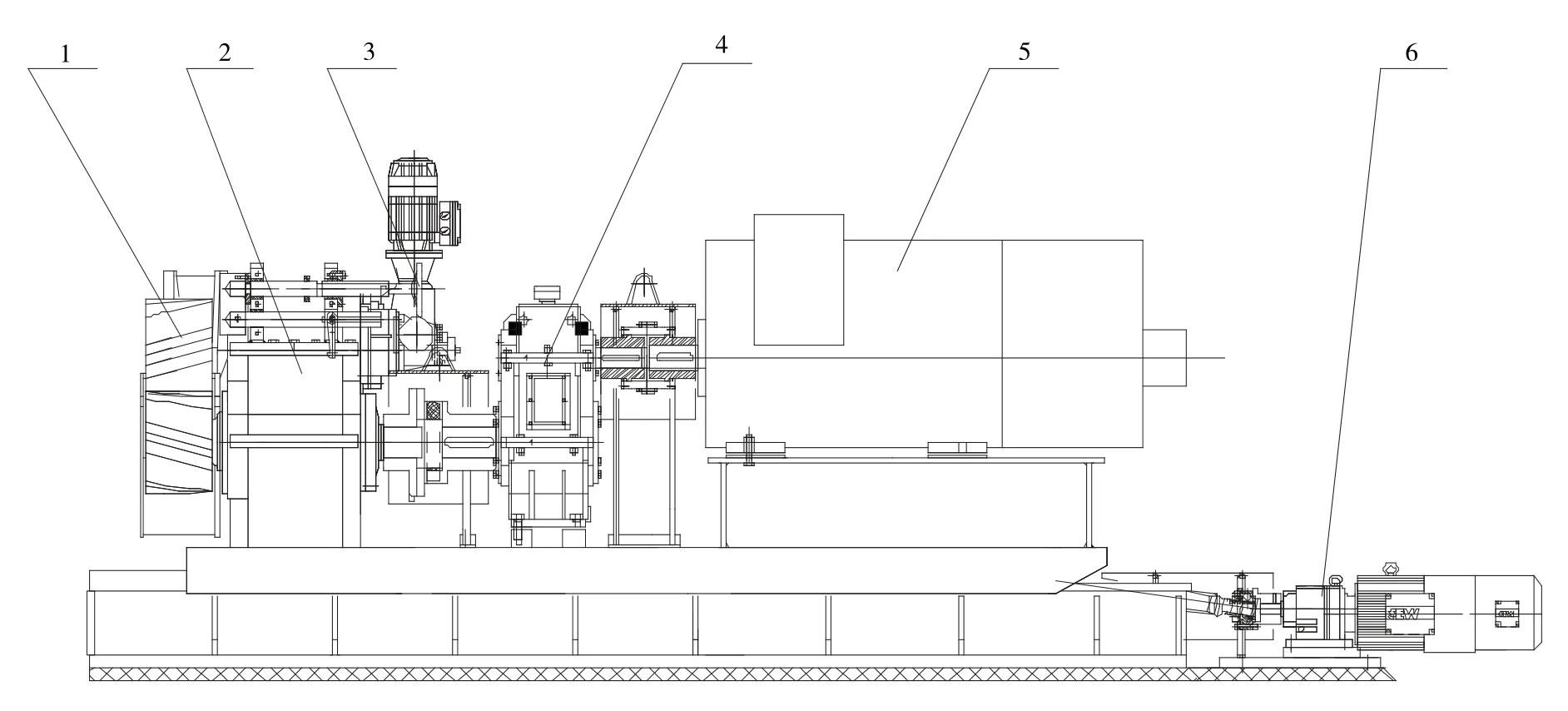

碎边剪的功能是将圆盘剪剪切下来的连续的带钢边丝剪切成固定长度的碎边条。碎边剪主要由电机、减速箱、齿轮分配箱(机座)、刀头、间隙调整及开口度调节装置等组成,碎边剪本体如图1所示。一套碎边剪有两个机体,对称布置在生产线的操作侧和传动侧,每侧有上下两个刀头,每个刀头上安装有六把刀片。

图1 碎边剪右侧结构

2.2 结构特点

本机组配置的碎边剪为四刃口刀片,刀片有四条曲线完全相同的刃口,四个刃口均可使用,刀片用螺栓固定在刀头上。这种结构形式的碎边剪一般用于剪切厚度为1.5-6.0mm,屈服强度小于320MPa的带钢。刀片材质一般为6CrW2SiV或5Cr5WMoSiV、硬度一般为HRC54-55。

由于该碎边剪本身结构特点,更换采用更换刀头方式,每次更换过程是先将四个刀头拆下来,再安装修复好的刀头。

3 问题

碎边剪在使用过程中存在两个方面的问题,一是剪切吨位数低,约为5000-6000吨,使用周期短约为3-4天,造成换刀头频繁。由于每次碎边剪更换刀头刀片的侧隙发生变化,所以刀头更换后需要2个小时对间隙重新调整标定和检测。二是堵边次数多,高速和厚料堵边处理较为困难,经常造成机组停机。

由于碎边剪使用周期短且不稳定、更换时间较长,堵边问题不仅导致碎边剪的修复费用高,而且严重影响机组的正常生产组织以及机组产能释放。

4 改进对策

4.1 碎边剪刀片材质和硬度试验研究

碎边剪的刀片材质和硬度是影响碎边剪使用寿命的关键因素,而刀片材质以及硬度的选择主要取决于所剪切来料的钢种,剪切强钢高的钢种需要低硬度的刀片,高硬度刀片剪切高强钢容易造成剪刃产生大量崩口,但剪切较低强度的IF软钢时需要高硬度的刀片,硬度较低容易造成剪刃变钝,剪切薄料软钢时出现“粘刀”情况。碎边剪在使用过程中最主要的失效形式就是剪刃变钝和崩口。

由于机组切边料厚度拓展到8.0mm,屈服强度最高达到980MPa。刀片上线后在剪切高强钢后出现崩口,造成刀片上机使用时间较短。降低刀片硬度可以解决崩口问题,但机组生产薄料IF软钢剪刃容易变钝,剪切薄料IF软钢时会产生粘刀剪不断问题。因此需要找到一种合适的刀片材质及硬度,保证在剪切高强钢钢时不崩口和剪切IF软钢不粘刀。

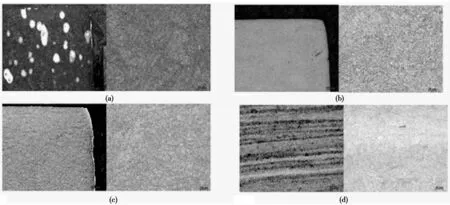

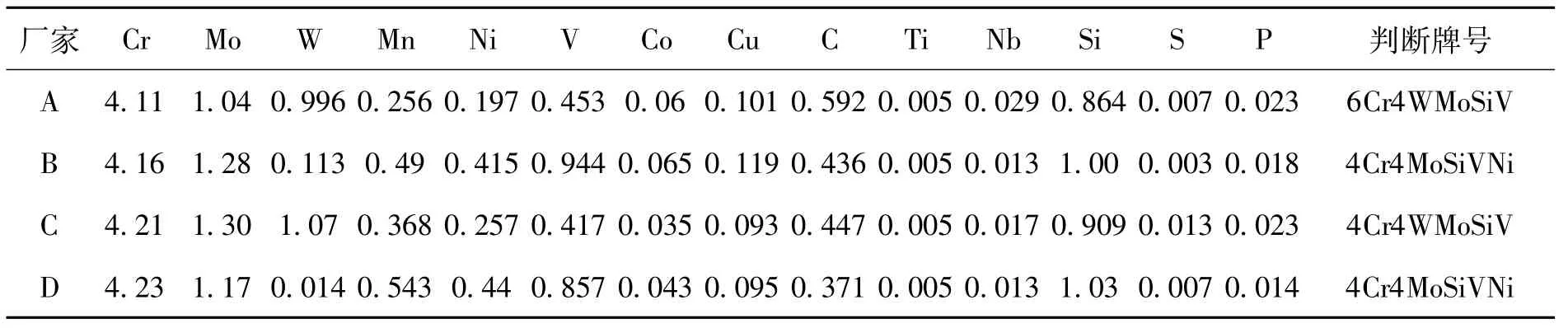

根据现场刀片使用工况要求,先后分别试用了不同材质和硬度的四种刀片,四种刀片编号为A、B、C和D。对使用效果进行跟踪,并对刀片进行化学成分、金相组织和硬度等进行检测试验。金相组织分析结果如图2所示,表1和表2分别为化学成分及硬度检测结果。

图2 金相组织分析

表1 化学成分(实验室)测试结果(%)

表2 硬度检测结果

跟踪编号为A和B刀片出现崩口概率较高,C刀片基本无崩口,但刃口容易变钝,D刀片较其它三种刀片崩口及钝化情况相对来说较好。

根据以上现场试验和分析,编号为D厂家制造的刀片,材质为6CrW2SiV冷作模具钢,硬度值在HRC51-52最适合现场工况条件,既能保证剪切高强钢产生较少崩口,又能剪切薄料IF软钢。

4.2 碎边剪侧隙设定值优化

碎边剪刀片侧隙和重叠量是碎边剪最重要的工艺参数[3],也是影响刀片使用寿命的关键因素之一。碎边剪在剪切软料时,剪刃容易变钝,刀片劣化速度较快,剪切吨位数明显下降,对侧隙设定参数进行分析,发现其侧隙设定值偏小,尤其是剪切厚料IF软钢侧隙设定值过小,剪切时容易使刀片刃口变钝。对侧隙参数进行优化如表3。

表3 碎边剪侧隙设定值优化

经过试验,优化后的侧隙值效果良好,改善刀片刃口变钝情况,延长了刀片的使用寿命。

4.3 堵边原因分析改进与优化

酸洗机组产品的厚度、宽度以及强度范围变化较大,经常发生圆盘剪切边后废边条堵在溜槽 里如图3所示。

4.3.1 原因分析

碎边剪堵边的直接原因是边丝在碎边剪导槽内进料不畅,边丝在刀头处受阻滞,原因有4个方面:①厚料圆盘剪进刀需要切月牙时,为防止月牙剪进刀时撞击带钢,月牙剪后三辊纠偏辊自动上抬导致带钢前移,边丝在碎边剪刀刃处拱起,发生堵边;②碎边剪上下刀头之间两侧间隙偏小,厚料边丝进料发生卡阻,造成进料不畅;③圆盘剪导向环磨损较快,起不到导向作用,边丝在进入导槽时容易发生卡阻;④先导率设置不合理,高速生产时发生堵边,先导率设置偏低导致边丝进料时料头抵住刀头。

4.3.2 改进措施

①增加碎边剪防堵边控制程序

当三辊纠偏辊自动抬上辊时,机组停机,维持碎边剪转动30秒,带钢发生前移时,边丝被一直处于旋转的刀头进行剪切,避免了开机堵边的发生。

②增加上下刀头之间边部间隙

根据废料边丝表面压痕及刀头磨损部位,确定刀头间隙过小导致生产厚料频繁发生堵边区域,在剪切时上下刀头间隙过小,刀头对边丝剪切时伴随挤压动作。

根据图纸尺寸将刀头相应的区域重新加工,增加上下刀头边部区域的间隙,解决了因此而发生的堵边情况。

③改进圆盘剪导向环材质

原设计导向环为橡胶材质,磨损较快,采用铜合金导向环,延长导向环寿命。

④先导率优化

碎边剪先导率(先导率指剪刀的线速度和边丝线速度差的相对量[2])设定值是影响剪刃寿命的重要因素之一,理论上先导率设定值越低越有利于刀片使用寿命的延长,设备制造方要求碎边剪先导率设定值尽量在1%—2%,但过低的先导率使边丝发生折弯,进料不畅,容易发生堵边问题,尤其是在生产薄料时,有发生高速堵边的风险。边丝厚度不同所要求的最低先导率设值也不同。

因此,根据不同厚度的带钢设定先导率,保证不因先导率过低导致碎边剪堵边,最大限度的延长刀片使用寿命。经现场长期跟踪实践,将先导率设定在5%-8%之间较为合理。

4.4 刀片更换方式改进

由于该碎边剪本身结构特点,更换时采用更换刀头方式,而修复时用工装调整刀片间的侧隙和重叠量,现场更换刀头后6组刀片间隙超出0.05mm内的标准范围,间隙超差严重影响碎边剪刀片的使用寿命,造成剪刀吨位数降低,做了以下改进:

4.4.1 现场更换刀片

该碎边剪刀片4个刃口曲线完全相同,4个刃口均可使用,据此特点,采用现场更换刀片方式,即刀头不拆卸,仅拆卸旧刀片,安装新刀片或将刀片翻面用,通过严格控制刀片的加工尺寸和增加垫片调整,刀片的间隙精度能够达到目标范围内。相比更换刀头方式可节约1小时时间。

4.4.2 现场重叠量检测调整

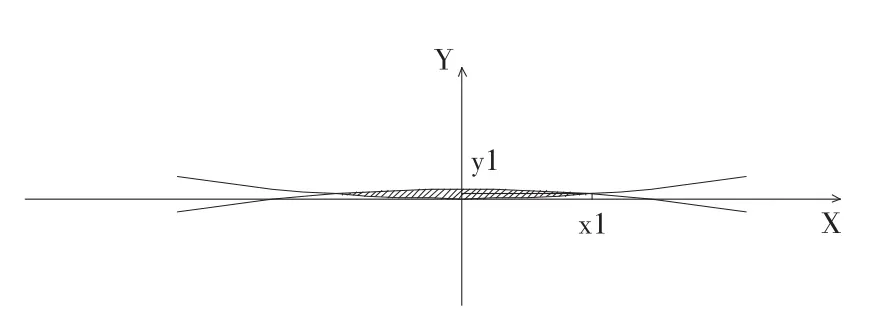

该碎边剪刀片4个刃口曲线完全相同,根据刀片曲线是关于Y轴对称,上下刀片的刃口曲线关于X轴对称的特点见图3所示,检测上下刀片的重叠量可转化为测量重叠区域曲线的弦长,通过弦长X值计算刀片的重叠量Y值见图4所示。

图3 刀片外形图

图4 刀片刃口曲线重叠示意图

刀片刃口曲线方程为:

(1)

根据公式(1)可推导出:

(2)

设刀片的重叠量为G,根据刀片刃口曲线重叠示意图可得G=2Y,设计要求刀片的重叠量G在0.2-0.25mm范围内,即在设计刀片重叠量范围内,2Y数值在0.2-0.25,Y2值为0.01-0.016,在内,由于Y2远小于360Y,故Y2可忽略不计,,公式(2)可简化为:

(3)

根据公式(3)可得:重叠为0.2时,即Y1为0.1、X1=17.543,对应的重叠区域内玄长L1=2X1=30.86;

重叠为0.25时,即Y2为0.125,X2=19.613,对应的重叠区域内玄长L2=2X2=39.23;

根据以上计算可知:重叠区域内玄长L在30.86-39.23mm范围内时,刀片重叠量在0.2-0.25之间,重叠量符合要求。即可通过现场测量重叠区域刀片长度快速判断重叠量是否符合要求,反之当测量数值小于30.86mm,或大于39.23mm,可判定重叠量不符合要求,需要调整。

如果现场测量重叠区域内弦长L超出30.86-39.23mm范围,根据公式(4),将X值(X=)带入公式可快速计算出刀片实际重叠量值,根据计算结果相应加减垫片调整重叠量即可。

通过此方法可以实现刀片重叠量快速在线检测,计算出重叠量偏差值,为刀片重叠量调整提供依据。

5 结论

(1)选择合适的刀片材质和硬度有利于延长刀片的使用寿命。

(2)根据带钢的厚度规格选择合理的刀片侧隙,优化先导率能有效延长刀片的剪切公里数。

(3)对碎边剪的堵边通过防堵边控制程序、增加上下刀头之间边部间隙、改进圆盘剪导向环材质有效的控制住碎边剪的堵边。

(4)通过对刀片更换方式的改进,提高了刀片侧隙、重叠量的精度,对提高刀片的寿命有着积极的作用。以上措施实施后,效果良好,使碎边剪的运行状态有了明显提升。