工业厂房钢结构安装技术的研究

赵梦光

(山西省工业设备安装集团有限公司,山西太原 030032)

0 引言

近年来,基于我国建筑行业的快速发展、工业化水平的提高,钢结构厂房规模、数量持续扩大。根据我国工业厂房钢结构施工情况分析显示,其施工速度快、安装便捷,同时具有绿色环保的优势,为确保钢结构质量可靠,加强安装技术研究具有重要意义。

1 我国钢结构建筑发展情况

近年来,钢结构在我国建筑领域中的运用十分广泛,包括商业建筑、住宅以及生产厂房等均在从混凝土建筑逐渐转向钢建筑。从建筑行业的发展现状来看,钢材已成为一大重要的建筑材料,根据2019 年数据统计显示,我国钢结构产量达7579 万t,基于产量支撑下,钢结构凭借着强度高、自重轻、抗震性能好、节能环保等诸多优势,市场空间进一步扩大。

根据钢结构建筑的使用情况来看,其生产简单、使用便利、性能优越,通过钢结构的运用可有效改变传统混凝土施工的烦琐工序,缩短作业工期、减少环境污染,对此在工程实践中加强相关术研究具有重要意义。

2 工业厂房钢结构安装技术要点

工业厂房钢结构安装,主要以钢结构焊接、钢柱与钢梁安装、高强螺栓安装为主,具体安装技术要点如下:

2.1 钢结构焊接

在工业厂房钢结构制作安装中,不同零部件连接、节点连接,主要是通过焊接形式实现的。根据相关统计显示,钢结构连接作业中焊接操作的占比达90%,在焊接施工中必须有效控制焊接应变与变形,具体焊接技术要点如下:

(1)合理选择焊接材料,有效控制焊缝化学成分,降低母材与焊接材料中形成的低熔点共晶物;

(2)合理安排施焊顺序,减少焊缝截面积、数量,焊缝尽量对称,减少焊缝拘束度,严格控制焊接残余应力,防止焊接变形问题的出现;

(3)严格控制焊接工艺参数,包括电流、焊接速度,确保焊道截面上等宽度与深度比值满足工艺要求,同时落实焊前预热、焊后缓冷工作,避免出现冷裂缝。

2.2 钢结构安装

工业厂房钢结构安装中,主要是将加工完成的各种钢构件,根据施工图进行组装形成整体结构。在钢结构的整体安装过程中,主要分为钢柱与钢梁安装、高强螺栓安装两大部分,具体安装要点如下。

2.2.1 钢柱与钢梁安装

(1)钢柱安装。 在工业厂房钢柱安装时,需严格根据构件设计参数、现场条件以及施工工期,合理选用吊运机具,并配备相应的工作人员,详细安装要点如下:①钢柱吊装前,对基础与地脚螺栓进行再次验收,同时还需对柱子的外观质量、几何尺寸进行检查;②钢柱吊装时,严格根据实际情况合理确定吊点;③钢柱就位时,缓慢回钩、准确穿引螺栓,将柱子地脚螺栓紧固到位;④钢柱安装校正时,可采用单构件安装校正法,即:确保每节柱子柱顶中心线重合,要求偏差≤2mm。

(2)钢梁安装。在完成钢柱的安装后安装钢梁,将每两根柱作为一个安装组,起吊钢梁后做好校正工作,调整好钢梁位置后,当连接板螺栓孔对正后将螺栓穿入固定;将每两层作为一个安装单元,先下层梁、后上层梁,先主梁、后次梁,次梁与主梁的安装方法相同。

钢柱、钢梁全部就位后,使用2 台经纬仪从不同方向跟踪测控,对梁、柱标高与柱垂直度进行全方位的校核,确保所有测量值满足要求后,方可对高强螺栓进行终拧,再加焊梁、柱连接板与焊钉。

2.2.2 高强螺栓安装

工业厂房钢结构安装时,高强度螺栓安装是一个重要施工内容,具体措施如下:

(1)临时螺栓安装:安装高强度螺栓前,可使用2 个及其以上普通螺栓,也可使用高强螺栓固定,但是此高强螺栓不可再作为强螺栓使用。临时螺栓拧紧后,对拼装好的构件轴线进行检查,及时发现扭曲变形等情况并校正,根据实践情况可将各种处理方法归纳如表1 所示。

表1 轴线偏差处理方法

(2)高强螺栓连接:通过临时螺栓将所有问题处理完毕后,连接高强螺栓,相同节点位置使用同一批次高强螺栓。此外,当气温≤-10℃或是摩擦面潮湿时,需停止高强螺栓连接作业。

3 工程案例

3.1 工程概况

本工程为高端冷轧取向硅钢项目主厂房-(Ⅰ区),建筑面积4.077 万m2,门式刚架结构,建筑结构安全等级二级,设计使用年限50 年,建筑抗震设防类别:丙类,抗震设防烈度为Ⅷ度。厂房1-37 轴/E-F 轴钢梁跨度 39m、15-37 轴/F-H 轴钢梁跨度 33m、1-15 轴/F-G 轴钢梁跨度 42m。

3.2 钢结构安装方案

本工程钢结构安装的主要构件有钢柱、柱间支撑、屋面梁、系杆、柱间支撑、托架、托梁、屋面檩条、墙面檩条、吊车梁、制动梁及辅助支撑等。钢柱上柱采用实腹式柱(Q345B);下柱采用格构式柱(Q345B);钢梁(Q345B)、托架(345B)、吊车梁(Q345C)采用焊接H 型钢,柱间支撑采用槽钢与钢管组成的桁架;屋面水平支撑采用钢管组成的桁架;屋面檩条采用高频焊焊接H 型钢,材质为Q235B。

钢柱、钢梁连接采用栓焊组合的节点形式,采用扭剪型高强度螺栓连接,性能等级10.9 级;檩条与钢梁采用C 级普通螺栓连接;屋面支撑、柱间支撑采用焊接连接。厂房钢柱F 轴/1~15 轴,单件最大重量为16.8t,柱顶标高为26.1m(11 根)。钢梁F~G 轴/1-15 轴拼装后,最大长度41.5m,单件最大重量11.5t。

3.3 钢结构安装流程

本工程钢结构安装主要施工工艺流程如下:安装准备→钢柱安装→钢柱校正→柱间钢性系杆安装→钢梁拼装→钢梁安装→柱间刚性支撑连接→钢吊车梁安装→屋面墙面檩条安装→除锈刷涂料→检查验收。

3.4 钢结构安装技术要点

3.4.1 安装准备

钢结构安装前,复验并记录基础中心轴线、基础支承面标高等;检查吊装机械及吊装机具,根据施工组织设计要求搭设操作平台;钢柱安装前,应在柱身面放出中线或安装线,安装时与基础放出的控制线对准,确保钢柱安装定位准确。

3.4.2 钢柱安装

本工程钢柱安装前将护笼爬梯安装固定在钢柱上。本工程钢柱安装方法如下:

(1)钢柱用汽车吊双机吊装(25t 汽车吊配合安装),单根钢柱最大重量16.8t,选用120t 汽车吊(70t 履带吊)吊装,作业半径控制在12m 范围之内,起吊时钢柱的根部要掂实,保证在根部不离开地的情况下,通过吊钩的起升与变幅及吊臂的回旋转,逐步将钢柱扶直,待钢柱停止晃动后在继续提升,为了使吊装平稳,应在钢柱上端栓一根白棕绳牵引,单绳取柱长的1.2 倍,直径φ25mm。

(2)钢柱起吊时,应边起钩,边转臂,使钢柱垂直离地。

(3)钢柱吊装至杯口内,吊车悬提钢柱、人工缓慢就位。

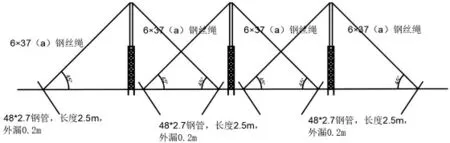

(4)由于工期紧,在没有形成稳定体系之前,钢柱在纵向设置两道揽风绳,缆风绳用花篮螺丝预紧,如图1 所示即为揽风绳布置示意图。缆风绳设置从15 轴/E 轴开始~1 轴/E 轴依次设置。15轴/E 轴~14 轴/E 轴安装完柱间支撑,形成稳定体系,方可拆除15轴/E 轴缆风绳。缆风绳在结构没有形成稳定体系之前不予拆除。其他轴线以此类推。

图1 揽风绳布置

3.4.3 钢柱校正

(1)采用水平尺初调钢柱垂直度,然后使用2 台经纬仪进行观测,以千斤顶或缆风绳调整。

(2)采用大撬棍或采用油压千斤顶加链索、托座,按水平方向顶校钢柱,在顶校过程中须不断观察基础标高,调整垫板厚度,以防校正时垫板滑落。

(3)用两台经纬仪,从纵横轴线观察钢柱中心,校正钢柱垂直度,抗风柱竖直,使其钢柱垂直度控制在10mm 之内(见图2)。

图2 钢柱垂直校正测量

3.4.4 柱间刚性系杆和柱间支撑安装

(1)钢柱校正后,先安装柱间刚性系杆、再安装钢梁。系杆安装若遇困难,不得随意切割,及时查找原因,采取必要补强措施。

(2)柱间支撑安装时先在地面平台拼装后焊接部分节点,整体吊装安装,安装节点焊接可靠后方可摘钩。

3.4.5 钢梁拼装

钢梁拼装根据场地情况不同吊距,选用现场25T 吊车吊装安装。本工程钢梁为两节钢梁,现场立式拼装,拼装场地应坚实、平整,应在拼装平台或拼装胎架上进行拼装,拼装工艺:钢梁吊装拼装→安装双夹板定位→等强拼装焊接→复核尺寸。

3.4.6 高强度螺栓安装

本项目采用扭剪型高强度螺栓连接副安装要点如下:

(1)高强度螺栓需由施工人员直接穿入对应的孔洞中,不得用锤子夯击强行穿入。

(2)螺栓的穿入方向必须保持一致,若局部有应力阻碍可以稍加调整。

(3)高强度螺栓安装必须在晴好天气或阴天进行。

(4)垫圈位置应相同,其正反面的方向也应注意。

(5)安装后需对螺栓与孔的紧密度进行检查。

所有高强度螺栓安装完成后进行紧固,先初拧、再终拧,从接头刚度大的地方朝着不受拘束的自由端依次紧固。

3.4.7 钢梁安装

本工程钢梁安装采用50t 汽车吊双机吊装,第一施工段由15轴向1 轴方向安装;第二施工段由15 轴向29 轴安装;第三施工段由29 轴向37 轴安装。由于本工程 E-F 轴、F-G 轴、F-H 轴跨度为39m、42m、33m,钢梁长度较长,设置4 个吊点,吊点位置经过计算确定。吊装就位后应立即临时固定。

为了形成稳定的结构,安装时采用综合安装法。柱间有竖向支撑体系构件的,需将支撑体系安装完毕,稳定结构后进行该跨的钢梁安装。校正合格后,向两端推进安装。

钢梁吊装就位安装冲钉和普通螺栓,然后安装高强度螺栓,高强度螺栓的施拧工艺同前,因本工程梁柱连接节点为栓焊组合形式,施工顺序是先栓后焊。焊接作业在形成单元结构,校正合格后进行。

3.4.8 防腐涂装

钢结构安装后,对表面进行清理,安装工程碰撞的油漆和焊接等部位要进行补涂施工,补涂前应编写补涂工艺,按照正式涂装的层数和涂层厚度要求进行补涂施工。

4 结语

综上所述,当前我国钢结构工业厂房正处于一个快速发展阶段,并在持续探索与改进设计、施工技术。随着工业厂房规模的扩大、结构形式的多样化发展,对钢结构安装提出了更高的要求,对此必须加强相关技术分析,严格根据项目实际情况选择吊具、制定吊装方案,规范落实钢柱、梁与高强度螺栓的安装工作,切实提高钢结构厂房安装质量,满足实际使用需求。