低尘布置下新型微孔催化剂研究及应用

文_常慧芬 王中雷 曹彦军 朱乐学 中节能六合天融环保科技有限公司

1 常见催化剂发展现状

1.1 脱硝机理

SCR脱硝系统,主要是在催化剂作用下,还原剂NH3在相对适合的温度范围内将NO和NO2还原成N2和H2O,而几乎不发生NH3的氧化反应,从而提高了脱硝效率,减少了NH3的消耗。

其主要反应如下:

在SCR工艺系统中,催化剂是重要组成部分,它的性能直接影响SCR系统的整体脱硝效果,催化剂也是整个工艺设备中成本最高的一部分。

1.2 催化剂的分类(表1)

表1 催化剂的分类

1.3 催化剂技术存在问题

目前常规催化剂使用范围较广,一般置于高含尘系统后,如燃煤锅炉烟尘含量≥30g/Nm3,垃圾焚烧发电厂烟尘含量≥3g/Nm3,反应温度范围320~400℃,一般不需要额外的热源加热处理烟气,适合采用中高温催化剂,运行费用相对较低。但烟气中含有的重金属砷(As)、镉等会导致催化剂表面化学中毒(不可逆),降低催化剂活性;烟气中的水蒸气(20%含量)在催化剂表面吸附,占据催化剂活性位,导致催化剂物理中毒(可逆),催化剂活性降低;对于高含尘烟气,催化剂烟气通道必须加大以避免堵灰,这样会降低催化剂的比表面积,从而会增大催化剂的用量。

高温高尘布置,飞灰颗粒对SCR脱硝催化剂的磨损是导致催化剂使用寿命降低的主要因素之一。对于低灰段布置,催化反应器布置在除尘器之后,烟气先除尘后进入SCR反应器,可以防止烟气中粉尘磨损催化剂、或堵塞反应器。

高温低尘SCR脱硝工艺,一直是国外研究机构和大型企业的研究热点和难点,成都易态科技有限公司填补了行业技术空白,研发并成功用于项目案例的金属间化合物柔性膜高温除尘器,区别于燃煤锅炉传统污染物控制技术的主要特征。

烟气高温除尘不仅为新型微孔SCR高效催化剂/SCR烟气脱硝技术及装置的研发提供了前提条件,而且避免或减轻了高浓度粉尘所造成的SCR催化剂堵塞、磨损和中毒,在实现高效除尘的同时,降低了SCR的建设投资和运行成本,延长了催化剂的使用寿命,为后续的换热、脱硫工作带来正面影响,将开创燃煤污染物控制的新途径。

2 新型微孔催化剂

2.1 特性

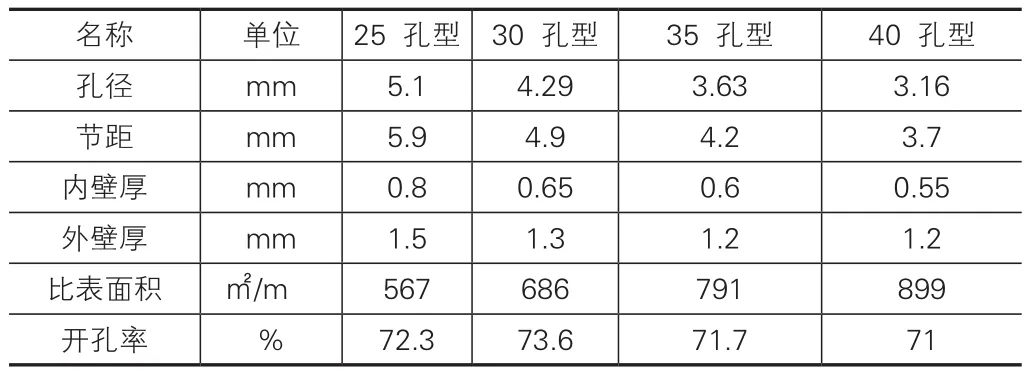

催化剂性能评价指标主要包含:孔径、节距、内壁厚、外壁厚、比表面积、开孔率、机械强度等。

孔径/节距:催化剂孔径大小影响到整个反应系统的压降及氨烟混合气体在其表面停留接触时间。合理的停留时间有效提高了脱硝的效率。

内壁厚/外壁厚:壁厚主要体现催化剂的机械强度、抗压力、抗摩擦力等冲击,同时也是衡量催化剂活性的一个重要参数值。

比表面积:主要指单位体积催化剂裸露在的外表的面积数。是衡量催化剂性能的一个重要指标。

开孔率:开孔率越大,催化剂比表面积越大,催化反应速率越快,是反应催化剂性能的一个量化指标,了解掌握其结构特点对提高其性能有重要影响。

通过对微孔催化剂将来的应用前景分析,掌握催化剂生产工艺技术,重点研究超细纳米锐钛型钛白粉制备、微孔薄壁催化剂泥料制备、微孔薄壁催化剂成型机挤出压力、均匀性等技术改进,优化生产工艺参数,制备出最优的微孔催化剂,分别为25孔、30孔、35孔、40孔,适用范围280~420℃。详细物理参数对比见表2。

表2 微孔催化剂物理参数

2.2 优点

假设某超底排放项目烟气量47万Nm3/h(标况),SCR系统入口NOX浓度400mg/Nm3、出口NOX浓度50mg/Nm3,催化剂布置于低尘环境下。通过计算可得,不同孔径催化剂用量对比见表3。

表3 催化剂选型参数表

由上表3对比可知:在相同设计参数下,微孔型催化剂使用量更小。

微孔催化剂孔径小,单位体积比表面积大,增大了烟气与催化剂的接触面积,提高了脱硝效率;低尘布置不仅可以延长催化剂的使用寿命,还可使得反应器截面缩小,降低项目总投资成本及运行成本。

3 应用成果

微孔和小孔SCR脱硝催化剂可以在燃煤电厂、垃圾焚烧发电厂、钢铁厂,焦化以及其他工业炉窑烟气脱硝中使用。

国家大气重点研发专项《燃煤锅炉污染物(SO2、NOx、PM)一体化控制技术研究及工程示范》依托XXX公司建设的中试实验工程,已经安装运行完成。该工程使用的微孔SCR催化剂设计参数见表4。

表4 微孔SCR脱硝催化剂设计参数

本项目最终验收结果:脱硝效率90%,大于设计参数,出口NOX浓度值满足超低排放标准,催化剂磨损情况良好。充分说明:微孔小孔蜂窝SCR脱硝催化剂与高温除尘工艺协同组合在低尘环境下工作,不仅可以延长催化剂寿命,同时在设计参数相同的情况下相比,孔数越多的催化剂选型,总体积数越少SCR反应器体积设计减少。

4 结语

开发新型微孔小孔催化剂,并与高温除尘器的组合使用是未来烟气除尘脱硝领域的重要发展方向之一。为我国超超低排放改造技术提供一种新的方向。低尘布置催化剂,使得催化剂工作环境大大提升改善,延长了使用寿命,避免了堵塞,同时催化剂在高空速条件下使用,减小SCR反应器的设计体积,降低一次性投资和企业的运行费用。新型微孔催化剂未来在燃气锅炉、烧结机、垃圾焚烧发电等脱硝领域有着巨大的应用前景