电脑主机风扇底座注射成形流动仿真及模具设计

张丽丽,骆俊廷

(燕山大学 a.艺术与设计学院;b.机械工程学院,河北 秦皇岛 066004)

随着塑料材料及性能的迅速发展和提高,用塑料制品逐渐取代一部分金属和玻璃制品已经成为主要的发展趋势,因此塑料新型制品的成形工艺及模具设计正日益成为高分子材料和装备制造领域发展的主要方向之一。塑料模具是大批量生产塑料制品的现代化专用成形工艺设备的总称。在各种塑料模具中,由于注射模具有高效、精密、可成形各种复杂制品、工艺先进等诸多其他成形模具所不具有的特点,而成为塑料制品成形工艺中最重要且起主导作用的模塑成形工艺装备[1—2]。

电脑是目前广泛应用的办公及家用电子产品[3],其应用了大量的塑料零部件制品[1—2],电脑工作时会产生大量的热量,因此必备的零件之一就是风扇。风扇底座是一个典型的塑料制品,文中对新型电脑风扇底座进行设计,并对其注射成形工艺进行了分析,最终设计了注射成形模具。

1 电脑主机风扇底座设计

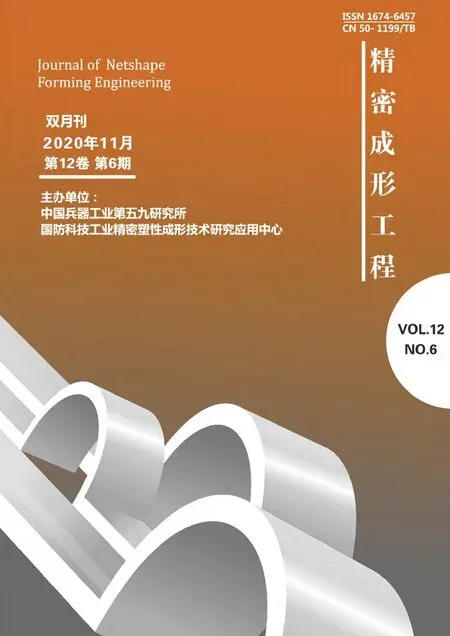

文中设计的电脑主机风扇底座三维工程造型如图1 所示,为三层结构,中间有一个中心孔,两侧有两个侧孔,其材料为丙烯腈-丁二烯-苯乙烯塑料,即ABS 塑料。ABS 材料具有超强的易加工特性、外观特性、低蠕变性能、优异的尺寸稳定性以及高的抗冲击强度。材料的主要技术指标如下[4]:密度为1.02~1.08 g/cm3,收缩率为0.4%~0.6%,熔融温度为195~240 ℃,成形模温为 38~93 ℃,成形压力为 120~140 MPa。

图1 电脑主机新型风扇底座Fig.1 New fan base of computer host

2 浇注系统设计

浇注系统的主流道设计在模具的浇口套中,为了能让主流道凝料顺利从浇口套中脱出,主流道设计成圆锥形,其锥角为2°,小端直径d比注射机喷嘴直径大0.5~1 mm。分流道是熔料从主流道进入型腔前的过渡部分,其作用是通过改变流道截面及方向,使熔料平稳的注入型腔,分流道的截面形状应尽量比表面积小,热量损失少,摩擦阻力小[5—6]。由于塑件有中心孔,因此采用环形浇口。冷料穴采用Z 形拉料杆拉料,所设计的浇注系统相关尺寸如图2 所示。

3 注射成型工艺仿真

图2 浇注系统相关尺寸Fig.2 Relevant dimensions of pouring system

传统的注塑成形工艺设计主要依靠工艺人员的经验和大量试验验证,生产周期长,质量可调控性差,反复调试模具的成本高,且成形产品精度较低,尤其当注塑成形零件的结构复杂及精度要求较高时,问题更加突出。随着计算机技术的快速发展,采用有限元仿真技术可大大地缩短设计制造周期,提高产品的质量,同时降低生产成本,因此文中采用Moldflow 软件对主机新型风扇底座的注塑成形过程进行仿真分析,选择合适的成形工艺参数,并优化模具结构。

3.1 填充时间

填充时间是指熔融料流充满整个型腔所需要的时间,显示了料流前锋的填充过程,它可以显示任一时刻流动前锋的位置。当填充平衡时,料流同时达到充填的末端,产品末端各部位的填充时刻应该是一致的。为了制得致密度和精度较高的产品,填充时间应尽量短。图3 为制品充填时间云图,充满型腔所用的时间为2.232 s,料流到达距浇口最远处放形件4 个角的时间相等,说明浇口选择的平衡性较高,而2.232 s 的填充时间对于风扇底座的尺寸来说也是较为合理的[7—8]。

图3 填充时间分析结果Fig.3 Analysis results of filling time

3.2 气穴位置

气穴是在成形制品内部所形成的空隙,是两股或两股以上的流体末端相遇的区域,气泡在这一区域受到压制。通过模流分析可显示出气穴的分布情况,如图4 所示。气穴主要分布在厚壁、凸台等壁厚不均匀处。模具设计时,除了可以通过在成形凸台的小型芯上开排气槽来排出气体,还可以利用型芯间隙来排出[9—10]。

图4 气穴位置分析结果Fig.4 Analysis results of cavitation location

3.3 熔接痕

熔接痕属于产品表观质量缺陷,它发生在两个料流前锋相遇的地方,或者是料锋分开又汇合的地方。熔接痕对网格密度很敏感,有时会出现在实际并不存在的地方,有时实际存在,而又显示没有。图5 为熔接痕的分析结果,可以看出熔接痕主要产生在料流的交汇和有孔的地方,对产品的表面质量影响不大。两股不同方向料流的汇合角度对熔接线的明显程度产生重要影响,并决定了熔接线的深度。当熔接线深度超过2 μm 时,熔接线就可用肉眼可见,此时熔接线的汇合角度刚好是75°,这是熔接线可见与不可见的汇合角度分界线。从图5 可以看出,由于产品尺寸较大,熔接痕的汇合角分布范围较广,20°~135°之间,且离浇口越近,熔接痕角度越大,因此注射成形过程中可以通过适当提高料筒和喷嘴的温度来改善熔接痕,提高产品的强度,改善产品的外观[11—12]。

图5 熔接痕分析结果Fig.5 Analysis results of weld line

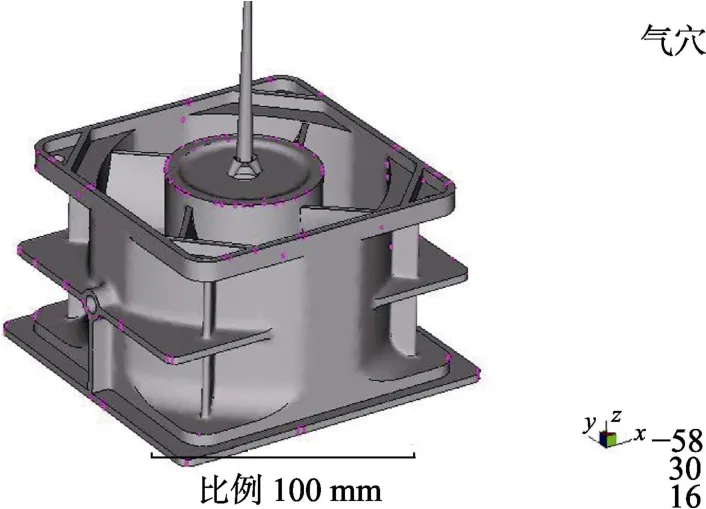

3.4 变形分析

风扇底座模型的总变形量如图6 所示,变形量最大的位置在最下面的 4 个角的位置,总变形量为0.8006 mm,该位置是最后充填的位置。影响风扇底座模型变形的因素很多,模具的结构、塑料材料的热物理性能及注射成形过程的条件和成形参数均对制品注塑成形后的变形有影响,针对文中设计的注塑成形过程中应适当增加注射压力和保压时间,使该部位的充填致密[13—14]。

图6 总变形量分析结果Fig.6 Analysis results of total deformation

采用Moldflow 软件对电脑主机风扇底座的注射成形工艺过程中的充填时间、气穴位置、熔接痕及最大变形量的发生位置进行了分析,最后主要对主型芯和斜导柱侧抽芯机构进行了设计,确定了气穴和熔接痕的位置,提出了改进方法,分析了模具的主要机构组成及工作原理。

4 模具结构设计

根据注塑成形工艺的仿真模拟结果,采用3D 模具设计技术对模具结构进行了设计。

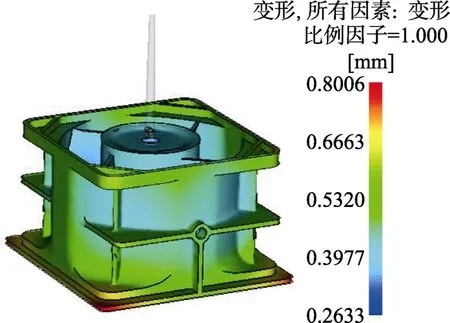

4.1 主型芯设计

主型芯即凸模,用来成形制品内表面。主型芯分为整体结构、整体镶入结构和镶拼组合结构3 种。此次设计采用整体镶入结构的主型芯。主型芯结构如图7 所示。

图7 主型芯结构设计Fig.7 Structure design of main core

4.2 侧抽机构的设计

由于在产品既含有侧孔又包含侧凹,并且孔和凹的方向相同,均垂直于开合模方向,所以模具必须设计侧抽芯机构[4]。设计采用的侧抽机构如图8 所示,采用的是斜导柱侧抽芯机构,用两个斜导柱驱动一个侧型芯滑块,共4 个侧型芯、8 个斜导柱完成侧抽芯动作[15—16]。

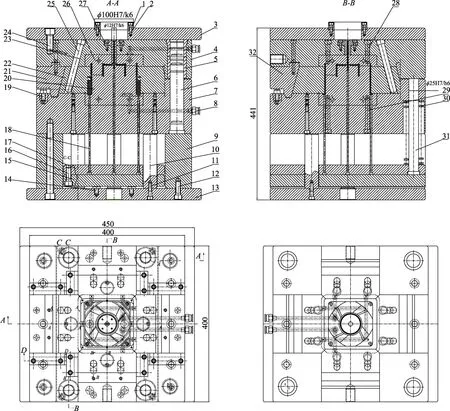

4.3 模具整体结构设计

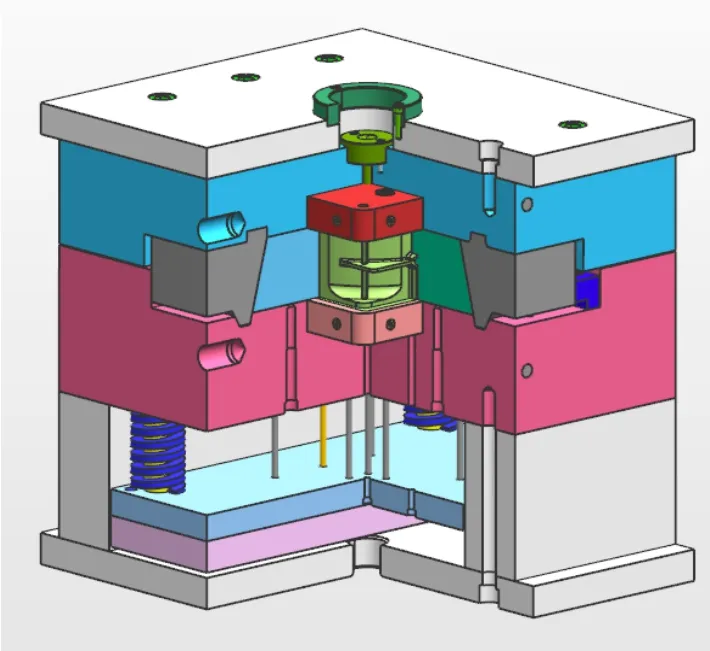

图9 为模具2D 总装图,图10 为模具3D 造型图。整个模具只需要一次分型即可实现制品的顶出,抽芯机构为8 个斜导柱侧抽芯机构,顶出机构为顶杆顶出,为了防止顶杆与侧型芯滑块发生干涉,在复位杆上增加弹簧,以实现顶出机构和顶杆的预复位。

图8 侧抽机构Fig.8 Side core-pulling mechanism

图9 模具2D 总装图Fig.9 2D general assembly drawing of mold

图10 模具3D 造型Fig.10 3D modeling drawing of mold

5 结论

利用完善的3D 造型和计算机虚拟仿真技术设计塑料制品及其成形工艺,已逐步取代实物模型的设计方式,成为主流设计方法。仿真技术与3D 模具设计技术在新型电脑风扇底座模型及模具开发中的应用,能够较为准确地分析制品充填过程中的充填时间、气孔、熔接痕和变形量等参数,从而指导模具设计过程。