锻后身管壁厚方向力学性能变化实验研究

樊红伟,徐宝池,樊黎霞,杨晨

(南京理工大学 机械工程学院,南京 210094)

身管是自动化武器枪体零件中重要的机械零部件,在弹丸发射时,膛内会受到高温高压火药燃气的作用[1—2],对其使用性能和寿命产生较大的影响,因而对身管材料的力学性能要求很高。我国现有的中小口径武器的身管材料主要为30SiMn2MoVA,这是一种中碳调质低合金结构钢,具有较高的强度和韧性[3]。为满足现代化自动武器的高要求,对身管材料的性能要求也是越来越高,不仅需要具有一定的强度,同时还得具有较好的塑性[4]。

精锻成形工艺是一种精确高效的身管制造工艺,能保证最高的成形质量[5—6]。随着对高质量高精度产品需求的不断提高,径向一体化精锻工艺[7—8]已经作为先进的身管制造工艺在国内外被广泛使用。身管材料在经过精锻成形工艺后强度指标会增加,塑性指标会下降[9—10],并产生力学性能的各向异性[11—13]。

文中以5.8 mm 口径弹线膛同锻身管为研究对象,采用拉伸实验和胀形实验[14],分别获取身管材料经精锻成形工艺后壁厚方向纵向力学性能和横向力学性能的变化规律,同时研究残余应力对锻后身管壁厚方向力学性能的影响,得出其变化规律并应用于实际指导。

1 实验

1.1 实验参数设计

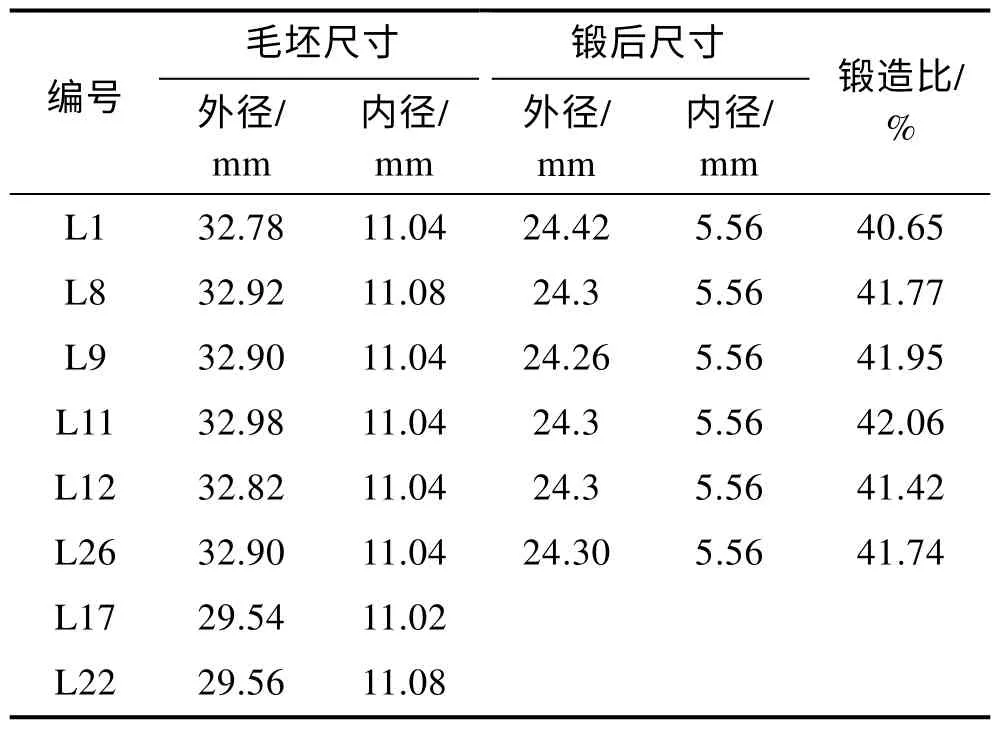

为对比分析身管精锻工艺和热处理对身管壁厚方向力学性能的影响,采用目前枪管正在使用的材料30SiMn2MoVA 进行弹线膛同锻实验。实验身管毛坯尺寸和具体锻打参数如表1 所示,共选用8 根身管并对其进行编号,其中L11,L12 和L26 号毛坯锻打后经热处理(500 ℃,2 h,空冷)去除残余应力,L17和L22 为实验过程中夹持端损坏毛坯,用作毛坯材料力学性能测试。

表1 身管毛坯尺寸及锻打参数Tab.1 Blank dimensions and forging parameters of barrel

1.2 试样加工及取样

1.2.1 拉伸件加工

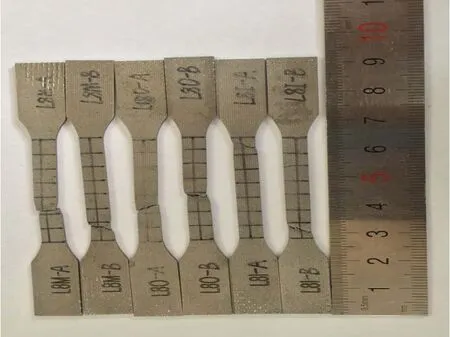

参照GB/T 228.1—2010 金属材料室温拉伸实验方法,通过线切割沿身管壁厚方向取出3 层薄片(外表层、中间层和内表层),并制成沿轴向的拉伸试样。取样方式及拉伸件加工尺寸如图1 所示。

图1 拉伸件取样Fig.1 Sampling of tensile parts

1.2.2 胀形件加工

采用线切割方式对胀形件进行分层取样(外表层、中间层和内表层)。取样方式及胀形件加工尺寸如图2 所示,其中内表层胀形件内孔保留了膛线部分,具体尺寸由芯棒来决定。

考虑到多组重复实验,本次实验拉伸件取样36件,胀形件取样33 件,对取样试件进行编号,其中O,M,I 分别表示取样位置为外表层、中间层和内表层;A,B 表示同一根身管重复取样试件。

1.3 拉伸和胀形实验

1.3.1 拉伸实验

身管毛坯材料的纵向力学性能根据GB/T 228.1—2010 测定,实验仪器为液压式万能实验机及数据采集仪器,型号为CSS-410。将试样安装在万能实验机上,选择合适的实验拉伸速率(1 mm/min)进行材料的室温拉伸实验,拉伸试件如图3 所示。

1.3.2 胀形实验

图2 胀形件取样Fig.2 Sampling of bulging parts

图3 拉伸试件Fig.3 Tensile specimen

身管主要承受火药气体的作用,其横向性能是主要指标[15]。对于锻后身管横向力学性能的测定,采用基于圆柱体弹性压缩和厚壁圆筒受内压塑性变形的应力应变分析的测试方案,以解决带有膛线身管在其他加压状态(如加高压液体)的密封问题,其测试原理为利用冲头对弹性内膜两端施加压力,使弹性内模变形镦粗,弹性内模在压力的作用下发生弹性镦粗,与身管内壁紧密贴合,身管变成受内压的厚壁筒,随着冲头的压入,弹性内膜对管件的压力进一步增大,管件发生塑性变形,直至胀破。在变形的过程中,弹性内膜把轴向压力等值地传到管件的径向。

2 结果与分析

2.1 身管壁厚方向纵向力学性能

身管毛坯(L17)、锻后未去应力(L8)、锻后去应力身管(L11)通过拉伸实验获得的纵向力学性能见表2。

表2 身管不同层材料纵向力学性能表Tab.2 Longitudinal mechanical properties of different layers of barrel

从表2 可以看出,身管毛坯壁厚方向纵向力学性能基本相同,经精锻后,身管材料的强度性能得到明显提高,塑性延伸性能明显下降,并且身管材料壁厚方向纵向力学性能呈现出差异,强度性能表现为外表层和中间层强度较低,内表层强度较高,塑性延伸性能表现为内表层伸长率较低,中间层和外表层塑性伸长率较高。经去应力退火后,身管材料各层延伸得到恢复,强度性能仍然存在差异。

身管毛坯、锻后身管、锻后去应力身管各层材料的纵向力学性能对比如图4 所示。图4a 显示了精锻工艺和热处理对身管各层材料伸长率的影响,可以明显看出,精锻后身管内表层材料伸长率下降最明显,与锻前毛坯相比下降了61.17%,中间层和外表层伸长率下降幅度较小,与锻前毛坯相比分别下降了34.30%和39.39%;去应力后身管各层力学性能得到恢复并且各层伸长率基本相同,与锻前毛坯相比伸长率提高14.74%。这是由于身管在经过精锻工艺后,材料部分塑性被消耗,导致各层材料伸长率下降,而热处理工艺具有改善塑性的效果,可以消除材料内部一部分残余应力,延伸性能得到恢复。图4b 显示了精锻工艺和热处理对身管各层材料屈服强度的影响,精锻后由于材料的硬化,身管内表层材料屈服强度上升最明显,与锻前毛坯相比提高了22.80%,中间层和外表层屈服强度上升幅度较小,与锻前毛坯相比分别提高了11.73%和14.78%;去应力后身管各层力学性能得到恢复,但厚度方向屈服强度仍存在梯度,表现为从外表层到内表层材料屈服强度呈下降趋势,与锻前毛坯相比,外表层、中间层和内表层材料屈服强度分别提高了1.88%,2.43%,7.25%。这是因为锻后身管材料中存在轧制织构和剪切织构,而剪切织构的存在往往会降低金属轧制方向的屈服强度。身管成形过程中,外表层和中间层材料存在较大剪切应力,受剪切应力的影响,中间层部分晶粒取向偏离轧制织构取向,而形成稳定的剪切织构取向;由于剪切织构的存在,身管中间层和外表层的强度性能会明显低于内表层。图4c 显示了精锻工艺和去应力处理对身管各层材料抗拉强度的影响,精锻后身管内表层的抗拉强度最高,与锻前毛坯相比提高了40%,去应力后内表层抗拉强度恢复到锻前水平,外表层和中间层去应力后抗拉强度略低于毛坯材料。

图4 身管材料纵向性能Fig.4 Longitudinal properties of barrel material

2.2 身管壁厚方向横向力学性能

身管毛坯、锻后未去应力、锻后去应力身管通过胀形实验获得的横向力学性能见表3。

表3 身管不同层材料横向力学性能数据表Tab.3 Transverse mechanical properties of different layers of barrel

从表3 可以看出,身管毛坯壁厚方向横向力学性能表现出一定的力学性能差异,其内表层的抗拉强度和伸长率均高于中间层和外表层。经冷径向锻造后,身管的强度性能得到明显的提高,塑性延伸性能显著下降,且其力学性能差异更加明显,强度性能表现为外表层和中间层强度较低,内表层强度较高,塑性延伸性能表现为中间层伸长率最高,外表层和内表层伸长率较低。经去应力退火后,身管材料各层材料抗拉强度有所下降,但其各层抗拉强度性能差异依然存在,其分布规律与未去应力身管材料相似;去应力退火后身管外表层材料的伸长率得到了恢复并达到锻前水平,但其对内表层和中间层材料伸长率并没有达到积极的效果。

身管毛坯、锻后身管、锻后去应力身管各层材料的横向力学性能对比如图5 所示。图5a 显示了精锻工艺及热处理对身管材料抗拉强度的影响,可以看出,精锻后由于材料的硬化,身管内表层材料抗拉强度上升最明显,与锻前毛坯相比提高了21.47%,中间层和外表层抗拉强度上升幅度较小,与锻前毛坯相比分别提高了0.48%和5.20%;去应力后身管各层力学性能得到恢复,其分布规律与锻前毛坯相似,表现为从外表层到内表层材料抗拉强度呈上升趋势,与锻前毛坯相比,外表层和中间层材料抗拉强度分别降低了 3.88%和 4.80%,内表层材料抗拉强度提高了18.80%。图5b 显示了精锻工艺和去应力处理对身管各层材料伸长率的影响,可以明显看出,精锻后身管内表层材料伸长率下降最明显,与锻前毛坯相比下降了54.30%,中间层和外表层伸长率下降幅度较小,与锻前毛坯相比下降了43.64%和42.86%;去应力后身管材料外表层伸长率得到恢复,与锻前毛坯相比提高了31.02%,内表层和中间层材料伸长率未能得到恢复。这是因为经过精锻工艺塑性变形后,身管材料内部会产生轴向的裂纹缺陷,而轴向裂纹的存在会使材料的横向伸长率降低,因此精锻过后的身管材料伸长率相比锻前毛坯要低,且在锻造过程中,身管内表层最容易产生裂纹缺陷,因此内表层材料伸长率下降最明显。材料在经过热处理工艺后,会消除一部分内部残余应力,部分微裂纹缺陷会得到恢复,因而具有较少裂纹甚至没有产生裂纹的外表层材料伸长率能得到恢复。

图6 展示了胀形件3 种状态(毛坯、去应力前和去应力后)下破裂后各层材料的形貌。可以看出,锻后身管各层材料破裂的方式不同于毛坯材料,裂口处出现明显的贯穿裂纹,甚至内表层材料出现两侧开裂的情况。经去应力处理后,身管各层材料的部分塑性得到改善,试件破裂形式与毛坯材料相同。同样,这也是由于精锻后材料内部轴向裂纹的存在,身管在受到内部巨大压力时,会沿着裂纹处裂开,在经过热处理工艺后,部分残余应力消除,部分微裂纹缺陷也会得到恢复,使管件裂纹减小。

图5 身管横向力学性能Fig.5 Transverse mechanical properties of barrel material

2.3 横纵向力学性能对比

图6 胀形件破裂后形貌Fig.6 Morphology of bulging parts after fracture

身管各层材料锻造前后横纵向伸长率如图7 所示,从图7a 可以看出,身管毛坯内表层和中间层材料横纵向伸长率很接近,精锻后伸长率大幅下降,去应力后纵向伸长率基本恢复到锻前水平,但去应力后横向伸长率未能恢复;身管毛坯外表层纵向伸长率明显高于横向伸长率,经去应力处理后,外表层横纵向伸长率均恢复到了锻前水平。身管各层材料锻造前后横纵向抗拉强度如图7b 所示,可以看出,锻前身管材料各层横纵向强度基本相同,经冷径向锻造后,身管中间层和外表层材料纵向抗拉强度明显高于横向,去应力后横纵向抗拉强度基本恢复到锻前水平。

图7 横纵向力学性能对比Fig.7 Comparison of transverse and longitudinal mechanical properties

3 结论

1)壁厚方向力学性能变化:身管毛坯壁厚方向各层材料力学性能基本相同,精锻后壁厚方向力学性能呈现出明显的差异。强度方面表现为:内表层材料强度性能明显高于中间层和外表层材料,外表层和中间层材料强度性能较接近;伸长率方面表现为:内表层材料伸长率明显低于中间层和外表层材料,外表层和中间层伸长率较接近;去应力后,身管材料的力学性能得到恢复,但横向伸长率恢复不明显,且各层材料力学性能仍然存在一定差异,其分布规律与去应力前相似。

2)横纵向力学性能对比:身管毛坯内表层和中间层材料横纵向伸长率很接近,精锻后伸长率大幅下降,去应力后纵向伸长率基本恢复到锻前水平,但横向伸长率未能恢复;身管毛坯外表层纵向伸长率明显高于横向伸长率,经去应力处理后,外表层横纵向伸长率均恢复到了锻前水平。锻前身管材料各层横纵向强度基本相同,精锻后身管中间层和外表层材料纵向抗拉强度明显高于横向,去应力后横纵向抗拉强度基本恢复到锻前水平。