金属热变形微观组织精密控制的研究进展

张宏凯,李岩,肖豪,黄科

(西安交通大学 机械工程学院 机械制造系统工程国家重点实验室,西安 710049)

高性能镍基高温合金材料及构件、高端铝合金材料及构件制造等涉及航空航天领域的高端制造技术一直是我国工业制造界比较突出的“卡脖子”问题,而主要原因是形性协同一体化制造无法精准实现。形似而性不同的问题导致了很多零部件在生产中面临着性能不稳定、废品率高等诸多困境。这一问题的主要原因是热成形过程微观组织演变机理及其组织控制工艺缺乏系统研究。

大多数金属零部件生产需要经过热轧、热锻造、热挤压等热成形过程,而热成形件的最终微观组织和力学性能往往取决于动态再结晶(DRX)行为[1]。动态再结晶理论对热变形过程中新晶粒形成过程及影响因素的阐释已经成为了热变形微观组织控制的重要依据。实现热变形微观组织精密控制还需要综合考虑热变形间隔或热变形后的亚动态再结晶、含第二相颗粒材料中第二相对组织演变的影响以及一些钢和钛合金在热变形中或热变形后的相变行为[1—2]。文中从金属热变形过程所涉及的不同动态再结晶机制特征、亚动态再结晶、第二相颗粒影响、热变形中和冷却过程的相变、微观组织演变数值模型5 个方面进行讨论,并为热变形微观组织精密控制提供相应的理论依据及策略。

1 动态再结晶机制

在金属材料热变形过程中,通常是通过控制动态再结晶以实现目标微观组织,从而实现设计的使用性能。动态再结晶理论从20 世纪40 年代被提出至今已经形成了3 种被广泛认可的DRX 机制,即不连续动态再结晶(DDRX)、连续动态再结晶(CDRX)和几何动态再结晶(GDRX)[1]。此外,孪晶动态再结晶(TDRX)、异质外延再结晶(HERX)、转动动态再结晶(RDRX)、晶界弓出动态再结晶(GBBDRX)和低温动态再结晶(LTDRX)等相对较新的动态再结晶机制被报道[2],但这些机制要么类似于现有的动态再结晶机制,要么往往局限于特定的材料或变形经历。

1.1 不连续动态再结晶

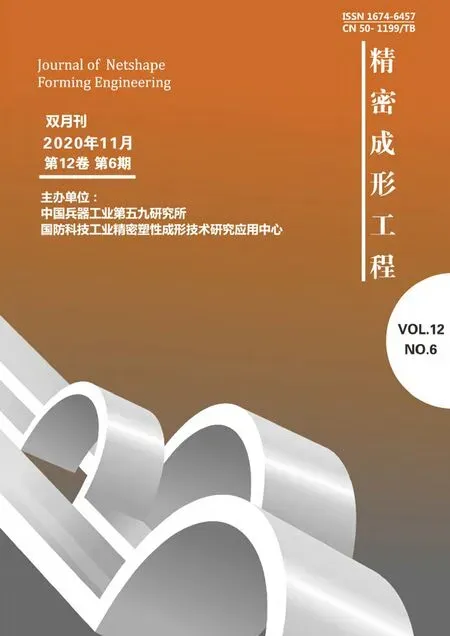

不连续动态再结晶,即传统意义上的动态再结晶,该机制主要特征为具有明显的形核和长大过程,通常发生于奥氏体不锈钢、镍及其合金等低层错能材料中。热变形中经历DDRX 机制的材料往往也会在应力-应变曲线、微观组织上表现出一些典型的特征,如图1 所示。DDRX 的启动一般都要达到相应的临界应变值,临界应变值与Zener-Hollomon 参数有关。在不同的变形条件和初始晶粒尺寸下,DDRX 的流变曲线可能会出现单峰或多峰(见图1a—b),而且稳态应力也与Zener-Hollomon 参数有关,但与初始晶粒尺寸无关[1]。原始晶界一般是DDRX 的优先形核点,当再结晶晶粒与初始晶粒在尺寸上有较大差异时,DDRX 晶粒会形成等轴晶的项链状结构(见图1c)。通常DDRX 必然会导致晶粒的细化,然而,在一定条件下经历DDRX 的晶粒却很容易发生粗化(见图1e—f),这往往跟较小的初始晶粒尺寸和变形条件有关,由于变形中最终的稳态晶粒尺寸是变形温度和变形速率的函数,初始晶粒尺寸较小的金属材料在高温低应变速率下很容易导致晶粒粗化[3—4]。

图1 不同变形条件和初始晶粒度下DDRX 的典型特征示意图[1]Fig.1 Schematic illustration of the typically characteristics of DDRX with changes in deformation conditions (T,) and initial grain size (D0)

1.2 连续动态再结晶

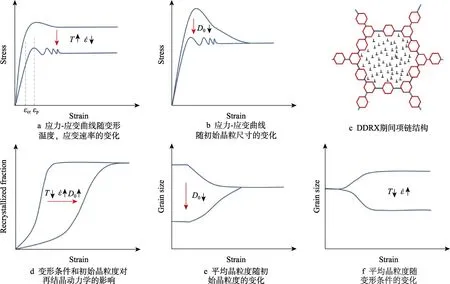

在铝及其合金、镁及其合金等高层错能材料热变形过程中往往会发生CDRX[5],尽管CDRX 至今还存在诸多争议,但实际上已被研究者普遍接受。CDRX最显著的特征是在其过程中没有可识别的形核和长大过程,取而代之的是亚晶粒不断吸收位错或者不断转动形成大角度晶界的新晶粒[1]。需要注意的是,CDRX 的完成甚至启动所需要的变形量较大,一般实验室中的压缩或拉伸是无法达到的,而且在铝合金热锻造、热挤压和热轧过程中由于有稳定晶粒的存在,很少有完整的CDRX 过程[6]。如图2 所示,CDRX 的典型特征主要体现在4 个方面。应力-应变曲线受到温度和应变速率等变形条件的影响,稳态应力与初始晶粒尺寸无关,而是随温度的升高和应变速率的降低而降低(见图2a)[7—8]。在CDRX 过程中,平均取向差随应变增大而增加,但也存在一些稳定取向,其取向差的增加还不足以形成大角度晶界[9]。小角度晶界通过取向差的均匀增加(HIM)、晶界附近的晶格转动(LRGB)或是在大变形下的微剪切带转变(MSBs)成为大角度晶界,即形成CDRX 晶粒,见图2c,其中粗线代表大角度晶界或微剪切带,细线代表小角度晶界[1]。经历CDRX 机制的材料,其晶粒尺寸随应变的增大而减小,并最终趋于一稳定值,但值得注意的是,即使在大应变下仍然会有一些稳定的初始晶粒存在(见图2d)[6]。

图2 CDRX 的典型特征示意图[1]Fig.2 Schematic illustration of the typically characteristics for CDRX

1.3 几何动态再结晶

仅在大变形下产生的GDRX 纯粹从几何形状方面来考虑,即原始晶粒在变形过程中由于常常被认为是一种并行或者辅助的动态再结晶机制[10—11],主要发生于高温低应变速率下高层错能材料的变形中。在GDRX 过程中,初始晶粒通过锯齿形的形成、晶粒的伸长和减薄以及在临界应变下锯齿化的原始晶界冲击3 个步骤形成新的等轴晶粒[2]。通常GDRX 易于在晶界距离较小的三叉晶界处开始,但依然需要应变在发生大量GDRX 前达到临界值,对于典型初始晶粒尺寸约为50~100 μm 的金属材料,该临界应变远高于热拉伸或压缩试验中可达到的均匀变形应变量。在GDRX 的应力-应变曲线中,应力在初始阶段增加到一个相对宽的峰值应力,随后缓慢下降直至在大应变下达到稳态应力,应力-应变曲线见图3a,曲线中存在两个平台,第一个平台应变在1~3 左右,第二个平台在大应变下。在应变达到临界应变后形成亚晶粒,亚晶粒的尺寸保持不变且接近等轴状(见图3b)[1]。通过透射电镜(TEM)图测量,GDRX 中位错反应形成亚晶界的取向差大约在2°饱和(见图3c),因为变形带通常在粗大的初始晶粒形成,所以在计算亚晶平均小角度取向差时,忽略了原始大角度晶界中的部分[12]。大角度晶界(HAGB)分数随变形的进行和变形温度的升高而增大,在忽略小于2°取向差的情况下,GDRX 中HAGB 分数可以达到约80%,见图3d,其中还包括LAGBs 小于2°的附加情况以进行比较。此外,GDRX 过程中再结晶的微观组织结构基本与原始组织保持一致,这是由于在整个过程中仅有少部分大角度晶界的迁移。

尽管通过动态再结晶实现热成形件微观组织的精确控制一直是工业生产所期盼的,但实际工业生产中复杂变形条件往往使金属材料经历多种不同动态再结晶机制交替或同步运行,这也一直是热成形材料组织控制的难点。系统进行复杂热变形条件下的动态再结晶机制研究,并建立通用的动态再结晶模型可能是解决实际工业生产热成形件微观组织控制的有效途径。

2 亚动态再结晶

2.1 亚动态再结晶特征及对热变形组织影响

图3 GDRX 过程中晶粒厚度(尺寸递减方向的HAGB 间距)和亚晶粒尺寸的演变[1]Fig.3 Evolution of grain thickness (HAGB spacing in the decreasing dimension direction) and subgrain size during GDRX

亚动态再结晶(MDRX)又被称为后动态再结晶,发生于热变形停止而变形材料仍然处于较高温度时,通常被认为是动态再结晶晶核继续长大的过程,即亚动态再结晶形核率为0、无孕育过程[3,13]。近年来,在钢、铝合金、镁合金、钛合金以及镍基高温合金中均报道了MDRX 行为[14—18]。MDRX 具有在热变形结束后继续细化再结晶组织的作用。以奥氏体Ni-30Fe 合金为例[19],在1000 ℃以1 s−1的应变速率热变形后保温一定时间后再变形,经历不同间隔时间的微观组织表现出明显的区别,如图4 所示,其中双箭头表示剪切方向。DRX 亚结构通常呈现多种亚晶/胞形貌随机分布的特征,位错亚结构主要由发育良好的亚晶粒组成,由平面小角度位错墙包围,内部位错密度较低(见图4a),在热变形后保温过程中,先是位错发生重排,亚晶开始瓦解,随后亚晶界的分解和位错的溟灭越来越明显(见图4b—d)。对AISI 304L 奥氏体不锈钢的MDRX 研究发现,晶粒长大行为主要受到应变引起的晶界迁移驱动,而且相比于静态再结晶,MDRX后晶粒更细,与变形过程中储存的能量一致[20]。

毋容置疑,亚动态再结晶的发生会在一定程度上改变甚至完全覆盖DRX 微观组织,使组织变成由原始变形晶粒、动态再结晶晶粒(随后发生应变硬化)和由MDRX 生长的新DRX 晶粒组成的复杂混合组织[2],此外,可能还会存在静态再结晶晶粒。遗憾的是,在实际工业生产中,工件在多道次变形中或在热变形后,由于种种原因不能做到及时淬火,因此很难避免MDRX 的发生,尤其是导热系数相对低的金属材料以及大型变形件。

图4 不同变形后间隔时间MDRX 晶粒的位错特征[19]Fig.4 Dislocation characteristics of MDRX grains at different post-deformation interpass times

2.2 发生亚动态再结晶热变形的微观组织控制

要实现热变形微观组织的精密控制,需要适当避免或减缓MDRX 的进行,亦或是恰当利用MDRX。首先,MDRX 发生的速度非常快,尤其是在高温高应变速率的热变形条件下。热变形结束后及时淬火非常重要,当无法实现将热变形工件快速移入冷却介质时,原位喷淋、气体淬火等原位淬火是避免或减轻MDRX 的有效手段。其次,因为MDRX 主要与变形温度和应变速率有关,并且随着先前DRX 分数的增加,其应变依赖性逐渐降低,当DRX 分数高于50%时,MDRX 将与应变无关[21—22],所以在立即淬火难以实现时,适当降低变形速率/变形温度也可以显著避免MDRX 的发生[2]。

合理利用MDRX 实现热变形组织控制的前提是需要对MDRX 进行有效评估。目前绝大部分学者对MDRX 的评估是进行双击试验[13]。双击试验由两个独立的变形先后完成,第一次冲击为再结晶提供驱动力,而第二次冲击用于获得MDRX 引起的软化分数。根据双击试验的应力-应变曲线,通过如下软化分数公式[19],间接量化道次间隔间MDRX 进行程度:

式中:σ1为第一次压缩时的屈服应力;σ2为第二次压缩时的屈服应力;σ3为第一次道次间隔时的应力。值得注意的是,对MDRX 的评估不能仅仅分析双击应力-应变曲线,还需要结合电子背散射衍射(EBSD)、透射电子显微镜(TEM)等对微观组织进行分析,当然,在普通光学显微镜下也能观测到一定的晶粒尺寸变化。近年来,原位EBSD[23]、高温激光扫描共聚焦显微镜(HTLSCM)[24]等原位观测手段为 MDRX 的观察提供了更直观的途径。在HTLSCM 的观测下,通过对比热变形后不同保温时间的微观组织,可以很容易地明晰MDRX 过程中微观组织的演变规律。图5 展示了300M 钢在1000 ℃以0.01 s‒1应变速率变形后继续保温的微观组织演变,图5a 为保持28 s 的热刻蚀微观组织,图5b 展示了图 5a 中 d1,d2,d3位置的演变过程[24]。在HTLSCM 观测的微观组织中,分别发现了晶粒的吞并过程(d1位置)、晶界的迁移过程(d2位置)以及形核过程(d3位置)。MDRX 过程中发生成核现象与现有文献报道存在区别,但也值得关注,因为DRX晶核继续长大并非是一个定义精准的过程。MDRX过程中的形核可以被认为是在先前变形中开始弓出晶界的继续弓出[24]。

图5 300M 钢在0.01 s‒1 预应变速率和1000 ℃保温温度下原位保温过程中的热刻蚀组织[24]Fig.5 Thermal etched microstructure of 300M steel at the pre-strain rate of 0.01 s‒1 and the insulation temperature of 1000 ℃ during in-situ insulation process

3 第二相颗粒影响

3.1 第二相颗粒对热变形微观组织演变影响

对于镍基高温合金、铝合金、氧化物弥散强化(ODS)钢等含第二强化相的材料,热变形微观组织演变中第二相颗粒起着至关重要的作用。细小的弥散相在齐纳钉扎效应下通常会阻碍晶界的运动,从而延缓再结晶的发生和晶粒的长大。齐纳钉扎力的大小取决于颗粒边界能、颗粒体积分数和颗粒的平均尺寸。同样,固溶体中的溶质拖拽效应也会在不同的晶界迁移速度下不同程度地降低晶界的迁移能力。相反,较大尺寸的第二相颗粒由于在变形区存储了大量能量,可以通过颗粒诱发成核(PSN)的形式促进再结晶行为,但目前几乎还没有报道过热变形DRX 期间PSN的直接证据,因此文中不再赘述PSN 机制。

热变形中,溶质元素含量对DRX 等微观组织演变机制影响主要体现在3 个方面[1]。溶质含量的上升将导致流变应力峰值区域变宽;峰值应力、峰值应变和稳态应力都相应地升高;稳态应力与稳态晶粒尺寸的比例常数取决于溶质含量[1,25—26]。

第二相颗粒的存在导致材料的热变形组织演变更加复杂多变。在热变形过程中,由于应力和温度的共同作用,第二相颗粒是不稳定的,随时可能发生动态溶解、相变和析出。可变形的第二相颗粒自身也可能会发生形变[27]。首先,激活应变诱导的溶解机制可以促进相变的完成,应变的增加可以加速动态溶解、相变和析出的同时发生[28]。其次,所有主要工艺参数(如高的有效应变、应变率和温度)以及动态回复过程都可能对扩散过程产生强烈影响[29],扩散及其产生的化学梯度与第二相的演化直接相关。需要指出的是,在扩散诱导晶界迁移(DIGM)机制下,扩散的变化也会影响变形组织和DRX[30]。最后,第二相粒子在发挥某些作用后,也可能自行演化或导致其他第二相的演化。

此外,颗粒/基体界面的性质也会对微观组织演变产生影响。通过对两种分别含共格析出相和非共格析出相的铜合金进行热变形发现,由于位错与共格析出相之间的相互作用更强,含非共格颗粒的铜合金相对更容易发生DRX[31]。共格析出相向非共格析出相的转变可以通过在较大应变下的再结晶扩散来实现。

第二相颗粒对DRX 的影响取决于它们是在再结晶开始前存在、在再结晶过程中形成还是在再结晶结束后形成。在同时发生析出的DRX 过程中,再结晶驱动力和齐纳钉扎力随时间而变化[1]。

3.2 含第二相材料热变形微观组织控制

尽管涉及诸多复杂因素,依然有大量的研究工作致力于通过第二相颗粒来控制材料微观组织以及通过DRX 调控力学性能[32—36]。最典型的例子便是在热轧过程中通过细小析出相来提高再结晶的起始温度来延缓再结晶行为[37]。由于对奥氏体组织施加的大应变可以导致奥氏体碳化,并通过应变诱导相变形成细小的铁素体。应变诱导相变将在下一章具体讨论。同时,析出相的存在也增加了材料的流变应力和奥氏体晶粒的粗化温度。

利用细小颗粒和粗大颗粒对晶粒细化的影响,在Al-Mg-Mn 合金的等径角挤压(ECAP)过程中也实现了组织的控制[38]。在约300 ℃的温度下在1~12 的应变范围内进行ECAP,当第二相Al6Mn 细颗粒出现分散时,便可以通过CDRX 得到大量的细化晶粒,其微观组织演变过程如图6 所示,其中PD 代表压力方向。相比之下,在含有粗Al6Mn 的材料中,只能得到粗大的再结晶晶粒组织,见图7,这跟ECAP 的间隔时间内,再结晶晶粒的不连续生长(即MDRX)有关[2]。

4 热变形中及热变形后的相变

4.1 应变诱导相变

图6 经ECAP 300 ℃加工的含细Al6Mn 颗粒的Al-Mg-Mn 合金在不同应变下的EBSD 图[38]Fig.6 EBSD maps of Al-Mg-Mn alloy containing fine Al6Mn particles processed by ECAP at 300 ℃ under various strains

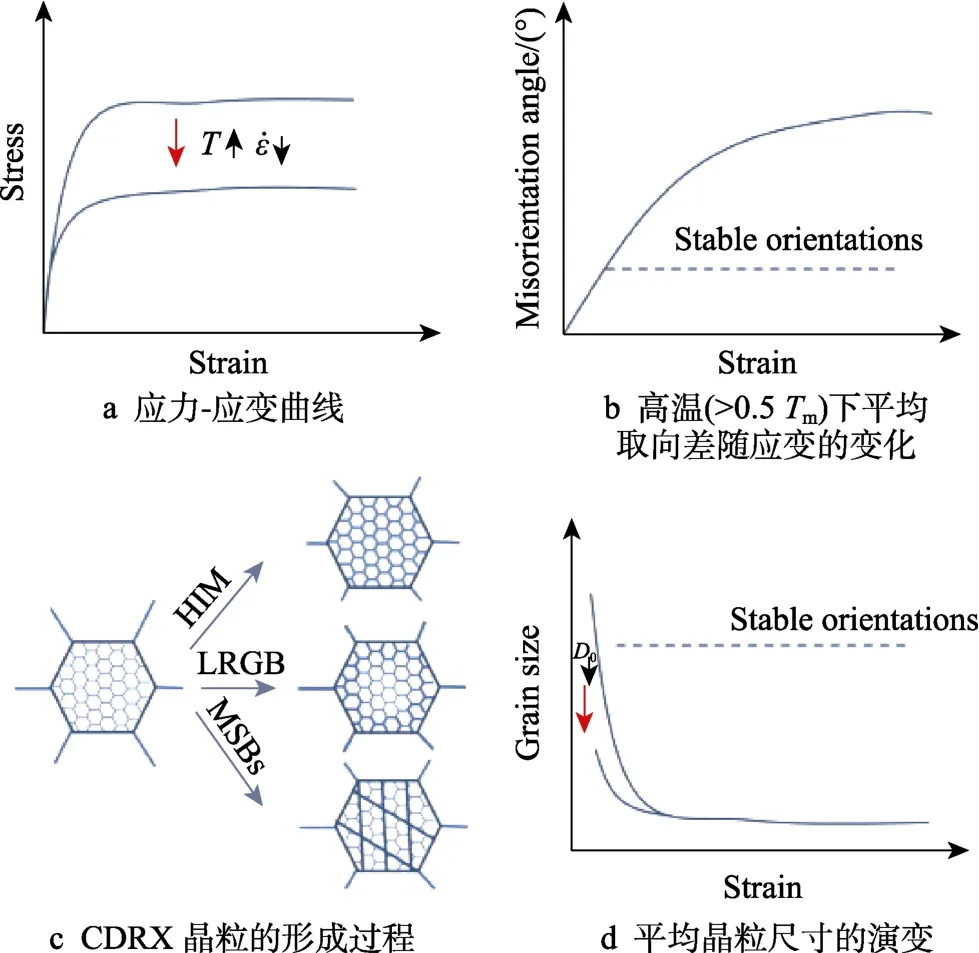

应变诱导相变最初被报道在低碳钢热轧过程中发生的奥氏体向铁素体的转变,因此又被称之为应变诱导铁素体相变或者动态相变[39—40],近期,在钛合金热变形中也发现了应变诱导相变现象[41—42]。在2000 年,Yada 等通过在Ae3上方40 ℃温度下对Fe-6Ni-(0.0008-0.29)C 合金样品进行扭转和原位X 射线检测,明确证明了热变形过程中应变诱导相变的存在[43]。如图8 所示,(110)α线与(111)γ线的共同存在清楚地表明,在变形过程中发生了奥氏体向铁素体的转变。随着表征技术发展,通过EBSD、TEM、中子衍射和原子探针层析技术(APT)等获得了更多应变诱导相变发生的证据。在应变诱导相变被报道之初就发现该机制可以在热变形中形成超细铁素体晶粒,因此也被认为是一种有效且具有良好应用前景的晶粒细化方法。

图8 典型的X 射线衍射图[40]Fig.8 Typical X-ray diffraction patterns

与DRX 类似,应变诱导相变的启动也需要达到临界应变,临界应变值也同样可以通过双微分法来预估。双微分法采用应力-应变曲线和加工硬化率-应力曲线对DRX 和应变诱导相变进行研判,详细的分析过程可参见文献[44—45]。值得注意的是,由于应变诱导相变的临界应变总是低于DRX 的临界应变,因此热变形中相变会早于DRX 发生,这意味着通过DRX 对微观组织的控制会被应变诱导相变所干扰[2]。同时,由于在热变形过程中应变诱导相变的发生消耗了原始奥氏体相的存储能,因此母相奥氏体的DRX也就极可能被延缓。

实际上,可以发生应变诱导相变材料的热变形组织演变更加复杂。Fe-10Ni-0.1C 热变形过程中的微观组织演变如图9 所示[46],其中Fs,Ff,Rs分别表示应变诱导铁素体相变开始、结束和DRX 开始的时间(或所需应变),变形奥氏体中的位错可以成为相变的形核点(b),在达到开始转变时间(Fs)后相变开始发生(c)。由于高温下铁素体比奥氏体软[43],一旦奥氏体中的位错被铁素体的形成所消耗,进一步的应变将会施加在相变形成的铁素体上而不是母相奥氏体上。铁素体上的持续变形导致了DRX 驱动力的增加,进而相变的铁素体发生DRX(见图9d—e)[46]。由于与奥氏体相比,高温下铁素体的回复增强,因此在相对较低温度下(在应变诱导相变温度区)对单一铁素体相样品进行变形时,引发DRX 的临界应变通常非常大[43]。然而,相变铁素体在相对较小的应变下发生了DRX,是由于施加的应变明显集中在相变铁素体上,换句话说,应力诱导相变促进了相变相的DRX。还需要注意的是,应力诱导相变生成的相往往是亚稳态[40,42,46],其在变形或卸载过程中还可能发生进一步的转变,这使得微观组织控制的难度继续增加。

图9 Fe-10Ni-0.1C 热变形过程中的微观组织演变[46]Fig.9 Microstructure evolution of Fe-10Ni-0.1C during hot deformation

4.2 静态相变

热变形通常是将金属材料加热至再结晶温度以上进行塑性变形,随后通过冷却介质(水、油、空气等)冷却至室温获得成形件。对于钢和钛合金等材料,在热变形结束后从高温(奥氏体区或β区)到室温的冷却过程中,通常会发生从奥氏体到铁素体或者从bccβ到hcpα相的相变。对于许多金属材料,如高强度低合金(HSLA)钢、碳钢和α+βTi 合金,在快速冷却过程中都会发生马氏体相变,导致与热变形组织完全不同的微观结构,使得真正的热变形(亚)结构的许多特征被遮盖[47]。热变形高强低合金(HSLA)钢冷却后的不同显微组织如图10 所示[48]。热变形的奥氏体被淬火后的马氏体取代会发生在诸如22Mn5高强钢的很多钢材料中[49],因此要实现此类材料的微观组织控制首先需要对热变形组织和相变组织进行准确鉴别,从而确定能获得真正的热变形微观组织演变规律。

研究相变材料中DRX 等微观组织演变机制最直接的方法是将热变形与原位表征相结合技术,包括原位SEM-EBSD 变形[50],原位TEM 变形[51]以及原位同步辐射衍射变形[52],尽管这些方法还存在仅能获取表层信息、表征区域过小等局限性[2]。由于原位观测专用设备的制造和表征还存在诸多难度,目前广泛采用的方法依然是对相变前的热变形组织进行重构[2]。采用特殊的刻蚀试剂、工艺重现相变前热变形组织的办法具有一定的实用性而且成本也相对更低[2,53],但该方法是否能再现所有高温晶界以及其普适性仍然值得商榷。基于高温和低温相(典型的奥氏体和马氏体)之间的取向关系的EBSD 重构是相对比较可靠的热变形组织再现方法[2],搅拌摩擦焊后铁素体重构先前奥氏体晶粒结构(由于有用的铁素体数量少,无法重现晶粒取向的奥氏体呈白色)的示例如图11 所示[54]。

图10 HSLA 钢的热加工示意图以及冷却过程中产生的不同组织[48]Fig.10 Schematic diagram of thermomechanical controlled processing of HSLA steels and different microstructures generated during cooling

图11 搅拌摩擦焊后EBSD 重构奥氏体组织[54]Fig.11 Microstructure of EBSD reconstructed austenite after friction stir welding

5 热变形微观组织演变数值模型

对热变形过程微观组织演变建立可靠的数值模型并实现有效的组织模拟是金属热变形微观组织精密控制至关重要的内容。目前大多数的热成形微观组织演变模型还是基于恒温恒速变形条件下建立的DRX 模型,而且往往对第二相颗粒做了理想球形、均匀分布等简化处理。Hallberg 在文献[55]中讨论了不同的模拟方法,包含了解析模型和经验模型、连续介质力学模型和离散方法以及再结晶相场等模型,从适用性、基本假设、物理基础、实现问题和计算效率等方面详细讨论了不同模型的优缺点。基于DDRX,CDRX,GDRX 这3 种机制所分别建立的多种数值模型的系统分析及适用性见前期工作[1],主要包含可以应用到有限元软件中来分析任何实际工业过程中微观结构演变的模型,即解析模型和经验模型,以及晶粒尺度下的物理统计模型。由于不同数值模型所涉及的参量存在差异,并需要详细地解释参量的定义、边界条件及计算过程等,文中不再对具体的模型进行赘述,仅简要讨论各数值模型中适应热变形微观组织控制的主要因素及模型的适用性。

基于物理冶金学基础并具有高计算效率的DRX模型可以有效预测不同热变形参数下的晶界结构、晶界迁移动力学、晶粒尺寸和分布、第二相颗粒等[1,55]。尽管经典的结果和经验模型 Kolmogorov-Johnson-Mehl-Avrami(JMAK)模型也具有一定的实用性[55—57]。据笔者所知,目前大量的DRX 模型集中于DDRX 过程,建立的数值模型主要可以分为经验模型、不考虑第二相的物理模型、考虑溶质和第二相模型以及多步变形等复杂变形条件模型[1]。一个理想的DDRX 模型应该能够在使用经济的计算资源下有效预测流动应力曲线、晶粒尺寸演变、再结晶分数和织构,而且应该考虑孪生的贡献、第二相颗粒的尺寸和数量密度随变形的空间分布和演化[1]。

用于进行CDRX 过程的模型相对较少,Gourde-Montheillet(GM)模型[5]和Toth 模型[58]是认可度较高的两种模型,可以用于解释加工硬化、动态回复和大角度晶界迁移等现象,并能预测流变行为、晶粒尺寸和取向差分布等。两种模型具有一些显著的区别,GM 模型是为大热变形而设计基于物理冶金的简化模型,而Toth 模型是基于小应变开发的、并考虑了织构的演变多晶体塑性模型[1]。

De Pari 模型、Martorano-Padilha 模型、Pettersen模型等基于几何考虑的GDRX 模型,通常可以实现晶粒形态演变的定性预测,但对于高温变形中的GDRX 过程中大角度晶界的产生、迁移以及晶粒形貌还缺乏充分考虑[59—61],而且对于工业实际生产非常重要的应力-应变曲线,目前的模型都还不能实现预测,一个重要的原因便是模型只关注了几何形状的变化而未考虑位错密度的演变。

能有效描述复杂热变形条件微观组织演变的通用DRX 模型一直是科学界所致力的目标。综合考虑不同DRX 机制的交替或同步运行,溶质和第二相颗粒与DRX 交互作用、第二相颗粒动态演变等实际金属热变形微观组织演变因素将是通用DRX 模型的主要内容。通过通用模型逆向优化热变形工艺获得优异目标组织性能,实现工业热变形生产的微观组织精密控制。

6 结论

对热变形微观组织精密控制所涉及的基础理论进行了讨论,并基于相应微观组织演变机制提出了相应的微观组织控制策略。讨论了3 种常见DRX 机制特征,并澄清了一些相应的误解。阐明了MDRX 组织特征及其对热变形组织的影响,并给出了有效评估MDRX、延缓或避免MDRX 的方法。分析了第二相颗粒对微观组织演变的影响及组织控制途径。热变形中的相变会改变组织演变过程而冷却时的相变会掩盖热变形组织,阐述了应力诱导相变的组织演变规律,分析了相变后热变形组织重现的实际解决办法。分析讨论了不同DRX 数值模型的特点及其适用性。