液压限位隔离系统的抗冲击性能研究*

王 鹏, 闫 明, 张春辉, 刘海超

(1. 沈阳工业大学机械工程学院 沈阳, 110870) (2. 海军研究院 北京,100161)

引 言

舰船在服役期间必然会面临鱼雷、导弹、水雷等武器的攻击。水下非接触爆炸一般不会击穿船体结构,却会导致大量舰载设备失效,致使舰艇丧失战斗力[1-2]。目前,各国海军通过在船体和设备之间添加隔离装置的方法增强设备的抗冲击能力[3]。由于隔离装置的固有频率一般较低,所以在冲击载荷作用下,设备承受的加速度一般能够满足要求,然而设备所承受的冲击位移可能超出容许范围,甚至超出了隔离器本身的极限变形能力[4]。因此,在隔离系统的设计过程中,如何限制设备相对位移至关重要。

为提高舰载设备的抗冲击性能,国内外学者进行了大量的研究。在隔离系统中简单地安装限位器是最直接也是最有效的方法之一[5-6]。江国和等[7]建立了带限位器浮筏隔离系统的非线性系统模型,利用伪力法计算了带有限位器的浮筏隔离系统模型的冲击响应。文献[5]建立了双限位器冲击隔离系统数学模型,通过分段线性的杜哈梅积分对冲击方程进行了解析求解,分析了限位器参数对冲击响应的影响。文献[9-11]分别利用不同有限元分析软件对限位器隔离系统的冲击响应进行了计算,提出了限位器参数的确定方法。文献[12]分析了限位器的阻尼比对冲击响应的影响,当限位器刚度一定时,随着阻尼比的增大,不仅设备的相对位移响应逐渐减小,加速度响应也会随之减小,并且在一定范围内,限位器阻尼越大,限位效果越明显。以上研究为限位器的优化设计提供了理论基础。然而,目前国内外舰载设备所广泛使用的限位器仍然为橡胶限位器,虽然可以起到限制设备相对位移的作用,但是在面临强冲击环境时,如果限位器参数不匹配,将会对设备造成极大的二次冲击,致使设备遭受更为严重的损坏。

液压缓冲器可将系统所遭受的冲击能量转化为缓冲介质的压缩能,当缓冲介质高速流经节流孔时便以内能的形式耗散掉。因此,液压缓冲器具有阻尼比大、缓冲效率高、吸收能量多的显著优势,已被广泛应用于飞机起落架抗冲、汽车悬架减振和火炮缓冲等领域[13]。然而,针对舰载设备的隔离系统,使用液压缓冲器作为限位装置的研究却比较少见。因此,对船用液压缓冲限位器进行理论分析与实验研究,对于提高舰艇设备的抗冲击能力具有重要的意义。

1 液压限位隔离系统的抗冲击模型

1.1 液压限位器结构设计

液压限位器的结构如图1所示,其基本原理是利用一个双出活塞杆液压缸作为限位器本体,用固定节流孔作为产生阻尼力的主要元件。当活塞杆受到向下拉力时,活塞向下运动挤压工作缸下腔内的油液,强迫油液从节流孔流出,进入工作缸上腔;同理,当活塞杆受到向上的推力时,活塞挤压油液从工作缸上腔流入下腔。限位器被压缩与复原的过程是通过活塞挤压油液做功的过程,这一过程消耗了大量动能,起到缓冲限位的作用。其中节流孔是影响液压限位器限位效果的一项重要参数。

1-活塞杆;2-端盖;3,8-密封圈;4-节流孔;5-活塞;6-阻尼油液;7-缸体

1.2 液压限位器数学模型

在建立液压限位器数学模型的过程中,忽略了油温、油液可压缩性气体与油液的相容性以及节流孔与工作缸之间的泄露等因素[14]。

活塞压缩行程中,由工作缸下腔经过节流孔进入工作缸上腔的流量为

(1)

其中:A为限位器的有效作用面积;v活塞运动速度;D为活塞直径;d为活塞杆直径。

当油液经过节流孔时,会产生压降,节流孔根据长径比可以作为短孔计算,流量公式为

(2)

其中:P1为工作缸上腔压力;P2为工作缸下腔压力;dr为节流孔直径;Cd为流经节流孔处油液流量系数;ρ为油液密度。

根据流量连续性原理得

Q1=Q2

(3)

因此,压缩行程中限位器阻尼力的公式为

(4)

将式(1) ~ (3)代入式(4),并整理可得

(5)

由于限位器的液压缸结构对称,活塞复原行程中,阻尼力的大小与压缩过程中的阻尼力大小相等,方向相反。因此,阻尼力的表达式可写为

(6)

1.3 隔离系统的抗冲击动力学模型

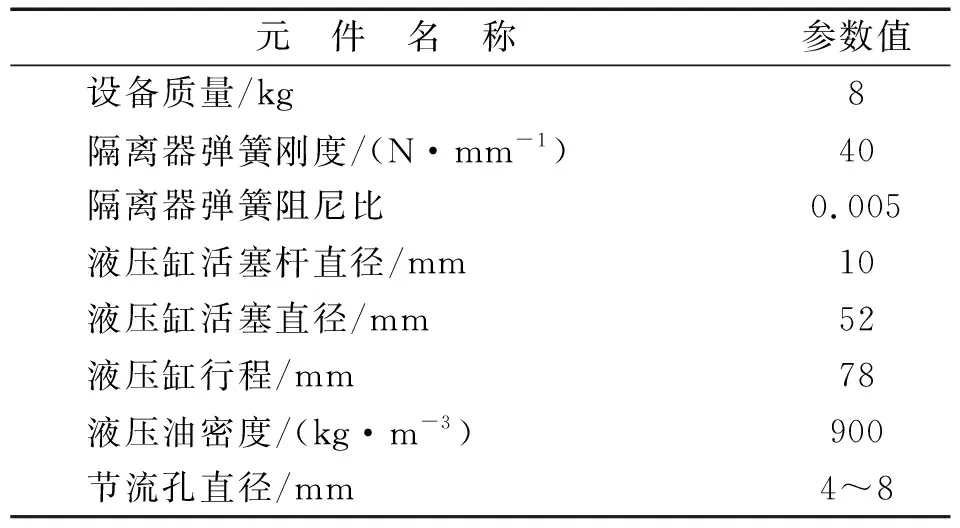

带液压限位器的隔离系统原理模型如图2所示。M为设备的质量;隔离器上端与设备连接,下端固定在甲板或基座上,k和c分别为隔离器的刚度和阻尼;将液压限位器与隔离器相并连,通过限位器的阻尼力F防止冲击过程中隔离器的弹性元件产生过大的弹性变形,从而避免对设备产生过大的二次冲击。系统各参数由表1所给出。

图2 液压限位隔离系统原理模型Fig.2 Principle model of vibration isolation system with hydraulic displacement limiter

表1 液压限位隔离系统仿真模型参数Tab.1 Simulation model parameters of vibration isolation system with hydraulic displacement limiter

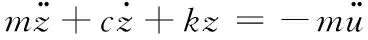

根据图2的原理模型,有无限位器的隔离系统的冲击响应微分方程分别为

(7)

(8)

根据德国军标7BV043-85的相关规定[15],水下非接触爆炸冲击载荷可用正负双半正弦波表示

(9)

其中:τ1为正波加载函数结束的时长;ω1为正波加载函数的角频率,ω1= 2π·1/2τ1;τ2为正负双波加载函数结束的时长;ω2为负波加载函数的角频率,ω2= 2π·1/2(τ1-τ2);A1,A2分别为正、负波加速度峰值。

进行仿真试验时,采用的系统参数如下:A1= 120g;A2= -60g;τ1= 10 ms;τ2= 30 ms。按此参数,可得冲击载荷波形如图3所示。

图3 冲击载荷波形Fig.3 Shock load waveform

2 液压限位隔离系统的冲击响应仿真

2.1 有无限位器对隔离系统冲击响应的影响

将图3所示的冲击载荷分别施加于无限位隔离系统和带液压限位的隔离系统,其中液压限位器的节流孔孔径为6 mm。通过杜哈梅积分法进行冲击响应计算与振动过程分析,系统的相对位移响应和绝对加速度响应分别如图4和图5所示。

图4 系统相对位移响应Fig.4 Relative displacement ponse of system

从图4中可以看出,在无限位隔离系统中,设备相对位移的最大值为31.4 mm,此后相对位移响应的波形为逐渐衰减的正弦波;当系统中添加限位器后,设备的相对位移最大值为12.3 mm,幅值减少60.8%,起到明显的限位效果。

从图5中可以看出,当设备接触到限位器的瞬间,加速度响应突然增大,最大峰值可达42.6g;而当设备离开限位器的时候加速度响应迅速减小。另外,由于液压限位器的存在,增大了隔离系统的阻尼,故相比于无限位隔离系统,液压限位隔离系统耗散能量更大,因此设备响应的振荡次数可明显减小。

2.2 节流孔孔径对隔离系统冲击响应的影响

为达到相对位移小于15 mm,绝对加速度低于50g的要求,对不同节流孔参数的液压限位隔离系统进行抗冲击仿真计算,研究最适合的节流孔参数。

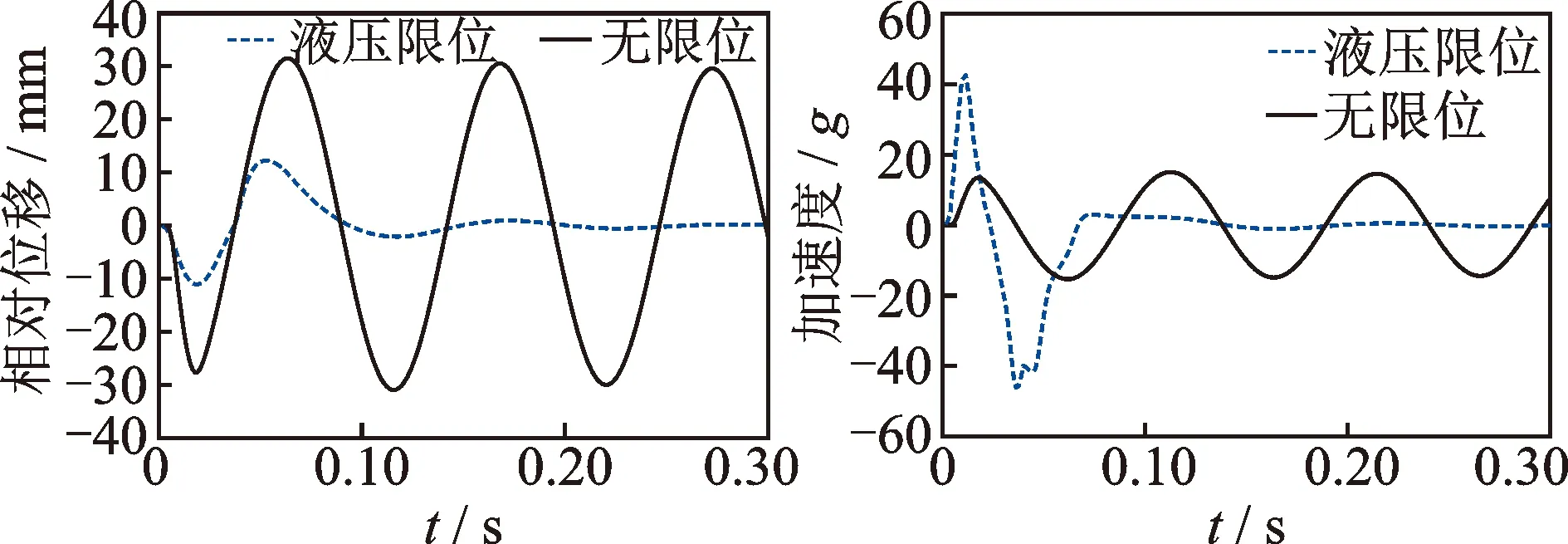

取5组节流孔直径分别为4,5,6,7,8 mm。将图3所示的冲击载荷施加于1.3节中的动力学模型进行冲击计算与振动过程分析。系统的相对位移响应和绝对加速度响应分别如图6和图7所示。

图6 不同节流孔孔径下的系统加速度响应系统相对位移响应Fig.6 Relative displacement response of system for different throttle apertures

从图6中可以看出,当孔径为4 mm时,振荡次数仅为1次,相对位移峰值为8.2 mm。当孔径为8 mm时,相对位移值为16.2 mm,振荡次数为3次。因此,节流孔的直径越小,系统的相对位移越小,振荡次数也越少,限位效果越明显。

由图7可看出,随着节流孔直径的变小,系统的绝对加速度变大。当孔径为4和5 mm时,绝对加速度峰值为75.2和60.1g,超过设备的抗冲击要求。当节流孔直径为6 ~ 7 mm时,相对位移在12.3 ~ 13.8 mm,绝对加速度在40 ~ 50g,比较符合设备对相对位移和绝对加速度峰值的设计要求。

另外,根据文中给出的带液压限位隔离系统的冲击响应模型,分别计算了不同节流孔孔径的液压限位器油缸上、下腔压力随时间变化的情况。在图3所示的冲击载荷作用下,油缸上、下腔压力最大值分别为3.9与6.4 MPa,能够满足液压限位器的设计要求。

3 液压限位隔离系统的冲击性能试验

3.1 试验装置简介

为验证上述液压限位隔离系统的冲击响应特性,并与传统橡胶限位效果进行比较,设计了如图8所示的液压限位隔离系统和如图9所示的橡胶限位隔离系统。

1-位移传感器;2-液压限位器;3-万向节;4-质量块;5-隔离器;6-基座

由图8可知,液压限位隔离系统主要由液压限位器、质量块(模拟舰载设备)、圆柱弹簧隔离器、基座、传感器等5部分组成。液压限位器通过万向节与质量块相连,当基座接受冲击载荷作用后,圆柱弹簧隔离器带动质量块沿竖直方向做上下往复运动,同时限位器被拉伸、压缩,从而限制质量块的相对位移。

由图9可知,通过调节橡胶块的厚度和数量来调整橡胶限位器的阻尼和刚度。质量块在运动的过程中与橡胶限位器发生弹性碰撞,从而起到限制相对位移的作用。

图9 橡胶限位隔离系统试验装置Fig.9 Test device of vibration isolation system with rubber displacement limiter

采用不同限位器的隔离系统在同一冲击试验台上的分布如图10所示。每组隔离系统均安装相同型号的加速度传感器与位移传感器,来测量中间质量块的加速度响应和相对位移响应情况。试验平台为某科研院所研制的500 kg垂向冲击试验机。

图10 试验装置安装分布图Fig.10 Installation distribution of test device

3.2 不同节流孔孔径对隔离系统抗冲击性能影响

调整每个隔离系统的参数使之与仿真计算的参数相一致,通过垂向冲击机向各隔离系统施加一个与图3相接近的冲击加速度激励,如图11所示。

图11 试验冲击载荷Fig.11 Test shock load

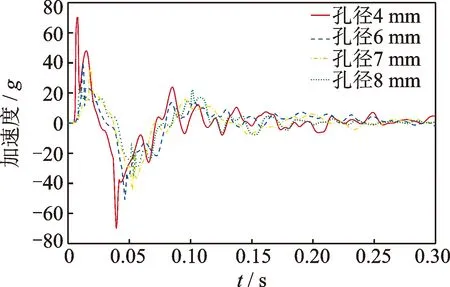

在图11的冲击载荷作用下,不同节流孔孔径对液压限位隔离系统相对位移与加速度的影响如图12,13所示。

图12 不同节流孔孔径对系统相对位移的影响Fig.12 Effect of different throttle apertures on relative displacement of the system

由图12可知,随着节流孔的孔径变小,质量块的相对位移与振荡次数均逐渐减小,表明限位效果确有明显提高。由图13可看出,随着液压限位器节流孔径的减小,质量块的最大加速度响应逐渐增大。当孔径为4 mm时,虽然限位效果最明显,但是最大绝对加速度可达73.1g,超过设备的抗冲击要求。当节流孔孔径为6 mm时,最大相对位移为10.3 mm,最大绝对加速度为49.1g,最为满足设备的抗冲击要求。通过冲击试验得到的质量块运动规律与仿真计算结果高度符合。

图13 不同节流孔孔径对系统加速度的影响Fig.13 Effect of different throttle apertures on acceleration of the system

3.3 液压与橡胶限位隔离系统的抗冲击对比试验

为验证液压限位器可有效提升隔离系统的抗冲击性能,在同一冲击试验机进行了液压限位与橡胶限位隔离系统的冲击对比实验。

通过调整橡胶限位器的刚度与阻尼,在保证相对位移响应近似一致的条件下,对比其加速度响应,借此来验证液压限位器的优良特性。隔离系统的相对位移与加速度时域曲线如图14,15所示。

图14 不同限位试验装置的相对位移响应Fig.14 Relative displacement response of test device with different displacement limiter

当调整橡胶限位器刚度为400 N/mm、阻尼比为0.06,并根据文献[8]选择安装间隙为5 mm时,其隔离系统的最大相对位移响应约10 mm,与6 mm孔径的液压限位隔离系统的相对位移近似相等。由图15、图16可看出,与无限位隔离系统相比,当使用限位器后,隔离系统的最大相对位移可减小60%以上;但此时橡胶限位隔离系统的最大加速度为88.5g,远远超过设备的抗冲击要求,而液压限位隔离系统的加速度峰值仅为49.1g,最大加速度响应可降低44.5%,同时系统能够快速衰减至稳定。因此,与传统橡胶限位器相比,液压限位器可大幅度提高隔离系统的抗冲击性能,具有较大的应用价值。

图15 不同限位试验装置的加速度响应Fig.15 Acceleration response of test device with different displacement limiter

4 结束语

在隔离系统中安装限位器可有效减小系统的相对位移响应,但这必然会导致隔离系统的绝对加速度响应迅速升高,易对设备产生破坏。因此,限位器不可滥用,需要事先通过仿真手段对限位隔离系统进行抗冲击计算。随着液压限位器中节流孔孔径减小,隔离系统的最大相对位移响应与振荡次数均明显减小,但其最大加速度响应随之增大。因此,在设计特定的液压限位器时,应对其节流孔孔径的选择进行分析验证,以满足隔离系统的抗冲击性能要求。与传统橡胶限位器相比,使用液压限位器的隔离系统,在最大相对位移响应近似相等的情况下,最大加速度响应可明显减小,说明液压限位器可有效吸收隔离系统受冲击后的能量,大幅提高系统的抗冲击性能。