振动时效对结构件材料表面完整性的影响*

高自成, 余 田, 廖 凯, 闵淑辉, 李立君, 汤小红

(中南林业科技大学机电工程学院 长沙,410004)

引 言

现代机械制造业的发展使得零件逐步小型化、精密化,对小型零件尺寸稳定性要求越来越高[1]。7075高强度铝合金薄壁框架件具有比强度高、相对重量轻等特点,满足了现代航空追求轻量化和整体化的需求,但由于其本身材料特性、结构特点以及生产加工过程中带来的残余应力,使得其形状具有不稳定性[2-3]。振动时效(VSR)在松弛残余应力方面具有高效、节能、环保及适应性强等优点,在机械零配件生产及加工过程中逐步取代以往的时效方式,优化零件力学性能[4-6]。振动时效处理焊接件应力集中区域效果极好[7-10],但由于小型结构件质量小,固有频率高,传统的振动方法效率低,甚至会破坏构件尺寸。因此,可采用振动平台集中处理法,即将多个结构件装夹在振动平台上,利用平台低频共振时产生的激振能传递到构件表面,在不破坏零件形状的基础上实现残余应力释放。

目前,振动时效研究集中在焊接件或大型结构件。Walker等[11]对冷轧钢的VSR处理建立了数学模型,并且实验证明VSR降低残余应力峰值达到了40%,进而提出了应力释放过程是一种微观的位错运动。国内外学者[12-14]也都从位错角度对振动时效的机理进行分析,笔者拟结合位错理论从材料的晶粒形貌角度探讨应力释放原理。现在对于铝合金材料的振动时效研究也有一些成果,Wang等[15]发现AA6061铝合金板材在悬臂梁式振动时效下不同位置的应力松弛效果不同,对铝合金厚板进行VSR后发现板内应力得到均化[16],板形较之前更加稳定。李亚非等[17]实验证明了70A4铝合金锻件在VSR处理后最高的应力释放率接近于热时效,并指出采用振动平台对中小型工件进行振动时效处理时,应力去除效果与工件的装夹位置有关。此外,很多学者也开始引入计算机仿真软件对VSR进行数值模拟和实验参考,例如Chen 等[18]采用ANSYS对石英挠性加速器计的焊接过程进行热分析后发现,振动可以降低残余焊接应力,而且共振频率下的效果更好。蔡敢为等[19]对内燃机曲轴进行数值分析,结果表明,在激振频率范围内曲轴达到共振进而消减残余应力。笔者基于7075铝合金薄壁框架件的振动时效实验,结合X射线(X-ray diffraction,简称XRD)应力测试技术、EBSD和硬度测试,探究振动平台对结构件材料表面完整性——表面应力、硬度和微观组织的影响。

1 实 验

1.1 材料与试样

实验采用7075-T651铝合金厚板,经四轴加工中心制成3块尺寸为500 mm×108 mm×60 mm的一口型薄壁件,底部厚度为6 mm,壁厚为2 mm。铣削加工后对试样进行喷丸处理,强化表面应力的同时使得应力分布均匀,后期数据对比更加鲜明。喷丸设备为ST-1960空气喷丸机,根据航空零件喷丸强化标准,磨料选用粒度直径为0.3 mm的钢丸颗粒,以0.3 MPa的喷射强度喷3块薄壁件,垂直试样喷射距离为50 mm,喷口直径为5 mm,表面覆盖率为100%[20-21]。

1.2 振前分析

平台式振动时效是指平台在激振器的持续激励下与装夹结构件一起达到共振,产生激振能施加在构件表面,同时避免对构件产生损伤。实验所用振动平台为HT250,尺寸为1 800 mm×800 mm×70 mm,质量约为1 000 kg,对称4支点高强度弹簧支撑,支座弹簧刚度为6×106N/mm,支撑处对称布局为1 500 mm×500 mm。

利用ANSYS软件对HT250实验平台进行支撑约束状态下模态分析。平台和弹簧分别采用SOLID185单元和COMBIN14单元,材料属性如下:ρ=7 000 kg/m3;E=150 GPa;ν=0.3。通过Mesh模块对模型进行高精度六面体划分,单元格尺寸为30 mm,节点总数为7 196个,单元数为5 128个。

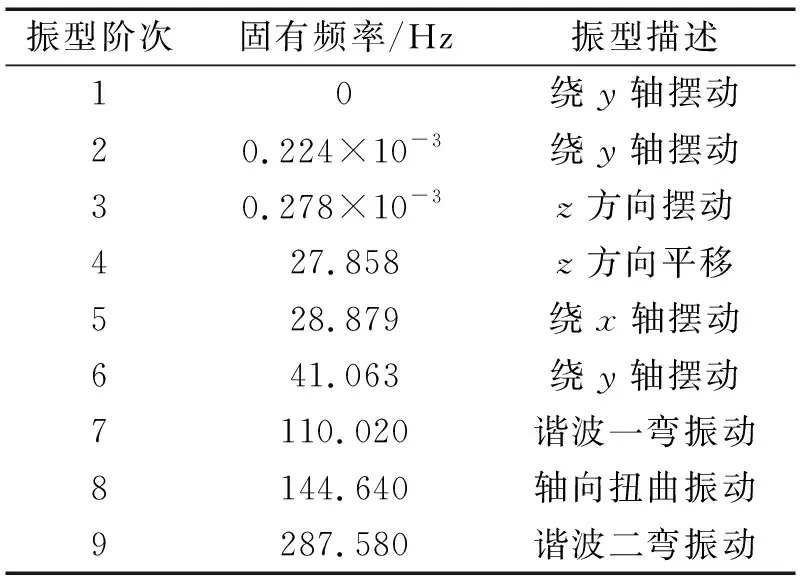

数值模态分析求解器采用Block Lanczos,得到平台的固有频率与振型之间的关系,如表1所示。其第7阶振型明显比其他频率达到了更大振幅,同时采用了现场实验聚沙法验证了散布在平台上的细砂在此激振频率下聚集到零振幅位置,可判断激振频率约为110 Hz,平台可实现预定的亚共振。图1为第7阶振型图。

表1 模态分析结果Tab.1 Modal analysis results

图1 平台第7阶模态振型图Fig.1 7th modal shape of platform

由图1可以看出,平台关于中间位置两边对称,考虑到激振力分布效果,可选择将激振器安装于平台中间位置。分别将3个试样框架件装夹于图1所示的中间位置、零振幅位置和最大振幅位置(分别命名为1,2,3号件),如图2所示。试样均以宽度方向中线对称,分别观察其时效效果。

图2 VSR实验Fig.2 VSR experiment

1.3 振动方式

实验按照模态分析找到对应中间、零振幅和最大振幅位置,为防止实验中试样表面遭到破坏影响数据采集,用软布包裹后再用夹具固定框架件,安装方式见图2。激振设备为HK2000K1型全自动振动时效仪,偏心转子式激振器置于平台中部。根据前期工作结果和振动时效工艺标准[22-23],选择激振时间为20 min。激振后仪器自动扫频,寻找到平台亚共振区112 Hz进行激振。

1.4 试样测试

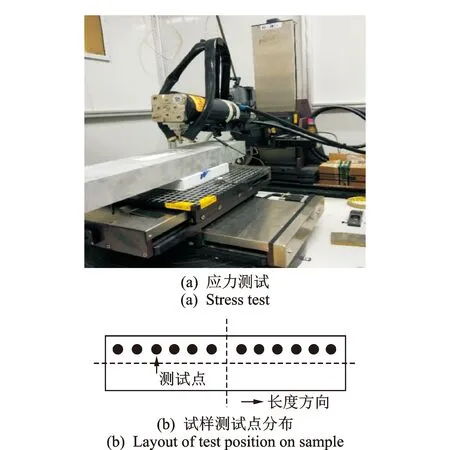

为了得到振动时效的应力释放情况,对框架件实验前后进行X射线衍射应力测试[24],其精度为±20 MPa。靶材为Cr-kα靶,X射线的波长为2.291×10-10m,管电压为20 kV,管电流为4 mA,衍射晶面为156°,采用高斯函数法定峰,准直管尺寸为2 mm。X射线弹性常数为S2/2(18.56 ×10-6),ψ取14个角度。双探测器衍射角扫描速度为2 (°)/min,步长为0.01 °,测得7075铝合金(311)晶面衍射角2θ随ψ角变化时的变化值,测试现场如图3(a)所示。由仿真模态振型可知,宽度方向上分布的激振能是相同的,所以测试点沿长度方向上取一侧即可,沿试样长度方向布置12个测试点,分布如图3(b)所示。

图3 XRD应力测试Fig.3 XRD stress test

电镜分析采用配备EBSD探头的EVO MA10扫描电子显微镜,研究铝合金的晶粒形貌变化。试样由线切割截取,表面经过粗磨、细磨和机械抛光。试样在测试前进行电解抛光,抛光溶液用10 %高氯酸和90 %无水乙醇制成,电压为18 V,抛光时间为20 s[25]。使用HV-5型维式硬度计对VSR实验前后铝合金薄壁框架件的表面进行硬度测试。

2 表面完整性分析

2.1 表面应力释放

当材料的残余应力σr和动应力σd叠加之和大于屈服极限σs,才能使该处应力消减,即

σr+σd>σs

材料在表面的屈服应力极限σs相对基体内要低很多,这为平台式振动时效释放表面应力提供了可能。VSR前,薄壁件经过100%表面喷丸覆盖,以保证其表面应力分布均匀性较好,其应力强度为-340±10 MPa。试样VSR后,将XRD应力测试的结果以云图描述,如图4所示。结果显示,每个框架件应力释放都存在着不均匀的现象。

图4 VSR后应力松弛情况Fig.4 Stress relaxation after VSR

实验后1号件的应力释放达到最大,从-340 MPa降至-248 MPa,应力释放率为17%~27%;3号件应力释放效果次之,且表面应力分布更加均匀,时效后应力值处于262~270 MPa之内,释放率约为22%;2号件应力释放效果最小,最大处释放到-282 MPa,释放率为11%~17%。

模态分析显示在112 Hz的激振频率下,振动平台达到了共振,并呈正弦波式振形,结合VSR时效和XRD应力分布特点可得以下结论:①激振能量可以有效地作用到试样上,满足了小试样获得大动能的需要;②构件表面在时效交变应力作用下达到了微观屈服,促成表面应力释放;③平台谐波振型表明了动应力分布的不均匀性,应力释放效果与时效位置、激振能分布有关。实验结果表明,处于振幅较大位置的1号件和3号件应力释放效果明显优于零振幅位置的2号件,但零振幅位置时效后表面应力释放更加均匀,工程应用中可根据需要选择时效位置。

2.2 微观分析

宏观上材料残余应力和振动时效交变应力叠加超过了屈服极限,产生了塑性变形,释放了残余应力。塑性变形表明材料表面组织也会存在微观形变,运用位错理论可知其主要因素是晶界处位错塞积缠结导致。为更深入地研究晶粒内部的变化,取母材以及时效后试样的表面中心区域进行EBSD分析。

图5为母材和时效后材料的取向成像图(反极图),不仅包含晶界和亚晶界信息,也反映了晶粒取向变化,其中不同颜色代表着不同的晶粒取向。晶体形貌上可以看出母材的平均晶粒尺寸较小,细小的扁平状晶粒均匀分布并且无明显的择优取向。在细长晶粒的内部,有许多亚晶粒边界。对比经过振动时效的晶体形貌,发现晶粒有着显著的成长趋势,并且晶粒内部的衬度发生变化。大量的颜色渐变区出现,表明晶粒取向发生了变化,已完成塑性滑移,进而大角度晶界(>10°)的组分增加。从小角度晶界(2~10°)向大角度晶界的转变过程,也就是能量释放的过程,同时伴随着新的形核增加。

图5 取向成像图Fig.5 Inverse pole figure

振动时效过程中的交变应力能量累积到足够多时,晶粒内部就开始滑移变形,初步形成了内部取向的渐变区。随着变形量的进一步增大,晶粒内部滑移变形将带动整个晶粒沿着拉伸方向产生塑性变形,晶粒的变形也将带来晶界上位错的增殖和堵塞。塑性变形到一定程度,将触发整个晶粒发生形变以适应外界的宏观应力作用,由此导致晶粒被拉伸长大,晶界上塞积增多。当晶粒成长释放的能量以及位错上复杂的应力场交互作用超过了材料的屈服强度时,材料形成屈服并通过晶粒一个个传递开,达到了整体上的表面应力释放。

对时效前后的再结晶晶粒、亚结晶晶粒和变形晶粒进行量化分析,统计其百分含量,数据显示如图6所示。对比母材,经过时效后的材料表面再结晶体积从9.5%上升到18.7%,完成了部分晶粒的动态再结晶。再结晶晶粒的增多使得组织更加均匀,力学性能也会得到强化。形变程度小,意味着再结晶形核的场所少,形核率低,由于晶界不迁移,晶粒中必然存在较高的位错密度。再结晶晶粒的增多以及高密度的位错在宏观上带来了材料变形抗力的增加。

图6 再结晶体积比统计图Fig.6 Volume fraction of DRX

2.3 表面硬化

材料硬化效果加强,分别取初始材料以及1,2,3号件同位置表层80 μm处5cm×5 cm区域,通过维氏硬度法进行显微硬度测试,图7为其硬度云图。图7显示了时效前后不同位置处材料表面硬度的变化情况:材料时效前表面中心区域硬度约为168HV;1,2,3号件分别时效后中心区域硬度提高到约为197,182和185 HV;中间位置的1#试样时效后硬度提高效果最好,提升率为17.3%左右;零振幅位置和最大振幅位置时效效果大致相同,提升率为10%左右。

由上述的组织变化可以看出,振动时效对表面组织的改性有积极影响,促使晶粒变形,使表面材料得以硬化。从振动时效的作用效果和工业应用实践来看,在振动能量不变的情况下,时效时间并不会对这种微观变化产生持续影响,这是因为当材料硬化达到一定程度后,表面材料变形抗力会导致时效效果不再发挥作用,这也是时效时间一般控制在15~30min以内的主要原因。另外,时效所带来的晶粒变形是表面应力释放的根本原因,变形改变了晶粒间力作用的强度和效果。振动使结构件表面应力得到释放,释放的程度取决于试样的时效位置。因为位置和振动的能量有关,这表明通过改变试样在平台上的时效位置,能够对结构件优化表面性能起到积极作用。

3 结 论

1) 平台式VSR方法不仅对焊接件,对结构件这类全域性表面应力分布不均或表面应力强度高的情形都能够发挥积极作用。实验证明,通过平台式振动时效可释放构件表面残余应力,最大释放率可达29%。

2) 材料表面屈服强度偏低,客观上满足了VSR对材料进行屈服削减应力的要求,微观分析证明了VSR能够改变材料表面晶粒的内部取向,强化组织性能,材料表面硬化可达17%,一定程度上对稳定构件变形有积极作用。

3) 平台式VSR能够对结构件表面完整性形成有效改变,可通过调整时效位置和动应力强度实现材料表面性能参数的优化。