基于焊缝特征的焊接路径视觉辨识方法研究

张国强 荆 炀

(甘肃省特种设备检验检测研究院)

厚板结构多层多道焊在高压容器、船舶等领域广泛应用。 目前厚板结构焊接主要采用埋弧自动焊,但其焊接过程需要人工观察焊枪与坡口或焊道走向,并实时调整焊枪与之对中。 多层多道焊焊接路径的自动识别与规划是实现埋弧焊焊接厚板结构智能化的关键,也是埋弧焊机器人的关键技术。 对于埋弧多层焊焊接路径的规划,一般采用在线示教引导的方法,但在焊接过程中由于厚板结构热输入量大,焊接过程中如果发生板件翘曲变形就无法对示教路线进行实时调整。

机器视觉技术因具有非接触、精度高等优点被广泛应用于测量、跟踪等领域,为焊接路径的获取提供了技术支撑[1]。 张华军等采用激光条纹获取焊接轮廓特征点的方法,通过焊缝轮廓特征点信息对焊接路径、弧长控制和焊接工艺参数进行调整[2]。 张鹏贤等采用单目视觉加激光条纹的方法,对长输管道组对间隙量和错边量进行激光视觉检测;通过双目立体视觉系统建立焊缝轮廓的三维重构图,完成焊宽、余高和填充度的评价[3,4]。

笔者通过双目立体视觉系统提取多层多道焊焊缝轮廓,根据焊缝轮廓表面特征信息提出相应的路径规划策略,并通过对获取离散点的拟合给出了一道焊和多道焊的焊接三维路径曲线。

1 双目立体视觉原理和系统搭建

双目立体视觉是在视差原理的基础上,通过标定的多幅图像获取物体三维空间信息的方法。双目立体视觉利用位于不同位置和角度的两个摄像机拍摄物体,获得两幅数字图像,或者用单摄像机从两个固定角度拍摄两幅数字图像,并基于视差原理恢复出被拍摄物体三维空间坐标信息[5,6]。为了获取多层多道焊的三维图像以及焊缝表面的三维轮廓信息,笔者搭建了一套基于双目立体视觉系统的焊道三维信息检测系统 (图1),其硬件系统主要由计算机、LED光源、 试验台架、数字摄像机与镜头及标定板等组成。 数字摄像机的型号为MER-132-30UM, 分辨率为130万像素,与之搭配的镜头型号为H0514-MP2, 被安装在系统的调节机构上,调节机构可以实现摄像机与工件之间距离的调整。 摄取的数字信号通过USB与计算机连接,进行图像的处理以及焊道轮廓信息的提取。 系统工作时,工件放置在平板小车上,随着工件的移动,摄像机获取连续的视觉图像。 通过轮廓特征点的坐标提取与三维重构,实现不同焊缝轮廓特征下焊接路径的规划。 软件系统主要基于Matlab和Halcon11.0软件来对焊缝表面数据进行采集与处理。

图1 焊道三维检测系统结构示意图

2 摄像机的标定

在机器视觉、 图像测量及摄影测量等应用中, 需要确定物理尺寸和像素尺寸间的对应关系,同时确定三维空间物体表面某点与数字图像中的对应关系, 这就需要对数字摄像机进行标定,其中镜头畸变是需要解决的关键问题。 通过摄像机拍摄带有固定尺寸圆点与固定尺寸圆点间距图案的平板,经过软件标定算法,可以得到物理坐标和像素坐标的对应关系,得出相机的几何模型也即内外参数,为高精度的测量提供基础支持。 摄像机内外参数确定后,即可建立物体在图像中的像素尺寸与三维实物尺寸之间的对应关系。

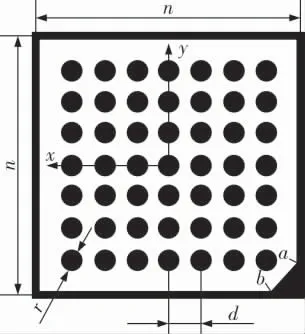

标定板为标准设计,它是带有固定间距的图案阵列,在平面上有7×7个黑色实心圆形标志点,标志点外面有一个黑色正方形边框,如图2所示,其中正方形框内边长n=30mm,黑色实心圆半径r=1.2mm,圆心距d=3.75mm。

图2 标定板

视觉测量技术实现的关键在于建立被测物体的世界坐标系与其像素坐标系之间的转换关系,这种转换关系主要取决于测量系统中摄像机的内参数(焦距f,畸变系数k,主点坐标dx、dy,中心像素坐标和原点像素坐标像素差值u0、v0)和外参数(平移向量R和旋转矩阵T)。其中相机内参数是相机自带的, 相机外参数通过系统标定确定,在摄像机的位置和角度不变的情况下,通过改变标定板在摄像机拍摄图像中不同位置和角度采集处于不同位置和不同角度的标定板图像,获取相机内、外参数,确定世界坐标与其像素坐标的对应关系。 本项目中,相机的内参数与标定的外参数如下:

StartCamPar:=[0.008,0,3.2e-6,3.2e-6,1 024,768,Width,Height]

CameraParameters:=[0.008 467 2,-1 001.58,8.291 86e-6,8.3e-6,1 126.6,783.388,2 048,1 536]

CameraPose:=[0.019 462 8,0.010 956 3,0.038 763 3,0.332 402,0.736 291,88.619 3,0]

3 图像处理和焊缝轮廓三维重构

3.1 图像的预处理

由于采集到的原始焊缝表面轮廓图像存在明显的径向畸变,影响了焊缝表面三维信息的准确提取[7]。而通过图像校正,两图像在图像平面上的对应关系合理,径向畸变得以消除,而且因相机倾斜造成的图像变形、歪斜也得到了校正。 以左目图像为例,图3、4为拍摄的原始图像,图像中间存在明显的畸变,原本笔直的焊缝坡口边缘线在图像中发生了变形;校正后的焊缝左目图像如图5、6所示,可以看出坡口畸变得以消除,焊缝图像与实际工件保持了良好的对应关系。

图3 一道焊左目图像

图4 两道焊左目图像

图5 一道焊左目校正图像

图6 两道焊左目校正图像

图像经过校正之后,还需要进行增强、去噪及滤波等操作,图像中由于光照不均导致的一些随机噪声点基本消除,并且焊缝轮廓和特征区域更加明显。 为了减少噪声对轮廓边缘特征点提取的影响,常采用平滑滤波算法。 若使用传统的均值滤波、中值滤波及高斯滤波等线性、非线性平滑滤波算法,图像中的一些关键边缘信息就会被弱化,给下一步图像特征点的提取带来困难。笔者采用各向异性扩散 (anisotropic-diffusion)滤波算法,既能平滑图像、去除噪声,又能很好地保留边缘,增强边缘对比度,满足焊缝特征提取的要求,如图7所示。各向异性扩散滤波算法是一个离散化的偏微分方程:

图7 各向异性扩散滤波后的图像

其中,c为扩散程度的主控因子;c(|▽u|)为扩散系数;div为散度算子;t为迭代次数;u(x,y,t)为图像随迭代次数t的连续变化;u0(x,y)为初始图像。

3.2 三维重构

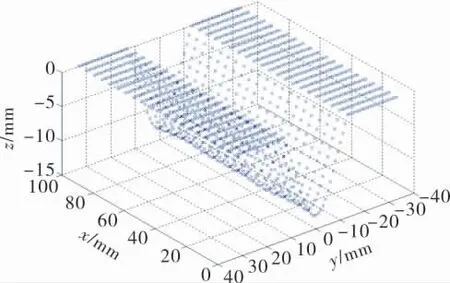

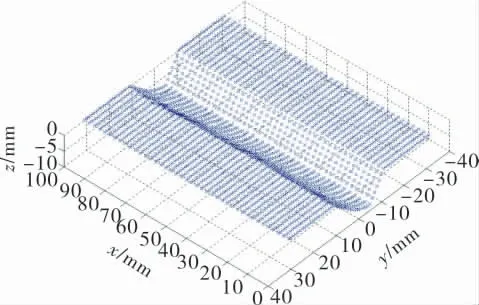

图8 三维点坐标

三维重构的基础是根据图像中保持不变的特征(如兴趣点、线特征及面特征等),将它们作为两幅图像的匹配参考信息[4]。 采用极限约束公式进行立体匹配,根据之前已经标定好的参数平移向量R和旋转矩阵T,就可以计算出这些特征点的x、y、z坐标。如图8所示,得到了空间轮廓特征点的离散点坐标, 由于相机精度加之小车的移动,获取的离散点与点之间存在盲区,点与点之间的信息是未知的,因此采用数据拟合方式将如图9、10所示的一道焊和两道焊焊缝轮廓特征离散点坐标进行拟合, 得到焊缝轮廓的三维重构模型,如图11、12所示。 沿焊缝方向选取任意4个截面(实验中选取x轴坐标值5、10、15、25mm), 利用游标卡尺测量坡口宽度,结果取3次测量的平均值,与视觉测量结果的对比见表1, 可以看出两种方法测量结果吻合度在97.88%以上,说明视觉测量的三维轮廓能够很好地表征工件实际尺寸,与工件的轮廓特征对应关系良好。

图9 一道焊的三维点云图

图10 两道焊的三维点云图

图11 一道焊的三维重构图

图12 两道焊的三维重构图

表1 坡口宽度测量结果

4 路径规划策略的提出与验证

4.1 一道焊

埋弧焊焊接时, 工件按要求开好坡口后,一道焊(打底焊)最重要的是保证电弧能够熔透,避免工件未焊透缺陷, 因此电弧的对中至关重要。如图13所示,a、b点为坡口钝边边缘点,c点为a、b两点的几何中心点。 因此,若要电弧能够实时对中保证钝边熔透, 使焊枪沿着c点的坐标为路径行进即可避免未焊透缺陷的产生。

图13 坡口实物及一道焊缝焊接路径点示意图

通过搭建的双目立体视觉系统, 图13中a、b为钝边边缘拐点,其三维坐标为a(x1,y1,z1)、b(x2,y2,z2),其中间点坐标为c(x,y,z),且有:

为了保证电弧对中和工件熔透,埋弧焊一道焊以最中间点坐标为焊接路径。

4.2 两道焊

埋弧焊中厚板多层多道焊接时焊缝表面不是平面, 而是一个有起伏变化的不规则焊道,情况同两道焊。 一道焊焊接完成后,焊缝截面近似一个抛物线,以抛物线最低点为路径点规划焊接路径。 当两道焊接时,焊缝表面为不规则截面,当凸起不明显且可能存在若干最低点时截面如图14a所示, 此情况可以按照坡口截面路径规划方法进行,即以中间点为路径规划点;若截面凸起明显,焊缝某一截面最低点不止一点,如图14b中的A、B均为该截面的最低点,沿焊缝长度方向,若某一截面的最低点为坡口左侧,下一最低点在焊缝右侧,若简单地以最低点为焊接路径点,则沿焊缝长度方向焊接时焊枪会突然由左侧移至右侧,既不能保证焊接过程的正常进行,也会对下道焊接路径规划造成困难。

图14 两道焊时不规则截面存在多个最低点示意图

因此,该情况下提出规划过A、B两点的两条路径, 只要沿焊缝长度方向这些点的方差值小于某一值K就可以看作是过A点路径(左侧)上的点,即使该点在该截面上是次低点也作为路径点,即有:

其中,s为方差,M为平均数。

4.3 拟合验证

通过以上分析,根据不同情况路径点的获取方式,获取路径上的离散点坐标,通过最小二乘法拟合离散点得到一条空间曲线作为埋弧焊焊接路径, 图15、16为拟合的一道焊焊接路径和两道焊焊接路径,可以看出拟合的焊接路径曲线与待焊焊道形貌保持了良好的对应关系。

图15 一道焊焊接路径拟合结果

图16 两道焊焊接路径拟合结果

5 结论

5.1 搭建了双目立体视觉系统, 对它进行标定,实现对待测工件数字图像的获取和存储。

5.2 对得到的焊缝图像进行图像校正、增强及中值滤波等处理,采用各向异性扩散滤波既能平滑图像去除噪声,又很好地保留了边缘,增强了边缘的对比度,满足焊缝特征的提取要求。

5.3 通过立体匹配和三维重构得到了焊缝轮廓表面特征点三维坐标,通过数据拟合得到了埋弧一道焊和埋弧两道焊的焊缝表面轮廓的三维重构图,通过与人工测量结果对比,表明用视觉系统获得的三维重构图能够很好地表征焊缝轮廓特征。

5.4 通过对焊缝表面情况的分析,对每种焊缝表面的情况提出了路径规划策略;通过对获取的路径上的离散点坐标进行拟合,得到了一道焊焊接路径和两道焊焊接路径,与焊缝表面轮廓保持了良好的对应关系。