动车组列车结冰状态传感器原理及试验研究

赵云行,桂 康,杜卫超,葛俊锋,陈 梦,叶 林

(1.中国国家铁路集团有限公司 铁路安全研究中心,北京 100081; 2.华中科技大学 人工智能与自动化学院,湖北 武汉 430074;3.中国铁道科学研究院 金属及化学研究所,北京 100081)

随着我国高速铁路网络的发展,冰雪灾害对其运营的影响也逐渐凸显。作为高速铁路的主要运载工具,动车组的结冰防护问题得到越来越多的关注[1]。我国处于大陆性季风气候区,大部分地区在冬季有积雪结冰等现象,动车组在这种环境条件下运行出现不同程度的结冰。其中列车底部转向架位置结冰情况较为严重[2]。王东屏等[3]通过仿真计算,表明转向架表面的雪花颗粒黏附堆积情况与转向架的安装位置及其周围的空气流场压差有关。动车组在高速运行过程中在车底形成负压,将冰雪紧紧压在底盘上,导致转向架、刹车夹等重要机械部件失灵,这严重威胁动车组的运行安全。目前国内外主要依靠在动车组底部喷涂防冰液来防止转向架等主要部件结冰。动车组运行过程中,防冰液会逐渐失效,出现表面结冰的现象。一旦出现结冰,在雨雪风的作用下,很快形成大面积结冰,设备性能受到限制,存在安全风险。因此有必要研发一种针对动车组运行环境的结冰状态传感器,能够判断车辆结冰状态,保障高铁运输的安全性。

目前国内外学者已经提出了多种不同原理的结冰传感器[4],包括光纤结冰传感器、电容结冰传感器、超声波结冰传感器、反射光强式结冰传感器、谐振式结冰传感器等。光纤结冰传感器[5]基于冰对光强的反射和散射调制作用,通过测量光纤中接收的反射和散射光强大小来获取冰层的厚度和类型。Ikiades等[6]最早使用光纤结冰传感器对飞行器表面结冰的厚度进行了测量。Zou等[7]利用斜端面光纤改变光入射冰层的角度,实现了对飞行器表面结冰厚度及冰型的测量,并应用到风力机叶片结冰检测及输电线覆冰监测领域。电容结冰传感器用等间隔的排布的电极来进行电容测量[8],由于空气、水和冰的介电常数不同,当电极接触不同介质时,引起电容大小的变化,从而可以判断传感器表面的结冰状态。Troiano等[9]提出了一种基于多频段电容测量的结冰状态识别方法,能够对路面结冰状态进行监测。超声波结冰传感器主要是采用了脉冲回波技术。利用发射器发射声波脉冲到探测区域的表面,从接收器中接收表面的回波。最后根据信号调节器测量发射声波和接收到返回波的时间差来判断附着冰的量。在超声波结冰传感器众多研究中,Zhao等[10]通过构建超声换能器阵列进行了金属表面结冰位置的实时精确定位,这对飞行器防除冰工作具有重要意义。李岩等[11]将该方法用于风力机叶片的结冰检测,取得良好的效果。反射光强式结冰传感器主要是利用冰和水等介质对光的不同波段的吸收和反射作用不同来进行结冰检测,通过分析不同波段的反射光强来判断结冰状态。Jonsson等[12]提出了一种多探测器的光强检测方法来对路面结冰状态进行检测,能对干燥、积水、结冰、积雪等各个路面状态进行区分。谐振式结冰传感器主要是利用冰和水的刚度不同,从而引起传感器谐振频率的不同变化,通过测量谐振频率的变化方向和大小进行冰和水的测量。郑燕等[13]研究谐振式结冰传感器的时间较早,最早应用于飞行器结冰探测,后将其应用于路面结冰监测,可对路面黑冰进行准确测量。

这些传感器在各自的应用领域中已经发展得较为成熟,但对于动车组车底结冰这种较为特殊的环境,常见的结冰传感器并不适用。对于大多数结冰传感器而言,动车组车底环境较为苛刻:首先动车组车底结构复杂,安装空间有限,对传感器小型化提出了很高的要求;其次,列车运行时卷起大量的灰尘与泥土而污染传感器表面,这要求传感器具有良好的抗污染能力,由此光纤式及反射光强式传感器便不太适用;再者,动车组底部将会被喷洒大量的防冰液,在极端条件下,防冰液表面结冰,不能在此环境下工作或不能区分液体与冰层的传感器,如超声波式、电容式等亦不能适用。本文提出一种动车组列车结冰状态传感器进行动车组结冰状态探测的方法。该传感器通过测量敏感表面附着冰或防冰液后的幅频特性来判断结冰状态,其体积较小,易于安装。另外,灰尘等污染物对传感器的测量并没有影响,而且传感器具备测量液体厚度的能力[14],能够区分防冰液与冰层,相比于其他类型的结冰传感器,这种传感器应用于动车组列车结冰状态监测具有明显优势。

1 传感器基本原理

动车组列车结冰状态传感器的敏感元件由恒弹合金及压电陶瓷组成,见图1。A为压电陶瓷上的激励电极,B为压电陶瓷上的反馈电极,C为金属膜片。压电陶瓷是一种能够产生压电效应的特殊材料,压电效应通常分为正压电效应和逆压电效应。

图1 动车组列车结冰状态传感器敏感元件示意图

压电陶瓷对外呈现电中性,在应力的作用下偶极矩在量值上发生一定的变化,该变化会引起电极上电荷的变化[15]。在电场的作用下,由于同性电荷相互排斥,导致压电器件压缩;反之,异性电荷相互吸引,导致压电器件伸长。压电效应的定量关系

q=dF

(1)

式中:d为压电常数;F为极板上的应力;q为受到应力激发出的感应电荷。

给压电陶瓷的激励电极A施加一定频率的交流电压,逆压电效应引起压电陶瓷及金属膜片发生形变,而形变又通过正压电效应,在反馈电极B上产生电荷,电荷量与形变的大小直接相关。当激励频率与敏感元件的谐振频率相同时,其形变最大,其反馈电极上的电压也最大。因此反馈电压最大时对应的激励频率即为谐振频率。

当冰聚集于敏感元件表面时,随着质量的增加,传感器的谐振频率减小;随着刚度的增加,传感器的谐振频率增加;随着阻尼的提高,降低传感器的振幅。

对于一个弹性振动元件,如果将其假定为一个单自由度的受迫振动系统[16],见图2。

图2 单自由度受迫振动系统示意图

根据牛顿第二定律描述其振动

(2)

最终可得单自由度线性系统的微分方程

(3)

式中:c为系统参数;k为等效刚度。

当振动系统处于谐振状态时,弹性力与惯性力相平衡,外部激励只需克服阻尼就可以维持系统振动,即

(4)

由(4)式可知,在阻尼极小的状况下,只用非常小的外部激励就可以实现系统的振动。

由于在机械振动中速度矢量始终超前位移矢量90°,要使系统实现谐振,外部激励的大小应始终等于阻尼力[17],同时振动元件位移矢量要始终滞后外部激励的矢量90°。

(5)

该运动方程的通解

y(t)=Asin(ωnt+φ)

(6)

式中:A为振幅;ωn为角速度;φ为相位差。

动车组列车结冰状态传感器可以等效为一种无阻尼的单自由度机械振动系统,其谐振频率fr与等效质量m、等效刚度k之间的关系

(7)

从式(7)可知,当等效刚度k增加时,谐振频率fr将增加;当等效质量m增加时,谐振频率fr将降低。当传感器表面结冰时,等效刚度和等效质量的增加将同时影响其谐振频率。但是,由于等效刚度引起增加的量远大于等效质量增加的量,传感器的谐振频率主要受等效刚度的影响,随着冰层厚度的增加而上升。结冰厚度越大,其谐振频率也就越高,从而可以通过谐振频率的大小,实现对结冰厚度的测量。另一方面,随着冰层厚度的增加,系统振动阻尼增加,反馈电压逐渐下降,因此能够通过反馈电压的幅值判断系统振动阻尼的大小。

当水聚集于敏感元件表面时,也会对等效刚度、等效质量产生影响。但因为液体本身不具有刚度,传感器的等效刚度保持不变,而水膜厚度的增加,使得等效质量变大,其谐振频率逐渐减小。同时,液体对系统振动阻尼的影响很小,当液体厚度增加,反馈电压几乎不下降。

动车组列车结冰状态传感器的电路框图及工作流程见图3。

图3 传感器电路框图及工作流程示意图

传感器信号调理电路以MSP430微控制器为核心单元,其通过SPI串行外设总线接口与程控频率发生器、温度测量芯片及模数转换电路通信,通过USART通用串行通信接口与RS485通信芯片连接。程控频率发生器依据MSP430的指令从低频至高频以固定步长及时间间隔有序输出正弦电压波形。

假设某一时刻频率发生器输出频率为f的正弦波,经信号放大电路放大后加载于传感器压电陶瓷的激励电极A。通过逆压电效应,激励电压驱动传感器敏感元件进行受迫振动。同时,通过正压电效应,压电陶瓷的反馈电极B处采集到由受迫振动产生的电荷,经过电荷放大器及信号调理电路后转换为当前峰值电压,并由模数转换器上传给MSP430微控制器。在MSP430内部将当前频率发生器输出频率与当前峰值电压对应存储。

当程控频率发生器由低频至高频完成一次扫频后,MSP430即可获得在该频段内传感器的幅频响应曲线。

由于防冰液黏度大,遇水混溶慢,有时会出现附着于防冰液表面的雪水结冰而防冰液仍然呈液态的情况。动车组结冰探测的难点在于准确识别防冰液表面结冰状态。一般结冰传感器因只能探测敏感表面的状态,所以很容易判断为未结冰。动车组列车结冰状态传感器在此情况下的响应具有谐振频率下降,同时反馈电压下降的特点,传感器可以准确判断出其敏感表面直接接触的为液体,而液体上方发生了结冰的状态。

2 基本特性分析

为验证动车组列车结冰状态传感器的单纯积水及结冰效果,进行传感器基本特性试验。传感器基本特性试验不仅验证传感器对单纯结冰和水的测量能力,而且为建立喷洒防冰液条件下的结冰状态判断准则提供依据。

动车组列车结冰状态传感器试验布局图4。将传感器及数字显微摄像头置于常温环境中,对传感器分多次进行缓慢加水。此时传感器敏感表面为水层,通过计算机采集传感器的输出电压和频率信号,并通过数字显微摄像头测量水层的厚度。清除水层,然后降低高低温箱内温度至-20 ℃,再次对传感器分多次进行缓慢加水。此时传感器敏感表面为冰层,通过计算机采集传感器的输出电压和频率信号并按照对应关系计算冰层厚度,绘制传感器输出信号与水和冰的厚度之间的关系曲线,并通过数字显微摄像头验证冰层的厚度。本试验中主要采集的传感器信号为谐振频率和反馈电压,其试验曲线可以验证传感器对单纯结冰和水的测量能力。

图4 动车组列车结冰状态传感器试验布局

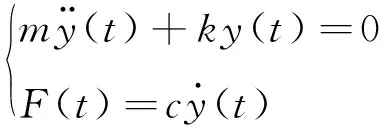

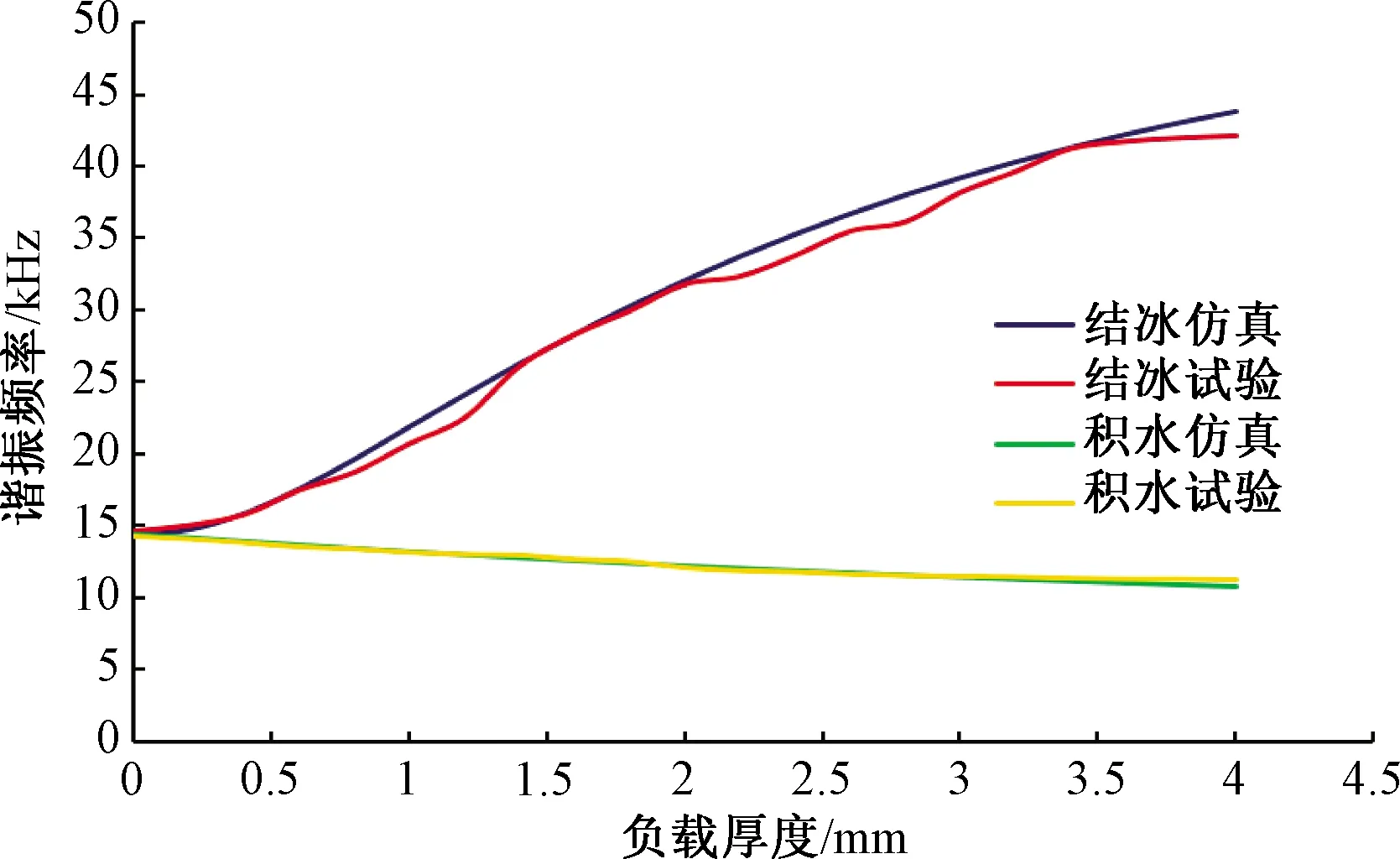

在传感器设计时,基于COMSOL MULTIPHYSICS等多物理场耦合仿真软件对传感器进行了有限元仿真以优化传感器结构及性能。传感器谐振频率特性仿真曲线及试验曲线见图5,从图5中可以看出积水试验曲线与仿真曲线几乎重合,而结冰试验曲线与结冰仿真曲线基本吻合,从而间接验证了动车组列车结冰状态传感器的设计方案及其基本功能参数。同时,当结冰检测器显示冰层厚度为3 mm时,通过数字显微摄像头对冰层进行了拍照和测量(见图6),可以测出实际的冰层厚度为2.991 mm。传感器对结冰及积水都有良好的测量能力,其分辨率在0.2 mm以内。

图5 传感器谐振频率特性仿真曲线及试验曲线

图6 显微摄像头测量图

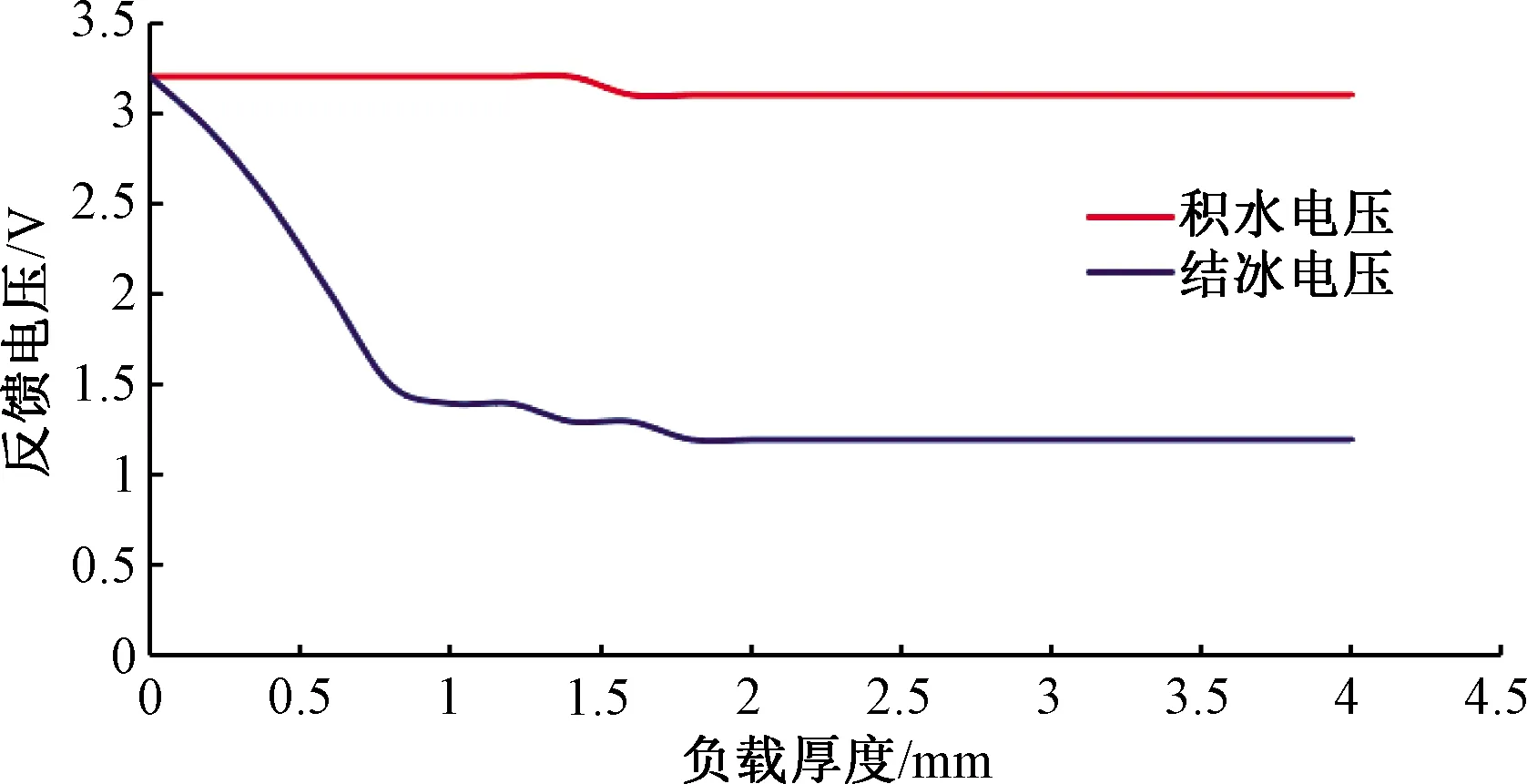

传感器反馈电压曲线仿真曲线及试验曲线见图7。图中反映传感器反馈电压随负载厚度变化的特性,当负载为水时,因为水层不具有刚度,对振动的阻尼可以忽略不计,所以积水电压曲线基本维持在初始电压值附近,电压变化值为0.1 V。当负载为冰时,因为冰层对振动的阻尼影响较大,所以随着冰层的厚度从0 mm增长到1 mm,其反馈电压从3.2 V下降到1.4 V。随着冰层厚度增长到2 mm,反馈电压从1.4 V下降到1.2 V。之后冰层继续增长,而反馈电压基本无变化。这主要是因为1.2 V为反馈电压检测电路的最小输出值,反馈电压降至1.2 V附近时振动已十分微弱。传感器基本特性试验不仅直接验证了其对单纯结冰和积水的测量能力,还说明了反馈电压可用于判断传感器表面的状态,为后续防冰液试验提供依据。

图7 传感器反馈电压曲线

考虑东北地区高铁沿线降雪时最低温度不低于-30 ℃,考虑到动车组的风寒效应,因此选定-40 ℃为最低试验温度。并选取-10、-20、-30、-40 ℃,进行干燥状态下的测试,具体频率和电压的变化见表1。

表1 温度对测量频率和电压的影响

由表1可以看到,随着温度的降低谐振频率略有升高(0.1 kHz左右),而电压出现轻微波动(±0.1 V)。对比结冰状态、防冰液状态以及防冰液表面结冰状态对谐振频率和电压的影响,温度引起的变化较小,且不影响各种状态的判断,因此传感器可用于高速动车组结冰监测工作。

喷洒防冰液条件下的结冰状态判断准则是依据传感器的频率特性及反馈电压随负载状态变化的规律确定的。其基本原理是通过谐振频率变化确定是否有负载,若频率高于初始频率,则判断传感器表面结冰;若频率在初始频率附近,则判断传感器表面干燥;若频率低于初始频率,则判断传感器表面存在液体。再通过反馈电压的变化确定是否为防冰液结冰,若电压低于初始电压,则判断防冰液表面结冰。具体判断准则见表2。

表2 结冰状态判断准则

3 防冰液试验设计

防冰液试验主要涉及有防冰液存在的应用环境,与单纯结冰或水有明显区别,一方面防冰液本身具有黏性,且随着温度下降其黏稠度上升,最终呈现一种半固体的状态,使大多数传感器无法判断是否结冰;另一方面,防冰液与大量冰雪在无搅拌的自然条件下互溶性不佳,出现较明显的分层现象,由于防冰液的冰点低于水的冰点,在动车组底部经常发生在防冰液表面结冰的现象,这使得多种常见的结冰传感器难以用于测量。防冰液试验的目的主要是验证防冰液存在时传感器判别结冰状态能力。试验条件与传感器基本特性试验相同。

4 结果分析

防冰液厚度测量试验的结果如表3所示,随着防冰液厚度从0 mm增加到2 mm,传感器谐振频率从14.4 kHz下降到12.5 kHz,反馈电压从3.3 V变为3.2 V。同时传感器判断表面状态为液体,其数据变化趋势与传感器基本特性试验的结果相符。经过多次测量,相同厚度的防冰液传感器谐振频率误差在±0.1 kHz以内,因此可以判断,当谐振频率变化超过0.2 kHz时,应是防冰液厚度发生了变化。试验的结果表明,当传感器谐振频率从14.4 kHz变化到14.1 kHz时,防冰液厚度从0 mm增长到0.25 mm,防冰液的最小检出限为0.25 mm。谐振频率的变化与防冰液的厚度呈非线性关系。

表3 防冰液厚度测量试验结果

防冰液表面结冰原理试验的结果见表4。环境温度为-40 ℃。当传感器表面干燥时,频率为14.4 kHz,电压为3.3 V,输出状态为干燥。在涂抹1 mm防冰液后,传感器谐振频率下降到13.1 kHz,反馈电压变为3.2 V,状态显示为液体,与防冰液测量试验的结果相吻合。使用喷壶进行喷水结冰。当防冰液表面完全结冰,谐振频率下降到12.8 kHz,同时反馈电压大幅下降到1.5 V,出现这种现象是因为防冰液表面结冰并不影响系统的刚度,却增加了系统的质量,因此谐振频率下降,另外冰层的出现导致系统振动阻尼增加,所以反馈电压大幅下降。此时传感器判断表面状态为防冰液表面结冰。最后去除冰层,传感器表面有残留防冰液,谐振频率和反馈电压恢复至涂抹防冰液后的状态,传感器判断表面状态为液体状态。在多次防冰液表面结冰状态下,反馈电压基本上都是(1.4±0.1)V,因此可以将反馈电压降低到1.5 V,设定为判断防冰液失效的依据。试验结果验证了动车组列车结冰状态传感器可以稳定区分干燥、液体负载、结冰、液体负载上结冰四种典型状态,可以满足动车组结冰探测的基本需求。

表4 防冰液表面结冰原理试验结果

不同条件防冰液表面结冰试验的结果见表5,试验中共使用了两种不同粘度的防冰液,均涂抹1 mm于传感器表面,降雪量根据试验要求分别选定为10 min喷1次(小雪)和2 min喷1次(大雪),若观察到传感器显示结冰则记录时间。从数据表格中可以观察到低黏度防冰液在-20 ℃环境中效果较好,而高黏度防冰液在-10 ℃环境中效果较好。而在-30、-40 ℃环境中,两种防冰液的效果都明显下降。

这是由于黏度决定了防冰液与降雪混合的难易程度,-20 ℃下低黏度防冰液混合程度好,因此防冰时间长,而高黏度防冰液容易出现表面结冰的情况。而在-10 ℃下,高黏度防冰液和水的混合程度加快,由于其黏度较高,不容易流失,因此具有较好的效果,反观低黏度防冰液,与水混合后,流失较快,因此效果较差。随着温度的降低,两种防冰液都会变得黏稠,喷水后表面结冰,从而失去防冰效果。动车组实际喷涂防冰液时,应根据不同的环境情况,使用不同黏度的防冰液,以达到最佳效果。

表5 不同条件防冰液表面结冰试验结果

试验结果表明,动车组列车结冰状态传感器在各类试验中均能可靠地判断出不同的实际结冰状态,且能帮助判断不同黏度防冰液的防冻特性,同时传感器也满足了动车组的结冰实时在线监测要求、狭小环境下安装的要求以及恶劣工作环境下的可靠性要求。

试验过程中观察到,在结冰状态改变的瞬间,传感器输出状态有不稳定的现象,其根本原因是表1中的状态判断准则使状态之间相互变化呈现非线性的特性。为了提高传感器输出稳定性,将结冰状态的反馈电压判断阈值上限降低至2.5 V,而2.5 V至3.1 V之间由正在结冰状态表达,见表6,即结冰达到一定的厚度(0.5 mm)时,传感器才判定其表面凝固了较为稳定的冰层。对防冰液厚度测量试验、防冰液表面结冰原理试验、不同条件防冰液表面结冰试验应用优化后的判断准则,观察到试验过程中传感器输出状态准确且稳定,证明优化后的判断准则更加符合实际使用的需求。

表6 优化后的结冰状态判断准则

动车组列车结冰状态传感器安装在高速动车组上时,高速气流和振动可能会对传感器产生影响。由于压电谐振结冰传感器在以前的结冰风洞试验和振动试验中已经证明了在机翼表面安装时高速气流和振动对传感器没有影响。因此,该传感器可以在高速动车组上正常工作,不会产生误报和虚警。

5 结论

针对高速铁路动车组列车结冰实时监测方面的迫切需求,开展了动车组列车结冰状态传感器在防冰液条件下进行结冰探测的试验研究。结合谐振频率及反馈电压的变化,判定传感器表面上有无防冰液,有无结冰。得出以下结论:

(1)传感器表面有防冰液时,谐振频率有所下降,电压基本不变,防冰液厚度最小检出限为0.25 mm。

(2)防冰液表面结冰后,电压下降到1.5 V左右,可以此判定表面结冰状态。

(3)传感器能够在不同环境条件下,准确判定不同黏度防冰液的结冰时点。基本满足了动车组结冰状态监测的要求,验证了动车组列车结冰状态传感器在动车组列车防除冰工作中应用的可行性。