钛-钛合金爆炸焊接布药结构与波状结合状态相关性仿真研究

刘 武,夏治园,马刘博,王志富,王 猛

(1.广东正维咨询服务有限公司,广东 广州510000;2.安徽理工大学 化学工程学院,安徽 淮南232000)

0 引言

钛及其合金是常见的优质工程材料,因其塑性优良、耐腐蚀等优点而被广泛应用于航空航天、军事装备以及石油化工领域[1]。 与普通钛合金相比,钛-钛合金复合材料的性能更加优越,适用范围更加广阔,工程实用价值更高。 由于纯钛活性强,焊接过程中液态熔滴和熔池金属能强烈吸收空气中氢、氧、氮,导致材料表面产生裂纹、气孔,降低材料的机械性能[2],环境要求苛刻,经济效益欠佳。 采用爆炸焊接工艺可有效解决该类问题。

爆炸焊接是一种固相焊接方法,它是利用炸药爆炸产生的能量驱动待焊接金属复层做高速运动并与基层产生剧烈地倾斜碰撞,在碰撞区域产生局部高温和塑性变形而实现材料焊接的技术[3-5]。在钛及其合金材料的爆炸焊接研究问题上,陈沛等[6]运用有限元分析软件模拟了钛-钛爆炸复合过程,着重探究了爆炸焊接界面波形及缺陷组织的形成机理。 张婷婷等[7]成功爆炸焊接了钛-铝-镁复合板,并对其力学性能进行了测试。 王茹等[8]采用纯钛作为过渡层,实验制得了大规格高强度钛-纯钛-不锈钢爆炸焊接复合板,产品结合质量良好,剪切强度达到290 MPa 以上,力学性能也达到ASTM B898—2011(2016)标准要求。 就现有文献来看,钛-钛合金爆炸焊接优化设计问题研究相对较少。 笔者运用AUTODYN 有限元模拟软件,结合Lagrange-SPH 耦合算法,模拟了钛-钛合金爆炸复合过程,分析了复合板焊接界面动态变化过程,并对布药方式、复板角度等焊接参数进行了优化调整。

1 爆炸复合界面波形及其对复合质量的影响

爆炸焊接工艺过程复杂,复板在炸药的驱动下与基板发生高速碰撞,在高温高压的作用下产生高应变率进入塑性流动并产生射流,高速射流又与基、复板产生相对运动,起到侵彻与剪切作用,产生类似拉链的不同的结合界面,将两种金属紧紧连接在一起。 与传统焊接工艺相比,焊接结合界面的材料强度较母材本身有所提高。

爆炸焊接复合板的焊接结合界面主要呈连续的波状结合,包括大波状结合、小波状结合和微波状结合。 大波状结合界面的波高为100 ~150 μm,波长约为300 μm,结合区存在30 μm 左右宽的过渡区域,且存有一定的缝隙,易导致焊接界面的结合强度下降,影响复合板焊接质量。 小波状的结合界面波高约为50 μm,波长为150 ~200 μm,存在15 μm 相对较窄的过渡区域,缝隙也相对较小,结合强度在两母材强度值之间,结合强度优良,可有效保障复合板焊接质量。 微波状结合界面实际上就是板材的直接结合,结合区基本看不到分界面,被相关学者认为焊接达到100%的焊合率,且焊接界面也呈波状结合,无过渡区域和缝隙,结合强度最高,是最为理想的焊接结合形式。 因此,在爆炸焊接过程中,避免形成大波状结合界面,追求小波状和微波焊接结合效果是爆炸焊接工程实践的研究重点。

在爆炸焊接工艺中,波状结合的形成主要取决于金属射流的侵彻速度和速度方向,而初始焊接参数对金属射流的运动状态具有重大影响。 因此,优化钛-钛合金爆炸焊接过程的初始焊接参数,调整布药结构对复合板生产具有重要意义。

2 有限元模型的建立

2.1 爆炸焊接参数

爆炸焊接初始参数包括炸药的性质和质量、材料的物理机械性能和几何参数、材料的安装位置和形状[9],可采用经验公式(1)加以确定。

式中:m为复板质量,kg;R为单位面积装药质量与复板质量的比值;C为单位面积的药量, kg/m2。

对于常见的硝铵炸药,R的取值由经验公式(2)加以确定[8]:

式中:vp为复板碰撞速度;vd为炸药爆速。

两金属板间距s:

式中:te为装药厚度,cm;tf为复板厚度,cm。

2.2 材料选取

选取硝铵炸药(ANFO)作为焊接用药,在基板底部设置钢制吸能块(Steel 4340),用于支撑基板并减缓复板射流冲击作用,材料各参数见表1、表2,其中A、B、R1、R2、W为炸药状态参数。

表1 ANFO 材料参数

表2 钛-钛合金材料参数

2.3 几何尺寸

有限元模型中,基板和复板厚度均为2 mm,采用平行法爆炸焊接合成复合板。 根据材料参数,按照经验公式求得爆炸焊接初始参数:药厚为24 mm,基、复板间距为12 mm,基板相较于复板往外延伸40 mm。有限元模型几何尺寸如图1 所示。

图1 有限元模型几何尺寸

光滑粒子流体动力学法(SPH)可有效模拟爆炸冲击、连续体解体碎裂等大变形问题,且无须网格重构,保证计算精度,但该方法计算过程冗长,因此在保证计算精度和计算效率的前提下,可采用Lagrange-SPH 耦合算法进行模拟计算。 各组分中ANFO、Steel 4340 采用Lagrange 算法,TITANUIM 和TI(6AL-4V)使用SPH 算法,单位制mm-mg-ms,吸能块底部进行纵向位移约束,起爆点设置在ANFO 右上角。 在基板底部和复板上部每隔5 mm设置高斯点,观测材料各项物理量的变化情况。 有限元模型如图2 所示。

图2 钛-钛合金爆炸焊接有限元模型

3 计算结果分析

3.1 焊接结合界面分析

观察钛-钛合金爆炸焊接结合界面的结合情况,根据SPH 粒子流动冲击状态与焊接界面结合形态可将界面波形分为两种:

1)平直状波形。 在临近起爆段的焊接结合面波形呈平直状,基、复板之间未出现明显的金属射流。 结合界面效果如图3 所示。 由图中可以看出,基、复板结合处粒子相互碰撞,产生应力波,并沿x轴方向运动。 应力波经基板边界反射拉伸,使基、复板之间的碰撞应力减小,该现象被称为爆炸焊接中的边界效应。

图3 8 ~20 mm 区间结合界面矢量图

2)波状结合。 当复板碰撞速度达到最佳复板碰撞速度Vap时,碰撞区的压力超过材料的动态屈服强度,基、复板的表面产生塑性流动形成射流,从而在结合区界面形成规则的波状结合界面,如图4 所示。 图中x轴上140 ~160 mm 区间内已形成波状结合。

图4 结合区波状结合界面

3.2 梯形布药

进一步探究装药方式对爆炸焊接质量的影响,分别设置3 组不同模型装药方式,布药尺寸见表3。

表3 布药尺寸

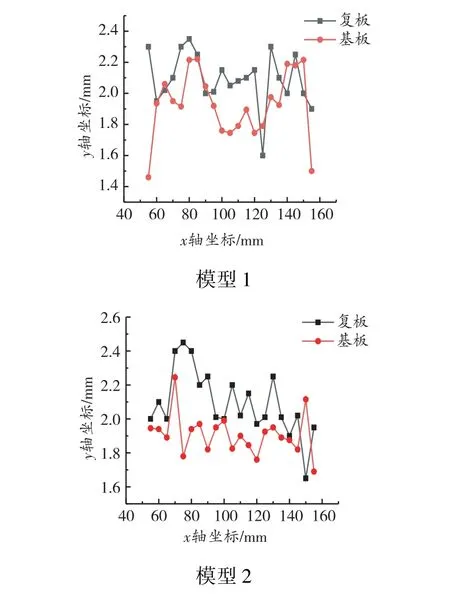

提取标号为20 ~40 号(复板)、61 ~81 号(基板)的高斯点,并提取其y轴方向的坐标,如图5 所示。

图5 不同模型中各高斯点坐标

图中沿x轴方向,模型1 中125 ~155 mm 区间,模型2 中150 mm 左右位置和模型3 中75 ~155 mm 范围内基、复板各点坐标错落分布,表明该段结合较为紧密,其余各对应高斯点间存在连续间距,表明该处材料发生回弹或者过度熔融现象,基、复板未形成紧密结合。 模型2 在80 ~140 mm 存在明显脱离状态,故焊接结果最差,而模型3 中焊接效果最佳。 由此可见,在起爆端增加药量有效提高了边界处初始碰撞压力和速度,从而快速形成金属射流,产生波状结合。 减小复板尾部炸药量可有效防止基、复板过度碰撞产生连续熔化区,影响焊接质量。 因此,采用梯形装药并在起爆端增加一定药量可有效提高钛-钛合金爆炸焊接效率,提高金属材料利用率。

3.3 焊接初始角度影响分析

在小面积爆炸焊接工艺中,常使用平行-角度法代替平行法,模拟情况如图6 所示。 复板与水平线夹角一般为5° ~25°。 将复板与装药旋转5°,进行模拟计算,并与平行法进行比较。 结合区具体参数见表4。

图6 平行-角度法波状结合界面

表4 结合区参数

由图6 和表4 可以看出,相较于平行法,平行-角度法中结合区参数波高A和波长λ明显提高,结合区界面呈明显的大波纹结合,且长度有所增加。爆炸焊接过程中,波长随着碰撞角或复板厚度的增大而增加,波高也相应发生变化。 由此可见,设置一定的复板初始角度可明显增大射流碰撞角,形成明显的大波纹状结合,但爆炸复合材料板波高与波长过大容易造成结合界面结合强度下降,不易形成稳定的涡旋。 因此,在实际生产中采用平行-角度法进行材料焊接时,为取得较好的焊接质量,可考虑减小根据经验公式估算的装药量或者板间距[10]。

根据仿真结果可知,采用梯形布药结构,适当增加起爆端药量并削减尾端药量可有效改善爆炸复合质量,形成更加牢固的焊接复合界面,并减小金属直接接触区和熔化区范围。 在采用平行-角度法进行爆炸焊接时,应适当减小经验估计药量或者板间距等参数,以确保形成连续小波状结合界面,既保证焊接质量,又具有良好的经济效益。

4 结论

1)钛-钛合金爆炸焊接数值模拟过程中,基、复板运动状态与刻入机理较为一致,基板在高压侵彻作用下形成突起,拦截复板射流,进而形成规则的波状结合。

2)采用梯形装药并增加起爆端装药量可有效提高复板射流速度,加快波状结合的形成并提高焊接质量,模拟过程中采用上底20 mm,下底28 mm的装药量可得到较为良好的焊接效果。

3)设置一定的复板初始角度可明显提高碰撞角角度,增大结合区参数,但容易导致焊接质量问题,采用平行-角度法焊接时,需考虑减小装药量或者减小板间距。