便携式自动割胶机器人结构设计与静力学分析

罗庆生,许仕杰,李凯林

(1.北京理工大学 机电学院,北京 100081; 2.北京理工大学 机械与车辆学院,北京 100081)

0 引言

天然橡胶是重要的工业原料,广泛应用于国民经济建设各个领域,在现代社会中发挥着巨大作用。天然橡胶主要通过割胶获得,目前国内外几乎都采用人工割胶[1]。

随着胶农老龄化和择业多样化等问题日益突出,导致割胶行业出现招工困难、队伍不稳的现象[2],许多胶场的生产难以为继。因此要想提高天然橡胶产量,必须从原始的割胶方式与割胶设备中冲出重围、寻求突破,实现割胶生产的自动化,提高产胶效率,减轻胶工负担。但目前国内外仍未研制出携带方便、使用简单、结构精炼、成本低廉的全自动智能化割胶设备。为了提高我国橡胶产业竞争力,增加产胶效率,提高工业基础水平,改善胶工工作条件,提出一款便携式自动割胶机器人的设计方案。

该方案基于半覆盖复合式割胶机器人,其优越性在于结构的巧妙设计,精巧的机械结构为割胶功能的实现奠定了基础,并在ANSYS仿真环境下对核心零部件进行优化设计,经过测试,其安装快捷稳定、自适应性强、切割轨迹多样、切割深度可控,并对机构构型、模块化结构设计、切割轨迹规划和刀具等关键部分进行了设计研究。

1 抱紧机构的设计与分析

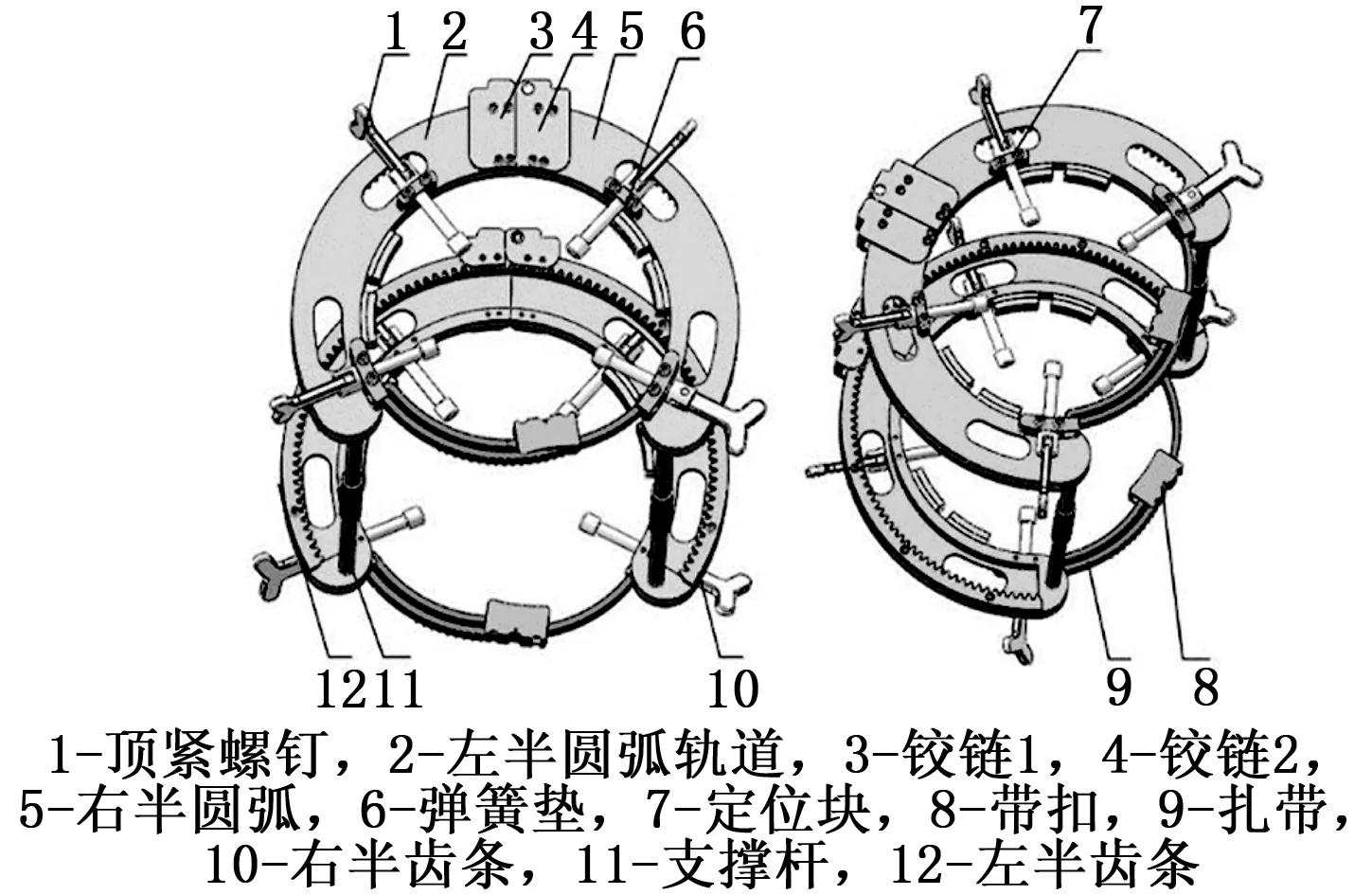

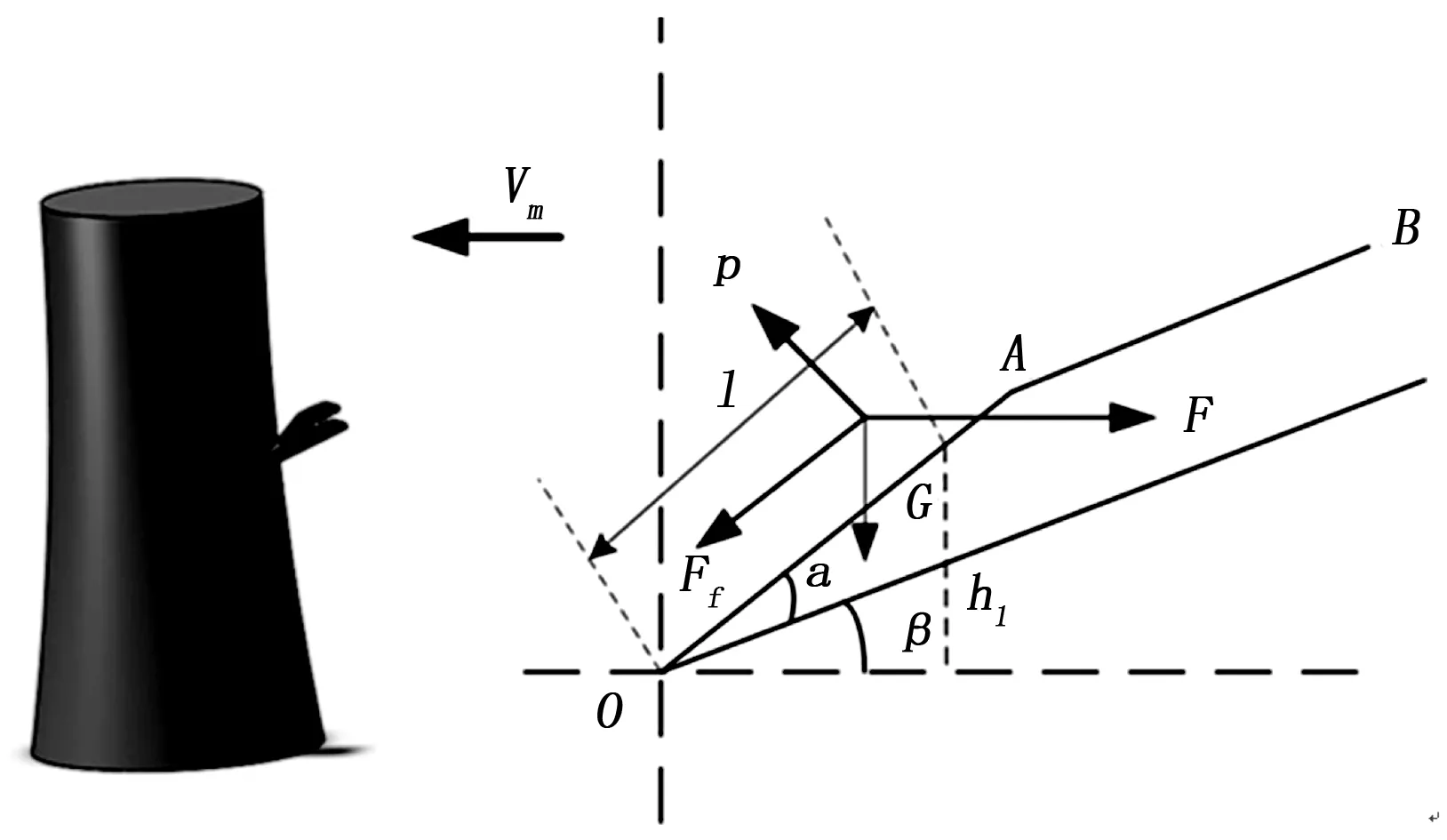

自动割胶机器人的使用步骤是先将机器人在胶树上稳定装夹,以提供一个稳定的工作平台,然后再进行割胶工作。因此整体构型选择优弧状设计。传统人工割胶时,胶工持刀沿着胶树表面切出的割槽轨迹大概占据整个径围的50%,因此综合考虑切割轨迹的长度与切割装置的安装位置[3],采用了240°的优弧轨道,图1是便携式自动割胶机器人的抱紧机构结构示意图。

图1 便携式自动割胶机器人抱紧机构结构示意图

割胶机器人的抱紧机构主要由定位螺钉、圆弧轨道、圆弧齿条、支撑杆组成。胶树受土壤养分、种植密度等条件的影响,同一片胶林的胶树存在个体差异。为了能全面代替胶工工作,自动割胶机器人需对胶树树径范围有较高的适应性,能够稳定装夹在不同树径的胶树上。

半覆盖复合式割胶机器人的圆弧轨道是一整体,其优弧轨道端口间的距离是l=200×cos30°≈173 mm,由于胶林内的胶树形状各异,甚至同一棵树上某部位特别突出会使其树径远大于16 cm,导致圆弧轨道间的开口无法卡入胶树,整个机器人装置无法安装使用。

为了增强机器人相关机构的适应性,该机器人将圆弧轨道一分为二,使用开合铰链进行连接。在铰链连接的中心采用弹簧连接,使开合铰链具有可调性,通过改变调节螺帽的松紧程度去压缩或者释放弹簧,进而改变铰链开合运动的自动控制程度[4-5]。

在圆弧轨道上使用橡胶垫增加机构与树皮间的贴合度与摩擦力,同时皮带扎扣的反向扣紧增大了定位螺钉与胶树之间的正压力,从而产生更大的摩擦力,使整个装置更加稳定可靠。

2 切削运动机构的设计与分析

割胶机器人的切削运动是整个机器人的主要运动,也是完成割胶作业的主要方式。由农业部颁布的割胶制度中对割胶的要求可知,切割轨迹是一段绕胶树表面的弧线。将胶树看作圆柱体,轨迹即为圆柱螺旋线。

首先确定切割轨迹的螺旋线。以胶树的轴心为Z轴,轨迹可看作由沿着Z轴的直线运动与绕Z轴的旋转运动合成。直线运动通过滚珠丝杠来实现[6],圆周运动可以选择齿轮传动、链传动与带传动。链传动承载能力大,但是运行时有振动,在胶树上切割会导致开槽的深度不一致,影响产胶量;带传动具有一定弹性,易过载打滑,若与胶树直接接触会磨损,减少使用寿命;齿轮传动效率高,结构紧凑,工作可靠,寿命长,因此圆周运动选用齿轮齿条的啮合运动来实现。便携式自动割胶机器人通过刀具绕胶树的周向运动与轴向运动的复合运动来合成螺旋线胶槽。

图2所示为便携式自动割胶机器人的实体构型图,圆周运动是步进电机驱动齿轮(10)转动,通过传动齿轮(11)带动中间轴(15)转动,进而中间轴上的二级啮合齿轮1(19)带动二级啮合齿轮2(20)转动,实现圆周运动。直线运动由另一电机搭配减速器直接驱动丝杠轴转动,实现刀具的直线运动。

在该机器人中,割胶时的相关机构实现的圆周运动与直线运动相对独立,因此可以合成任意螺旋线轨迹胶槽,进而可以实现胶槽的任意切割轨迹,适应性强、实用性好。

图2 便携式自动割胶机器人切削运动机构三维模型

3 刀具进给机构的设计与分析

刀具的切割深度与每一刀的耗皮量关系着天然橡胶产量和胶树寿命,切割深度太深或者耗皮量过大会导致胶树无法平衡营养的吸收与释放,降低胶树的寿命;而切割深度太浅或者耗皮量不够,会影响胶树正常产胶,导致产量降低,造成资源浪费。因此机器人需要在不同情况下准确控制刀具的切割深度与耗皮量。

3.1 割胶机器人刀具进给机构构型

半覆盖复合式割胶机器人采用电动推杆控制刀头的运动,通过控制电动推杆的伸缩量来控制刀具进给量。虽然电动推杆的推力足以将刀头扎入树皮,但是在径向方向占据较大体积,导致圆周运动需要很大的空间。

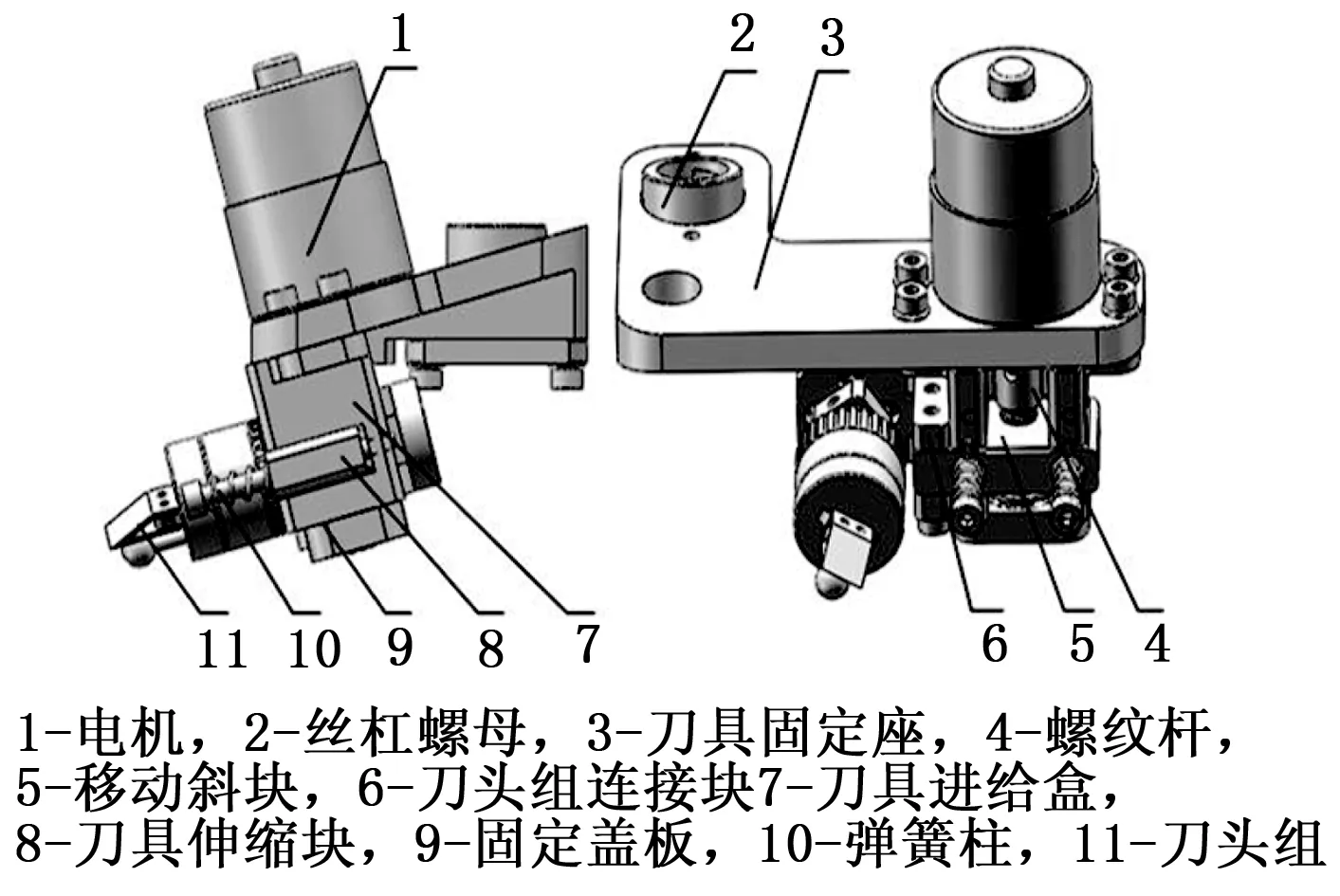

图3 割胶机器人刀具进给机构

为了缩小体积,便携式自动割胶机器人用电机配合螺纹杆旋转驱动刀具。如图3所示,刀具进给机构主要由丝杠螺母座、刀具进给盒、刀头伸缩块、移动斜块等零部件组成,电机驱动螺纹杆旋转,使螺纹杆上的移动斜块的做直线运动。

为了便于刀具的切割,便携式自动割胶机器人的刀头组入树时保持一定的斜度,丝杠座的底面是一斜度为15°的斜面,整个刀头组安装在此斜面上,刀具在切入树皮时与径向方向成15°的夹角,方便进刀。

3.2 刀具切削角的选择

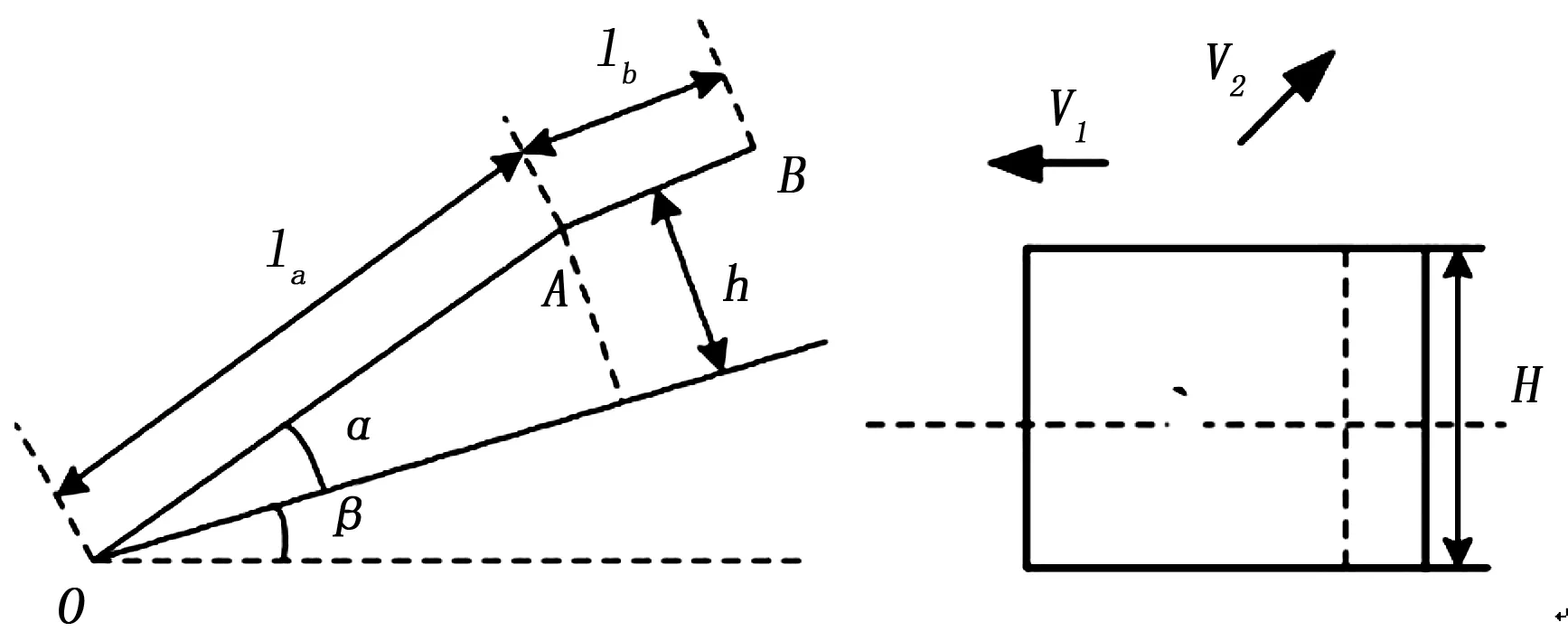

半覆盖复合式割胶机器人与便携式自动割胶机器人均采用V型刀头作为切割工具,但是在刀具切入胶树表层的切入角与刀具本身的刃口存在差异。刀具切入树皮后,伴随着轴向运动与圆周运动的合成开始去除树皮。切割时,耗皮量由刀具切入树皮的刃口宽度决定,刃口宽度的选取影响着切削的难易程度,如图4所示是割胶刀头的相关结构尺寸。

图4 割胶刀头的结构参数

如图4所示,β是刀头切入胶树时与径向方向的夹角,即丝杠螺母座的倾斜角,α是刀具本身的V型头的夹角,H是整个刀具的宽度,h是整个刀具的高度,是la刀具斜边的尺寸,lb是刀头与刀柄间的安装位置。其中V1、V2是刀具切入的速度与横向切割的速度。

图5 切入时刀具表面受力分析

如图5所示,刀具以一定角度扎入树皮时,会引起树皮表层结构发生形变,会给刀具的扎入带来额外的阻力。通过达朗贝尔原理进行分析,此时刀具的受力应满足:

(1)

式中,F为胶树对刀具的正压力;Ff为刀具进给过程中所受的摩擦力;P为刀具给胶树的反作用力;μ为树皮对刀具的摩擦系数;α为刀具的夹角;β为刀具切入树皮的角度;φ为刀具与切除树皮间的摩擦角。

刀头的各参数为已知,刀具给胶树的反向作用力与刀具切入的倾角和树皮间的摩擦角这两个因素有关。从刀具的受力分析图可以看出:

(2)

式中,l为刀具扎入树皮的斜面长度;h1为刀具扎入树皮深度对应的高度。

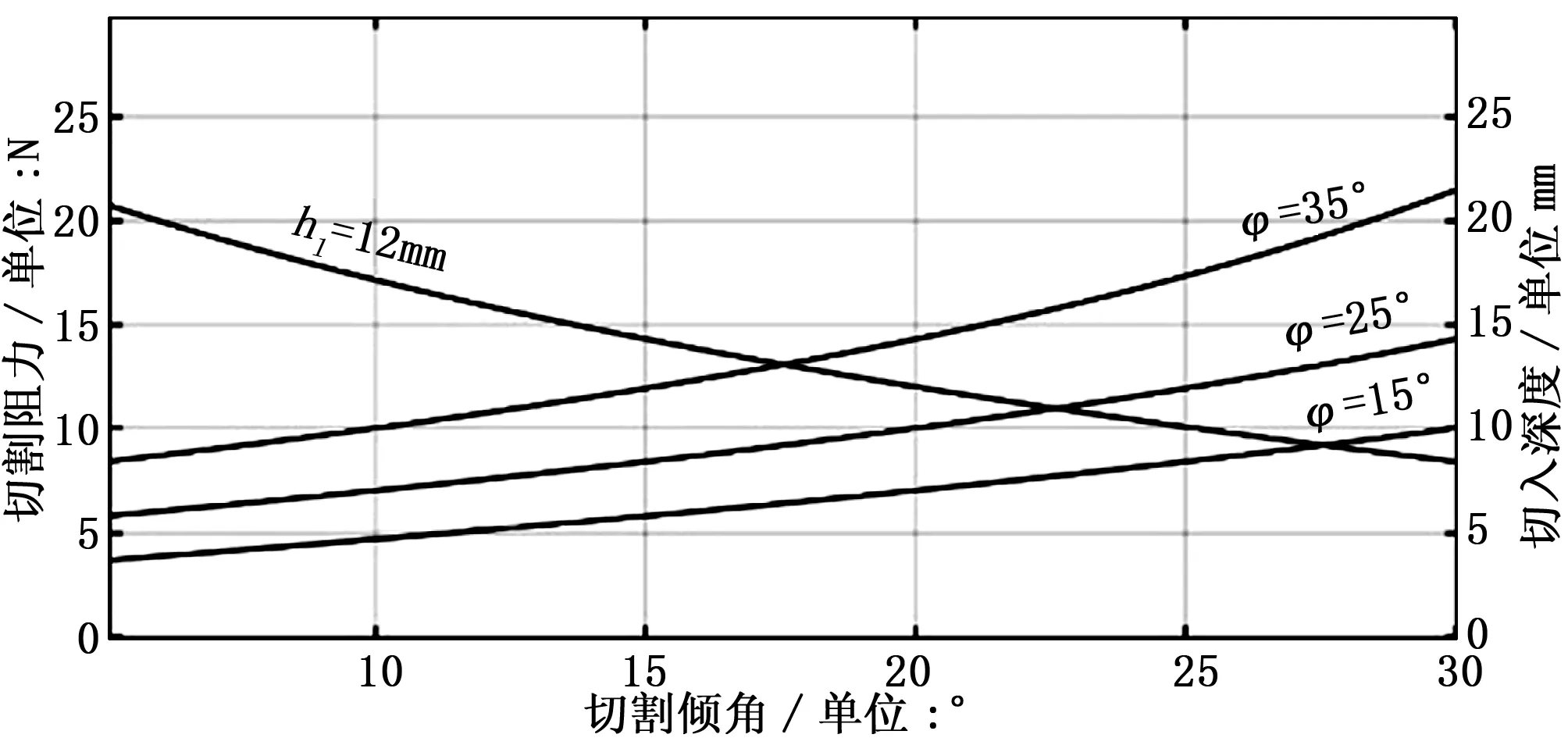

φ分别取15°、25°和35°和h1=12 mm时,利用matlab生成相关曲线如图6所示。

图6 切削力的影响因素

从图6可以看出,当摩擦角φ分别取15°、25°、35°等数值时,刀具所受的切削阻力随刀具切入倾角的增大而增大。当刀具的切入角度β较小时,若保持摩擦角不变,切削力呈缓慢增加的趋势;当切入角度β过大时,切削阻力随之增加,并且具有更大的增长率,会在刀具扎入树皮的过程中造成极大的阻力。过大的阻力会导致刀头在电机力矩与阻力的相互作用下发生形变,进而失效。因此切入角应选择较小角度,综合考虑割胶时耗皮量的要求,选取切入角为15°,该角度也即滚珠丝杠座的底面斜度[7]。

4 静力学分析

4.1 齿轮传动系统静力学分析

割胶机器人要想取代人工割胶,在进行切割作业时,整个装置结构的可靠性不容忽视。近年来, ANSYS广泛应用于结构分析中,将得到的力与力矩等参数代入ANSYS仿真环境中,然后对相关零部件进行静力学分析,再根据实际情况添加约束和载荷,分析机构的稳定性、效率等方面的问题。

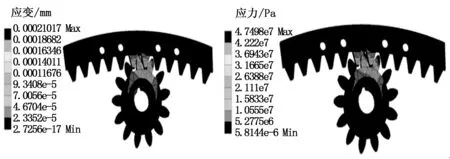

齿轮传动与齿轮齿条的啮合是切削运动中传递动力的主要零部件,同时也是最容易出现故障的零部件,齿轮传动与齿条传动类似,它们属于面接触[8],因此在ANSYS仿真时需要添加摩擦约束,综合考虑现实情况,取摩擦系数为0.2,在导入的模型中,接触面的设置为主动轮的面为接触面,从动轮为目标面,在齿轮与大地间添加转动副,同时将传动轴转动方向的自由度释放,其他5个方向的自由度约束。在主动轮上施加动力学仿真得到的最大力矩后,处理可得到齿轮传动瞬态时的变化,结果如图7所示。

图7 齿轮传动的应力应变图

由图7可以看出齿轮传动的过程中最大应变为0.09 mm,所受的最大应力为173 MPa,齿轮的材质是45号钢,由它的应力应变曲线图可以得知许用应力为235 MPa,远大于齿轮传动所受的最大应力,因此在切割的运动过程中齿轮的运动是稳定可靠的。

齿轮齿条可以看做齿轮的内啮合,与齿轮传动分析类似,为了节省计算时间,简化模型,将齿条做了简化,取了齿条与齿轮啮合的一部分[9-10]。同时齿轮齿条啮合时齿轮所受的力矩有所改变,受传动的影响所受力矩T=112.5×5.18×2.2=1.282 N·m,将所有数据输入ANSYS仿真模型进行处理,得到如图8所示的数据图。

图8 齿轮齿条的应力应变

4.2 刀头组静力学分析

刀具在切入树皮时需要克服极大的阻力,若结构设计不合理或者材料选取不恰当,会引起刀具的形变,影响刀具使用寿命,增加整个割胶机器人的造价成本,所以对刀头组进行静力学分析至关重要[11]。

图9 刀头的应力应变图

在整个刀头组中,伸缩块负责刀头的收刀与进刀,切割时刀头与胶树直接接触,关系到整个刀头组的稳定性。伸缩块的伸缩由电机带动螺杆转动,与螺杆相连接的斜块下移压紧伸缩块,随着力的增大将压缩块沿着两者的接触面推出。而刀头在进行切割运动时受到胶树的阻力,将阻力加载在刀头的刃口上,导入分析。与所有传统胶刀一样,刀头材料选用高碳素钢,因此将其材料性能参数输入ANSYS仿真环境中,如图9所示,通过仿真分析可得刀头组切割运动时的应力应变情况。

由图9可知刀头组所受应力最大的零件是后方的直角连接块,即在刀具的切削运动中,此零件所受力矩最大。而刀具材料是高碳素钢,因此刃口处形变量与应力相对较小。整体结构最大的应变在113 MPa,远小于材料的许用应力,因此刀头组结构设计合理,强度满足工作要求。最后通过加工制造,装配调试完成后得到实物样机,如图10所示。

图10 便携式自动割胶机器人实物样机

5 实物样机实验

5.1 实验目标与步骤

在得到自动割胶机器人实物样机后,需要在橡胶树上进行切割实验,以验证其功能的完备性与结构的稳定性。在实验过程中,重点关注割胶机器人是否能够稳定装夹和切割槽的深度及角度。

本次实验地点选在海南的胶林,具体的实验步骤为:

1)选取适合开割的胶树;

2)安装便携式自动割胶机器人

3)开始切割实验

4)测量记录切割倾角、切割时间、切割深度;观测装置运行的稳定性。

5.2 实验结果与分析

如图11所示是割胶机器人工作时的照片,可以看出其装夹可靠,运行平稳,能够完成割胶工作。

图11 便携式自动割胶机器人样机实验图

对多棵不同直径的胶树进行多次切割试验,得到以下结果:

1)经测量,不同切割速度下可得切割轨迹的倾角最大可以达到42°左右,满足机器切割轨迹多样化的需求。

2)切割轨迹长度最大可以覆盖胶树的半个径围,满足对切割长度可调的需求。

3)通过调节刀头可以得到不同深度的切割轨迹。

4)一次切割时间在20 s左右,所提供的电源能满足机器的能耗持久的功能。

切割痕迹如图12所示。在一条完整的切割槽中,测量所得轨迹深度不完全一致,最深处为7.5 mm,最浅处为6.4 mm,误差为1.1 mm。误差的产生是因为胶树表皮并不规则,导致切割轨迹有些许毛刺产生。

图12 便携式自动割胶机器人切割轨迹痕迹

综合考虑实验所得数据与实际的工作效果可知,总体实验效果令人满意,机器能稳定装夹,也能基本实现切割功能。

6 结束语

阐明了便携式自动割胶机器人总体设计方案,给出了机器人主体机构即抱紧机构、切削运动机构、刀具进给机构的详细设计与深入分析,讨论了上述机构的可靠性与适应性问题,得到了富有价值的结论。

对于抱紧机构,在半覆盖复合式割胶机器人的基础上改进为开合结构,并采用扎带的反搭扣设计,利用橡胶垫填充增加摩擦力,保证了抱紧机构对不同胶树的适应性。对于切削运动机构,针对半覆盖复合式割胶机器人切割轨迹的单一性,采用相互独立的直线运动与圆周运动复合而成螺旋切割运动,实现轨迹的任意调节,保证切割轨迹的多样性。对于刀具进给机构,根据限位杆与刀头间的相对位置控制切入的深度,通过分析刀具的受力情况,确定刀具最优切入角。经过ANSYS仿真验证,刀头组设计方案具有结构可靠、功能合理、性能优良等特点。

文中工作表明:便携式自动割胶机器人的结构设计符合设计初衷,具有较强的适应性、稳定性,一定程度上具有较高的实用价值。