基于深度学习的多机械手轨迹规划系统设计

卢东来,郑战光

(广西大学 机械工程学院,南宁 530004)

0 引言

生产自动化已经成为了当前社会的主要生产动力,近些年来不断地对生产自动化水平的研究使工业生产中的机械手应用成为了必要的应用技术。多机械手在工业生产中必须具有灵活性与高效率性才能够满足企业的生产需求,它能够节省大量的人力资源与时间资源,进而提升整个企业甚至国家的工业竞争能力。

多机械手轨迹规划系统能够运输更高质量的物体,增大更广的工作范围,性能更加稳定,成本低抗干扰性更好[1-3]。加拿大的相关科研人员研制出七自由度的机械手轨迹规划系统,在每个机械手上装上数据感应器,能够对温度、湿度、距离等进行感应识别,还能够分析物体所需求力的大小,该系统的实现主要通过多机械手上的遥感装置,通过工作人员对遥感装置的控制来控制多机械手的轨迹运动,此系统能够搬运大重量的物体并能够识别环境状态,但是此系统的精确度较差,人工操作遥感装置的灵敏度不足以支持多机械手参加细小零件的工作[4-5]。日本曾开发多空间的多机械手路径规划系统,从多个不同维度的空间来实现多机械手的路径规划,分别在每个机械手的硬件设备中安装有不同的软件运行程序与相应的硬件感应设备,能够应对地面、深海等各种环境下的任务需求,这种系统的机械手过于依赖软件流程,面对突发的环境不能做出良好的应对,智能性较差[6-7]。

为了解决传统系统中存在的问题,本文提出基于深度学习对多机械手轨迹规划系统,分别设计系统的硬件及应用程序部分,增强机械手的灵敏度与智能性,实现多机械手轨迹规划。

1 基于深度学习的多机械手轨迹规划系统硬件设计

本文采用多机械手平台构架主要由多机械手的整体布局、驱动电机组成,多机械手的整体布局可以在三维空间坐标系中进行布局设计,本文采用皮带传输的方式传动电子转子在多机械手中的轮动装置中与三维空间坐标系水平轴平行,垂直轴与地面垂直,每一个轴都具有相应的传动装置。在三维空间坐标系中的多机械手平台构架具有电机运行稳定,定位运行精准、抗干扰性强等特点[8-10]。本文还采用高品质拖链作为多机械手的信号传输线、电源线,拖链的结构采用环节相扣型,能够有效防止外力摩擦与线路的外力拉伸。在多机械手的末端还装置有近端感应器,在一定的距离内对机械手的外表结构起到一定的保护作用,防止物理因素对机械手造成的伤害[11-13]。

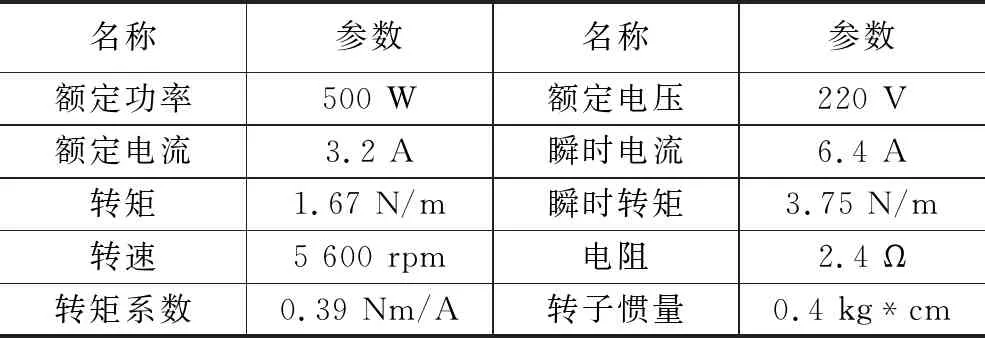

机械手的电机类型有着较广泛的选择面,根据不同需求程度可以选择相应的电机型号,而本文研究的多机械手的轨迹规划系统主要目的是设计多机械手的轨迹规划,因此本文选择交流伺服电机,其控制能力强、精确度高,能够控制轻便的机械手完成操作任务。本文的交流伺服电机是ISL-320型号,此型号的电机操作方便、结构简单,电机中的接口具有多样化,能够适应大多类型的多机械手连接,电机外表采用抗干扰物质合成,有效预防化学物质的腐蚀,其内部结构包含上位机、编码器、保护装置以及自身电源等,电机的具体参数如表1所示。

表1 ISL-320型号电机参数

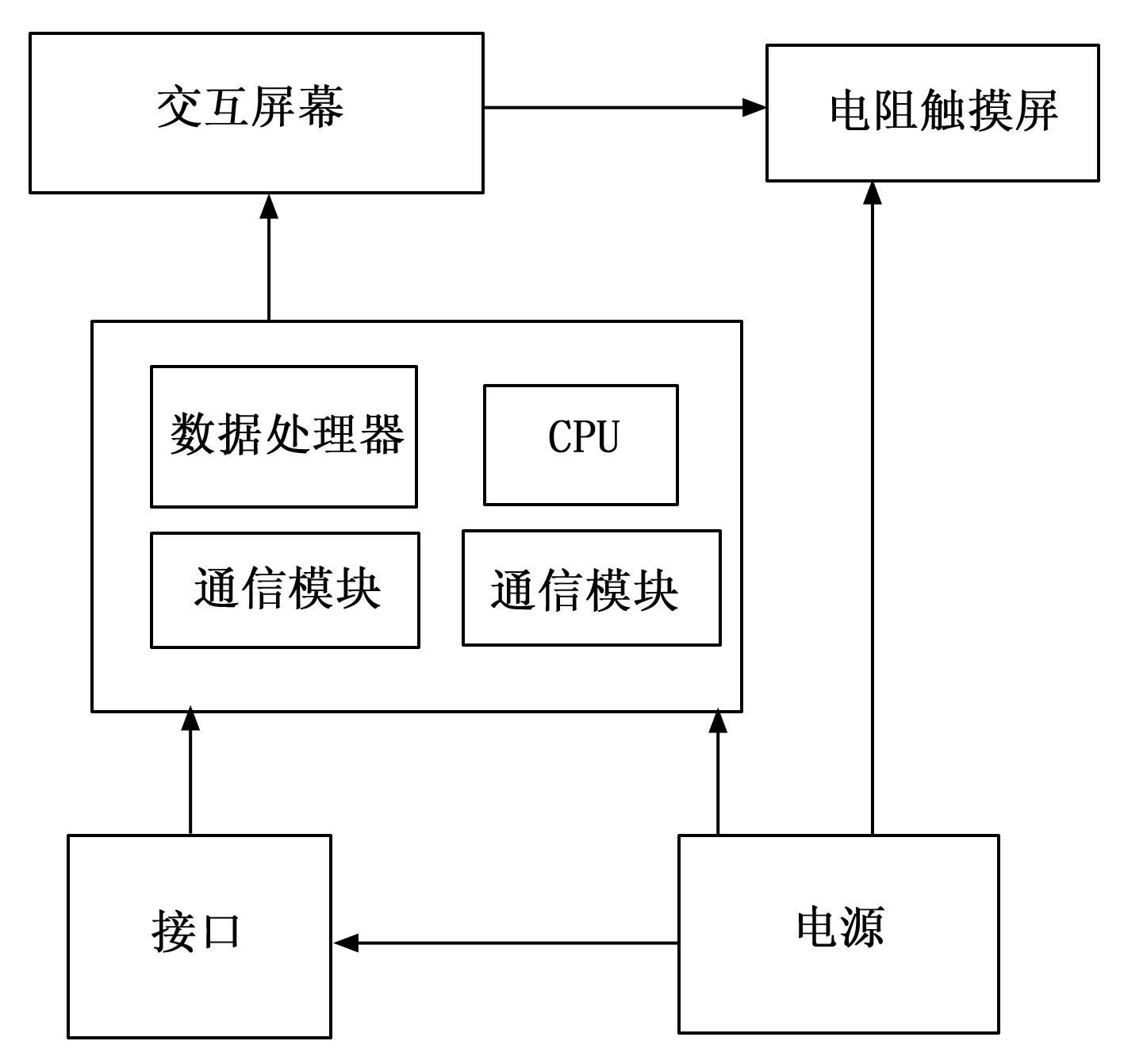

多机械手的路径规划核心是控制芯片,控制芯片的稳定性与精准度决定着多机械手的路径规划是否合理。本文选择BH公司生产的SKT64系列的芯片作为多机械手的主控芯片,此芯片的处理空间为64 G,32位操作处理器,能够同时对560 mb的数据进行同时闪存与处理,CPU的主频率为64 MHz,通信端口采用通用信号,满足所有机械手的线路接通,芯片的内部通信模块共设有16个,可以同时对8个机械手进行通信传输与通信接收。芯片的操控中心本文采用的为人机交互模块,能够实现管理人员对机械手的交互,模块中含有锂电池、数据处理器、交互屏幕以及数据储存端口等,数据储存端口能够与芯片的通信模块互相关联,完成通信体系一体化[14-15]。如图1所示为本文采用的人机交互模块的内部结构模块组成图。

图1 人机交互模块的内部结构模块组成图

机械手的控制器操作按钮本文采用了6×12矩阵键盘型号,键盘外表为薄膜品质,具有质量轻、适用于智能操作平台的优点且具有良好的防震性能。

2 基于深度学习的多机械手轨迹规划系统应用程序设计

多机械手轨迹规划系统的程序主要是对多机械手的运行环境做出判断并规划多机械手的起始至结束的合理轨迹路径,使多机械手之间的物理硬件不产生碰撞与相互干扰因素。机械手的路径规划主要分为点式路径作业与连续式路径作业,这两种方式的最终结果都能够控制多机械手完成相应的路径避让与目标跟踪等任务。将通过多机械手的部分特征,基于深度学习算法对多机械手的轨迹规划的系统应用程序进行设计。

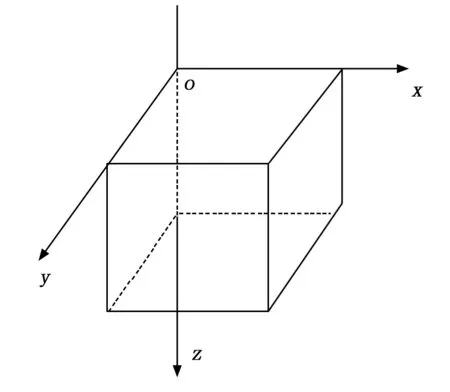

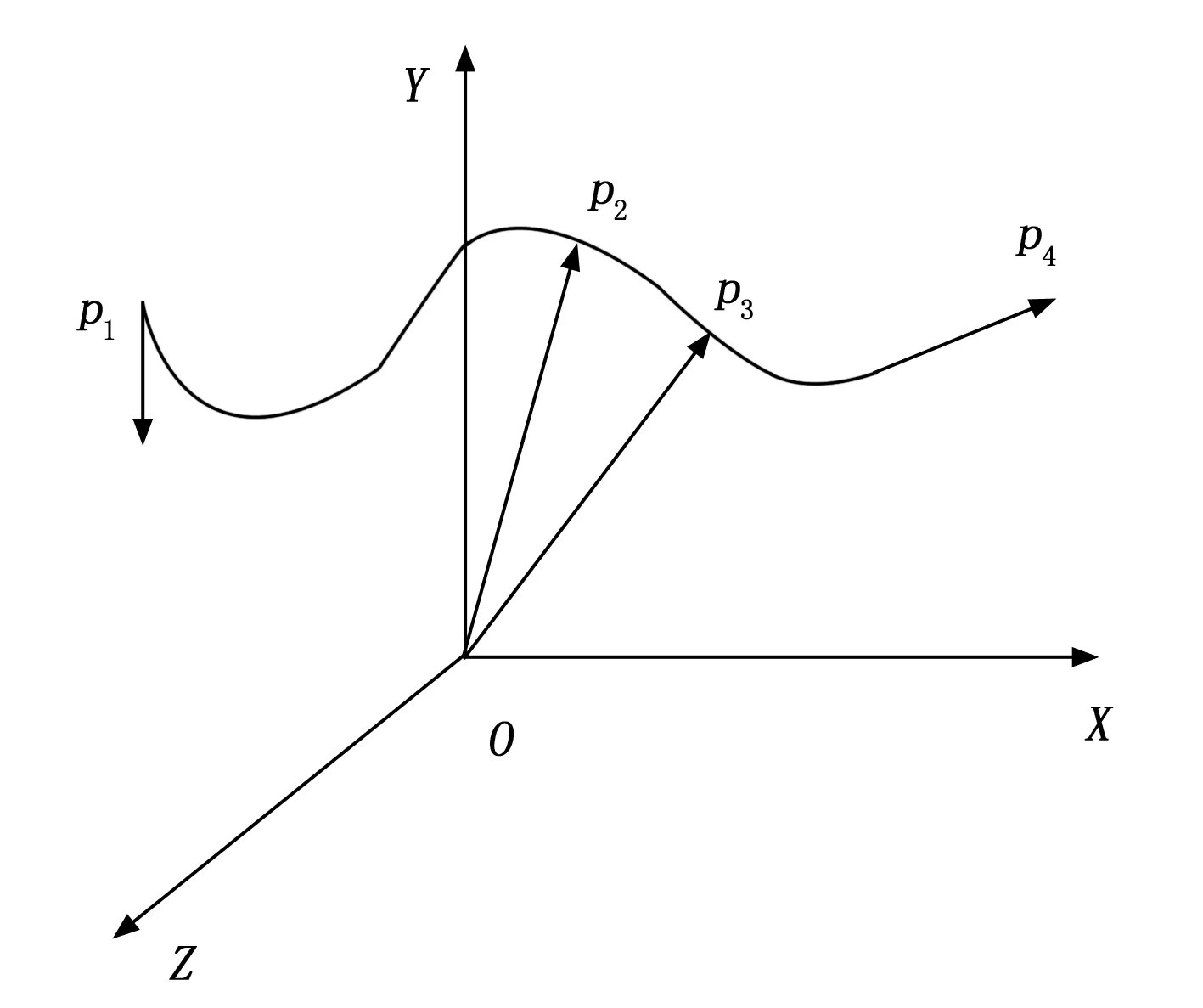

多机械手的有效工作区域主要由机械手的横轴、纵轴、垂直轴三部分组成,可以规划成一个三维空间坐标系,每个机械手的有效工作空间都是独特的,会根据不同的工作任务而发生改变。如图2所示为一个机械手的有效工作区范围示例图。

图2 机械手的有效工作区范围示例图

本文首先对多机械手的点式规划路径进行程序设计,根据机械手的自身结构特点,在路径规划的过程中的起始点到末位点的机械手动作均可以看做是将整个线形路径平均分割为点形分布,将每一个路径点看做是机械手的动作分解的组成,从路径中的上一个点到下一个点之间的实现可以看做是机械手的动作完成。当机械手的工作路径处于直线状态下,机械手可以选择曲线路径来完成工作任务,也可以选择直线路径来完成工作任务,若路径规划的方式不是点式路径规划,机械手的路径将会有一定几率选择能耗较大的曲线路径,而在点式的路径规划中机械手的路径将会直线完成工作任务,提升工作效率与精确度。

点式路径规划的作业路径是由多个平均分布的机械手规划点组成,能够使机械手的工作路径更加顺畅,本文采用拟合算法对路径程序中的参数进行运算,首先对机械手需要工作的起点位置进行定位定义,再控制工作路径的结尾点进行定位定义,假设在机械手的三维空间中有n个顶点坐标,则应用深度学习拟合算法进行n次拟合计算时的表达公式为:

(1)

式中,p代表顶点在三维空间中的矢量位置,k代表参数系数,函数Bn(k)的表达公式如下:

(2)

式中,d代表机械手的硬件参数。将拟合算法以参数的形式表现出来可以使参数的曲线图像在机械手的三维空间中具有更好的既视感,容易工作人员从机械手的低维操控逐渐过渡到高维操控,在多维空间中的矢量位置形成的空间曲线扩展形式如图3所示。

图3 多维空间中的矢量位置形成的空间曲线扩展形式图

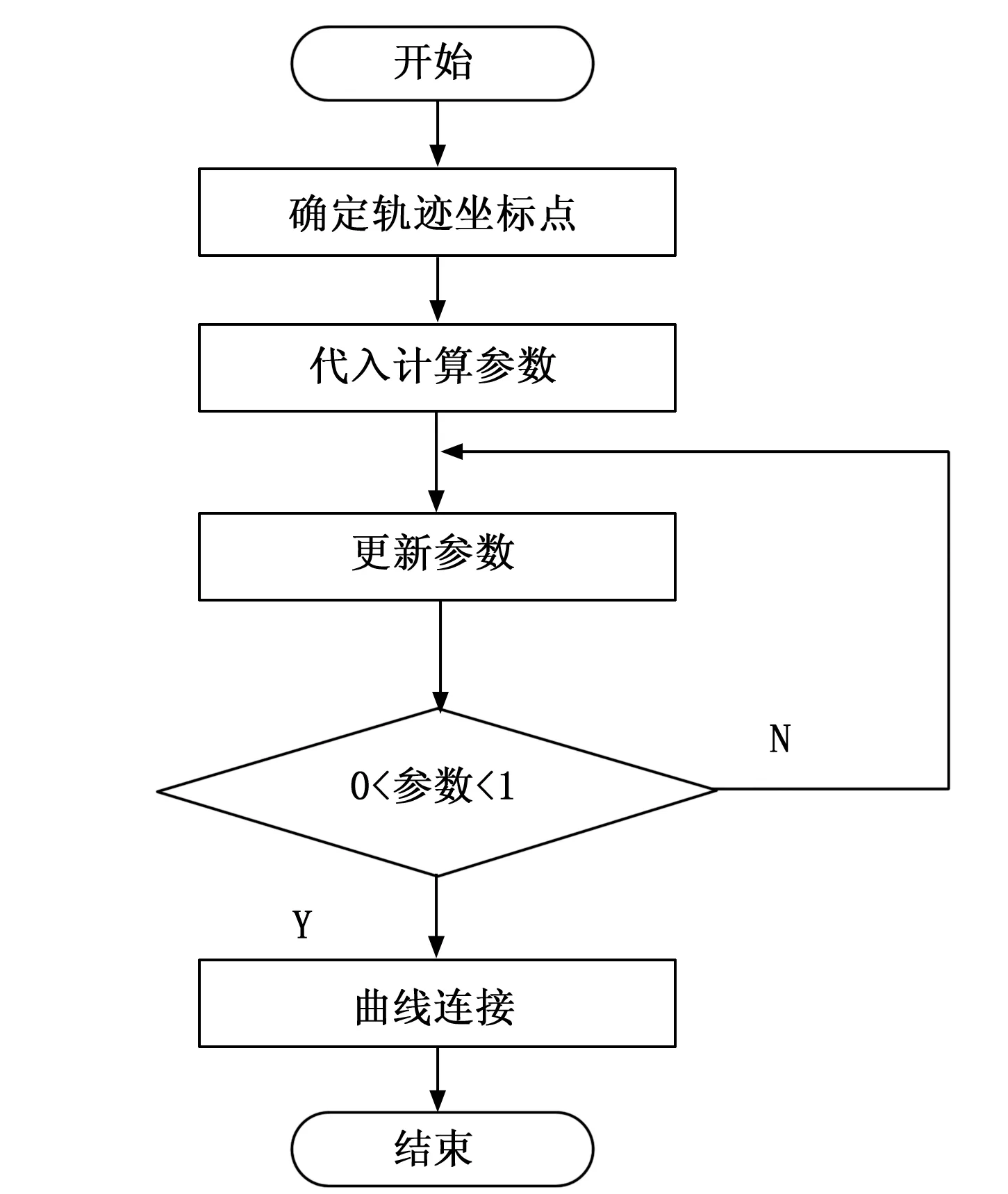

在空间曲线的生成程序设计中,首先在机械手的工作目标中制定一系列轨迹坐标点,工作人员能够对这些坐标点进行定位与控制,利用拟合算法的表达函数代入相关参数计算机械手的拟合工作点,并将坐标点以向量的形式表现出来,确定适当的向量长度与位置作为机械手工作路径的必经点,再控制参加函数运算的参数从0到1之间不断更新,计算出更加精细的坐标点位置,最终通过长度较短的直线来完成曲线的连接。如图4所示为空间曲线的生成程序流程图。

图4 空间曲线的生成程序流程图

空间曲线生成程序的实现过程中,已经确定的坐标点数目可以影响整条规划路径的精准度,每一个坐标点的位置都会影响整条曲线的路径甚至多机械手的工作路径,为了避免细节点坐标的不精准所带来的整体性规划路径的模糊,本文应用叠加计算的方式增进每一个坐标点的位置计算。叠加计算是建立在多个相似节点上的,在已经规划好的路径上寻找曲线中相似的坐标点,根据坐标点中曲线旁的平均分布建立一条相似的曲线重合点,在重合点中进行重复度较高的叠加运算,保留了已经形成的曲线点同时也更新了更加适合的坐标点,多机械手的操控人员可以根据作业任务的不同而选择更加适合的坐标点。

3 实验结果与分析

3.1 实验环境

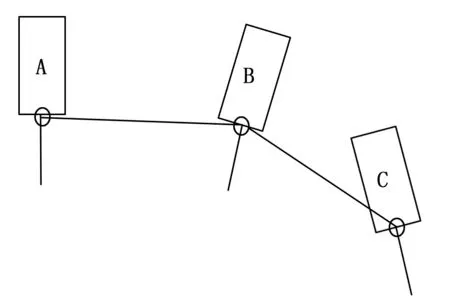

为了验证本文系统的有效性,本文设计了对比实验进行验证。选用matlab软件作为试验平台,实验中的多机械手工作路径需要具有特定的规划顺序,使实验的相关参数不变化。假设机械手在路径规划的过程中沿着A、B、C三点顺序完成动作如图5所示,这一些列的动作便成为路径,系统的路径规划差异主要取决于机械手运动的角度、加速度以及在三维空间中的角坐标。

图5 机械手沿路径规划A、B、C三点顺序动作图

3.2 结果讨论

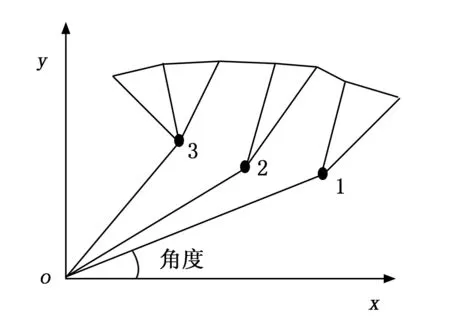

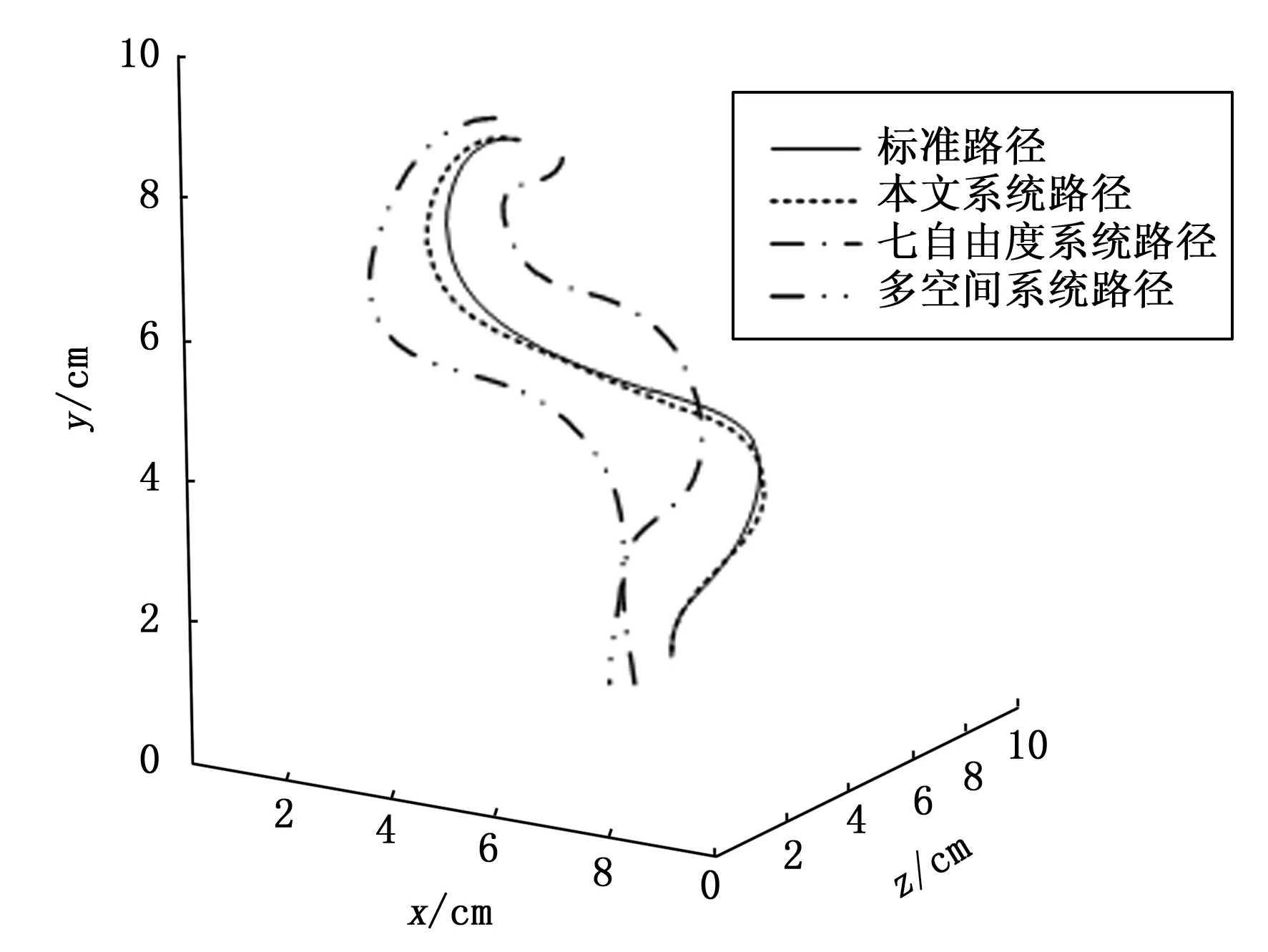

假设机械手A点位置在三维空间坐标中的角度为25°,到达B点的坐标角度需要调换至45°,机械手的工作加速度为5度/秒,不同系统下的机械手到达最终的点位轨迹会因系统中的运算方式不同而改变,如图6所示为三个机械手关节在三个点位变化过程中的路径差异图。

图6 三个机械手关节在三个点位变化过程中的路径差异图

为了统一实验进行的时间,本实验将不同机械手的关节速度参数固定化,不同的操作系统能够控制相同的机械手关节进行相同时间内的操作,处理过的关节点位变化路径差异比较平均,更便于实验结果的测量。三维空间中轨迹规划主要通过矢量函数进行导数求解来完成,路径规划实验前利用矩阵算法将空间中机械手的各个节点列算出来,分别对机械手的节点输入相关的操控程序,此时的实验效果会有较强的实时性。以七自由度的机械手轨迹规划系统及多空间的多机械手路径规划系统作为实验对比方法,实验中首先对三种系统下的机械手工作精准度进行比较,在相同的实验环境下对比三维空间坐标中的细节程度进而获取对比结果,结果如图7所示。

图7 三种系统下的三维空间路径规划精准度对比图

根据图中的轨迹细节复合程度对比可知,本文系统下的多机械手规划路径具有更高的精准度,而其他两种方法下的路径细节复合程度较差。这是由于本文采用SKT64系列的芯片作为主控芯片,能够为节点与节点之间的通信质量提供良好的环境,采用点式路径规划的方式使三维空间坐标点的位置精确度更加明确,再利用叠加算法对节点中的位置坐标进行精准计算。

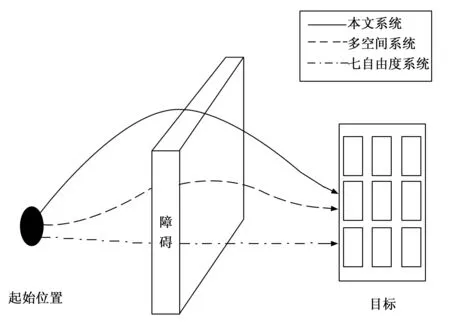

本文还在多机械手的规划路径中增加障碍物来表现多机械手的智能性,能够躲过障碍物的机械手规划系统则证明此系统的智能性较好,如图8所示为三种系统的智能性结果对比图。

图8 三种系统下的躲避障碍物能力对比图

由8图可知,本文系统的智能性更好,能够完全躲避障碍物的干扰,而其他两种对比系统下的机械手工作路径仍按照原有的工作路径进行工作。本文系统中应用叠加算法对规划路径中的节点位置进行二次计算,并通过实时的通信手段对计算结果上传到控制端口,使系统中的操控程序可以及时改变规划路径。而传统系统中的路径规划均为一次性计算,不能对突发事件进行较好的处理。

由此可见,本文基于深度学习对多机械手的轨迹规划系统进行设计,改善了传统系统中存在的问题,有效提升了三维空间路径规划精准度,躲避障碍物能力较好,说明设计的多机械手轨迹规划系统具有优异的性能。

4 结束语

对多机械手的研究已经成为了国内外的工业领域重要研究对象,但是我国的研究内容起步较晚,相对技术落后,只对部分领域有所突破。本文主要针对传统系统中精确度与智能性进行研究与改进,设计了系统的硬件设备与规划程序,引用高质量芯片与拟合算法、叠加算法实现了本文系统设计的目的。设计对比实验进行本文设计系统与传统系统的效果比较,通过对比三种系统下的精准度与智能性,可以看出本文设计系统的路径规划精准度明显提高了,避障能力得到有效增强。