基于时差法的外夹式超声波流量检测系统的设计与实现

董力纲,王红亮,刘 涛

(中北大学 电子测试技术国家重点实验室,太原 030051)

0 引言

相比于孔板式、涡街式、涡轮式、电磁式等传统流量计,超声波流量计因其具有几乎无压损、无阻流部件、非接触式,高精度、测量范围广等优点[1-2],广泛应用于石油传输、流量跟踪、给水、排水等领域,但其在实际应用中往往存在测量范围不广、测量精度不高的问题[3]。外夹式超声波流量计的测量易受安装误差、管道参数、夹具、耦合剂、声道等因素的影响,通过调研发现,在以前的流量测量仪表的设计中,硬件电路都是采用分立元件来设计,这样会造成系统结构显得多余,容易产生较多电路噪声,对信号产生影响[4-5]。系统采用了高精度计时芯片TDC-GP22来进行时间计量,采用单片机结合FPGA的整体架构大大简化了系统电路的设计,保证了系统的稳定性和可靠性。针对大管径或流体情况复杂等造成信号衰减严重的情况,设计了DAC电路生成比较器基准电压,通过灵活调节比较电路的基准电压保证信号接收的精确性。

综上所述,文中设计的基于时差法的外夹式液体超声波流量测量系统具有不损坏管道、精度高、灵敏度高、响应速度快、测量范围极广的优点,可以为给水、排水、灌溉、石油传输等领域提供方便、快捷、精确的技术支持,从而推动农业,工业等仪表领域的发展。

1 外夹式超声波流量计的工作原理

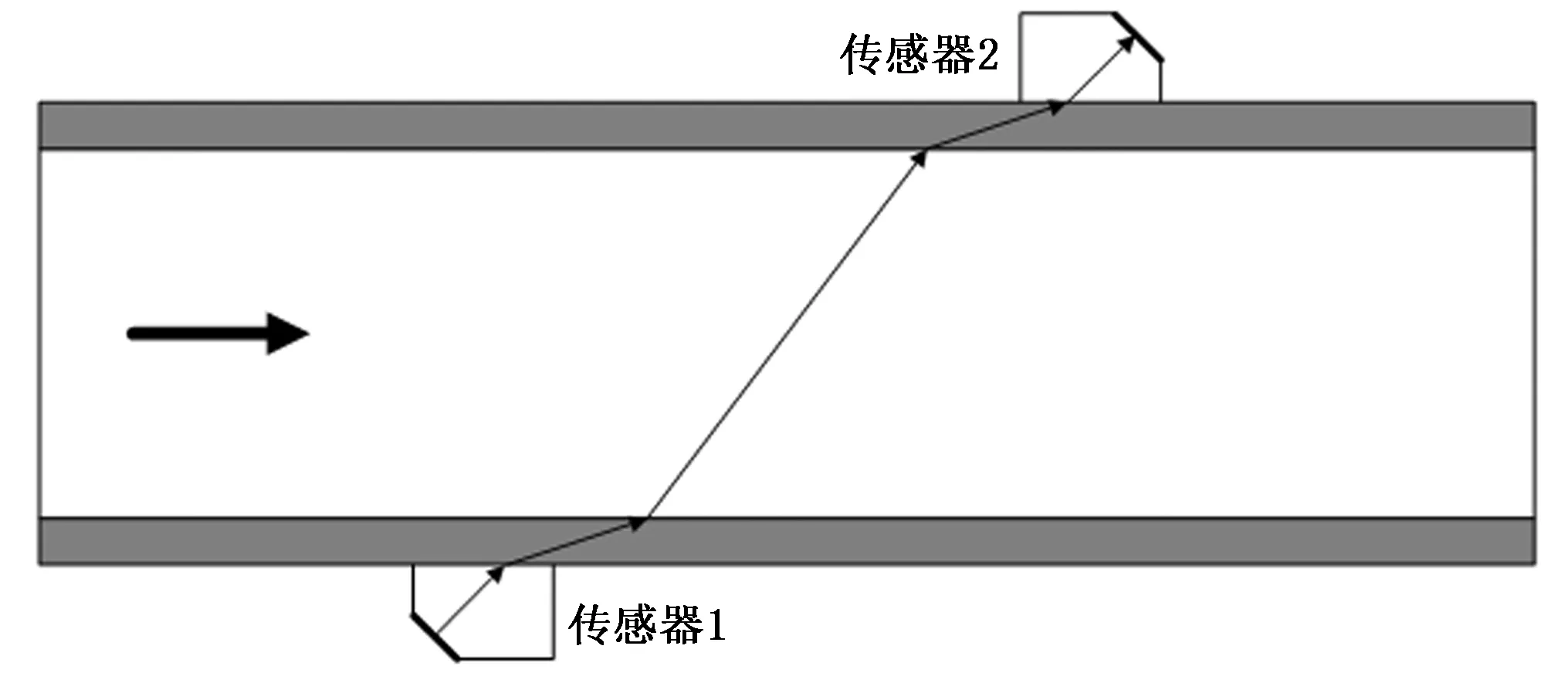

如图1所示,基于时差法的外夹式液体超声流量计使用一对传感器,它们以固定角度安装在包含流体的管道轴线的两侧,超声波的传播路径是“发射端—匹配层—管壁—流体—管壁—匹配层—接收端”。

图1 时差法传播示意图

首先,发射端传感器1发射一个脉冲,顺流的流方向。然后接收端传感器2接收到脉冲,得到顺流渡越时间t1。同理,可以得到流体方向上传感器2到1的逆流时间t2。流速是顺流与逆流的时差函数,由式(1)表示:

(1)

(2)

(3)

这里的L表示超声波传播声道的长度,c0表示声速,θ表示传感器安装夹角,t1表示顺流传播时间,t2表示逆流传播时间,v表示液体流速[6-7]。

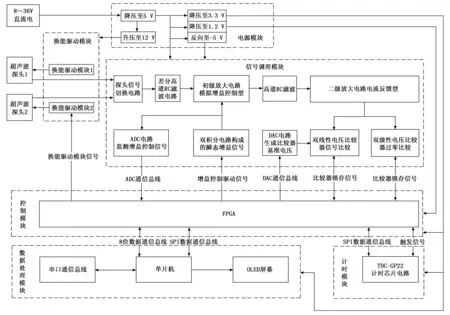

图2 超声波流量计系统框图

2 系统硬件设计

超声波液体流量计系统框图如图2所示。外夹式液体超声波流量计硬件电路采用模块化设计方式,由控制模块、传感器驱动模块、信号调理模块、数据处理模块、电源模块以及计时模块组成。

系统的工作流程为:首先单片机将测试频率、增益范围、门限时间和门限电压发送给FPGA;接着FPGA将AGC的增益调到最低,将电压比较器的输出锁存;驱动超声波换能模块发射超声波,同时启动计时模块开始计时;经过一段时间后,调节AGC的增益到正常范围,解除对电压比较器输出信号的锁存,等待接收到的信号触发电压比较器;最后电压比较器检测到信号后,FPGA将计时电路停止,读出时间信息,发送给单片机,单片机记录本次渡越时间。

2.1 控制模块

系统使用型号为XC6SLX9-2TQG144的FPGA作为主控芯片,此型号是赛灵思公司设计的一款低成本,高容量的FPGA。其强大的I/O端口和通讯接口大大简化了外围电路,为系统的集成和小型化提供了极大的便利。

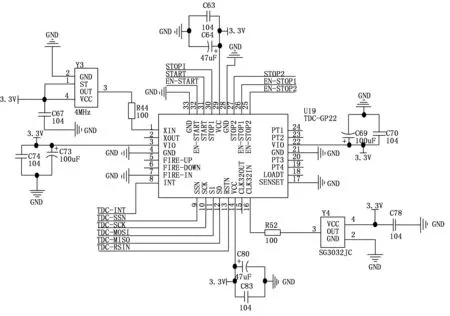

FPGA的外围配置电路如图3所示。在FPGA的每一个电源引脚上面均放置一个0.1 μF的高频去耦电容,此电容可有效防止高频噪声对FPGA的影响,同时,也可以有效滤除FPGA的电源引脚对外围电路的影响。

图3 FPGA配置电路图

考虑到FPGA程序需要不断地调试和更新,电路中预留了JTAG下载接口,可以使用此接口对FPGA进行在线调试和程序下载。此外,为了方便调试,设计了重新加载程序按键:FPGA-PROG。当此按键按下后,FPGA自动重置,LED灯D2亮起,指示当前FPGA内部无程序,然后FPGA重新从FLASH中读取程序,程序加载完成后,D2熄灭,程序重新运行。

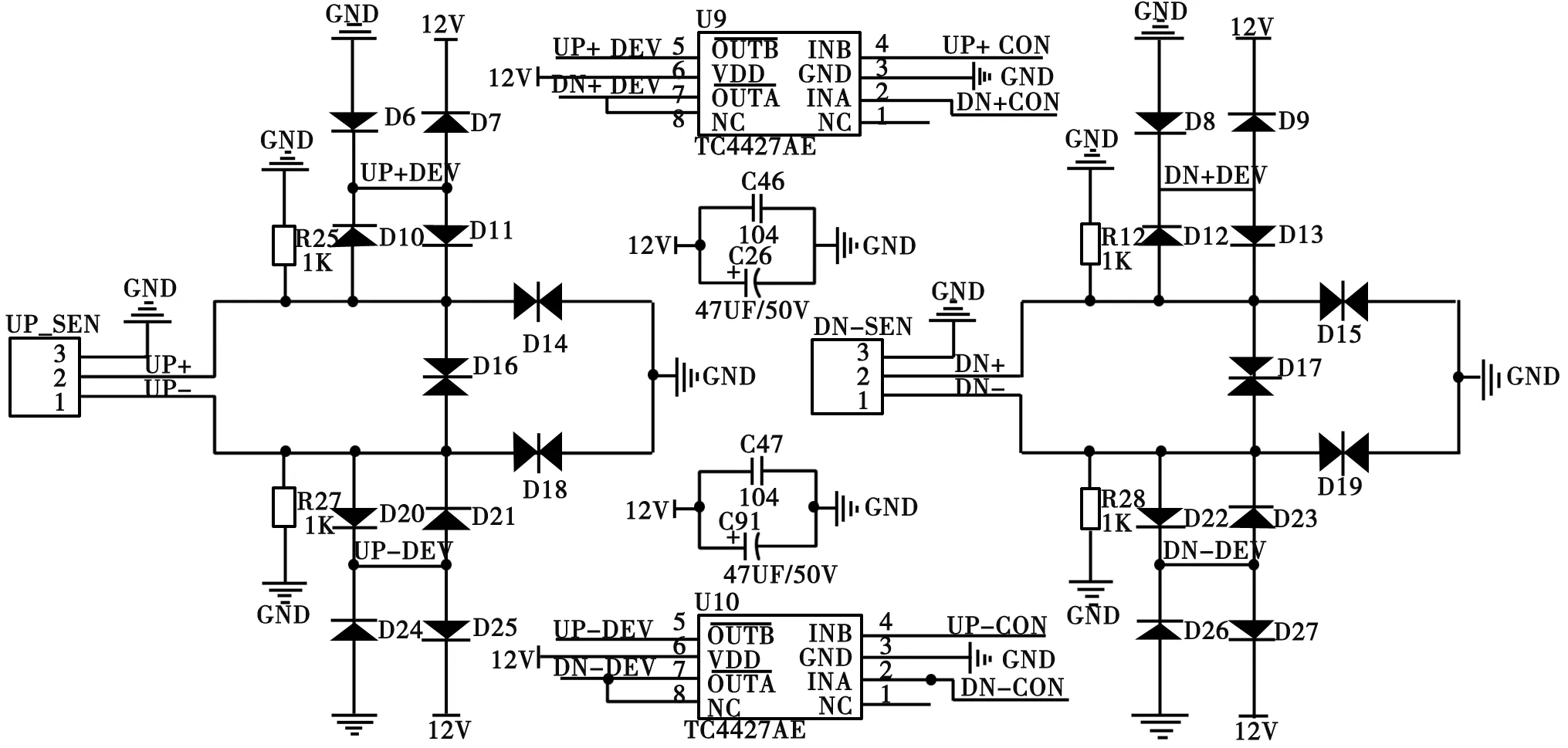

2.2 驱动模块

发射的超声波信号质量是系统测量精度和测量范围的第一影响要素,而超声波换能器的固有性能和换能器的驱动电路共同影响了发射的超声波信号质量。所以,不仅要选择性能良好的超声波换能器,更要设计一个合理的驱动电路超声波换能器。在发射状态下,需要的瞬态电流较高,需要的发射频率较高,经过比对分析,系统使用MOSFET驱动器作为驱动芯片,芯片型号为TC4427CE。TC4427CE是一款MOSFET专用驱动器,内置两路独立驱动器。峰值输出电流可以达到1.5 A,供电范围4.5~18 V。其具有高达1 000 pF的电容负载驱动能力,且上升下降延时典型值为30 ns。

超声波传感器驱动电路如图4所示。系统使用两片驱动芯片对两个超声波换能器进行分时驱动,需要指出的是,在设计驱动模块电路时,考虑到单个芯片电流的承载能力有限,所以采用两个芯片交叉驱动,即U9的B通道与U10的B通道组成一对驱动电路用来驱动下方的换能器,U9的A通道与U10的A通道组成一对驱动电路用来驱动上方的换能器。这样设计的优点是减小了单个芯片的瞬时电流,增加了驱动电路的稳定性,提高了驱动电路的驱动能力。

图4 超声波传感器驱动电路

2.3 数据处理模块

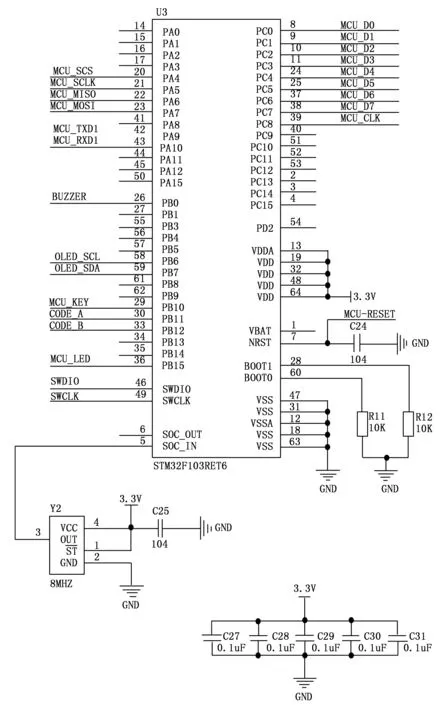

STM32F103RET6单片机是ST公司的内置 Cortex®-M3微处理器,STM32F1系列单片机的内部集成了很多的功能模块,实现一片芯片完成多片芯片才能完成的功能,不仅缩小了产品的体积和成本,同时降低了硬件设计的复杂电路。该单片机内核运行速度高达72 MHz。它具备处理能力强、运算速度快、片内资源丰富、方便高效的开发环境等优点[8-10]。

图5 STM32单片机外围电路

2.4 信号调理模块

在超声波测量系统中,超声波会以流体为承载体在管道中传播。流体一方面会改变超声波的流速,另一方面会严重衰减超声波的能量,甚至在超声波到达接收端之前将其衰弱至调理电路无法处理的程度。除了超声波质量会影响系统整体的性能之外,超声波接收调理电路同样是决定系统性能的关键。接收调理电路要做的是将有效的超声波信号从环境噪声中提取出来并放大,以供后续的比较电路和计时电路进行处理。

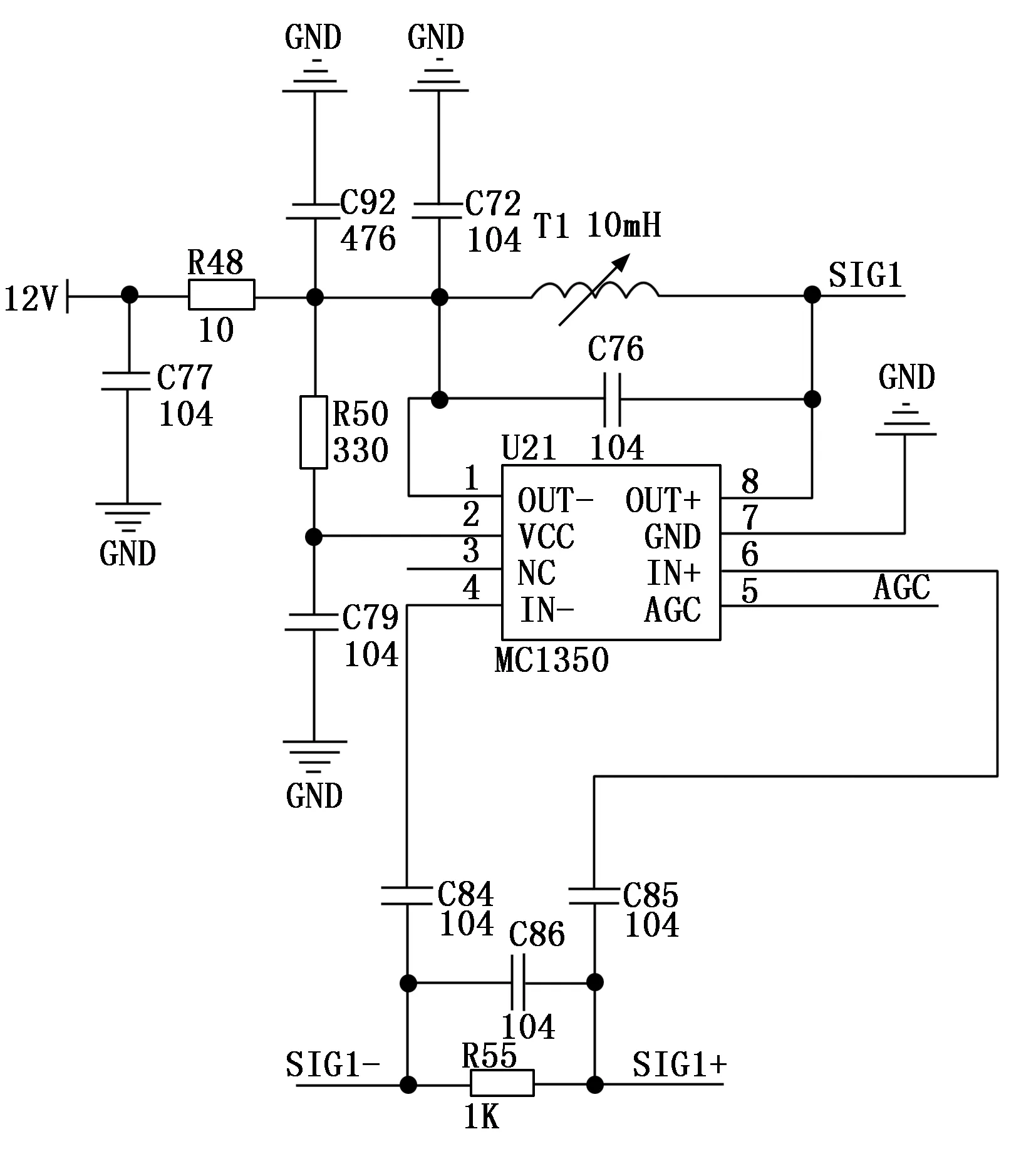

系统采用两级放大电路对超声波信号进行放大。第一级使用可控增益电压运算放大器,其具有高输入阻抗、高共模抑制比的特点。第一级放大电路图如图6所示。

图6 一级放大电路

一级放大电路的核心为MC1350放大芯片,该芯片可实现接收信号的初步放大。系统中的初级放大电路放大倍数由AGC控制电路产生的增益控制信号决定。为了减小噪声对回波信号的影响,在放大电路输入端特别地设计了截止频率为100 kHz的差分高通滤波电路。第一级放大电路的输入信号为SIG1+、SIG1-,此信号由信号切换电路提供。输出信号为:SIG1。

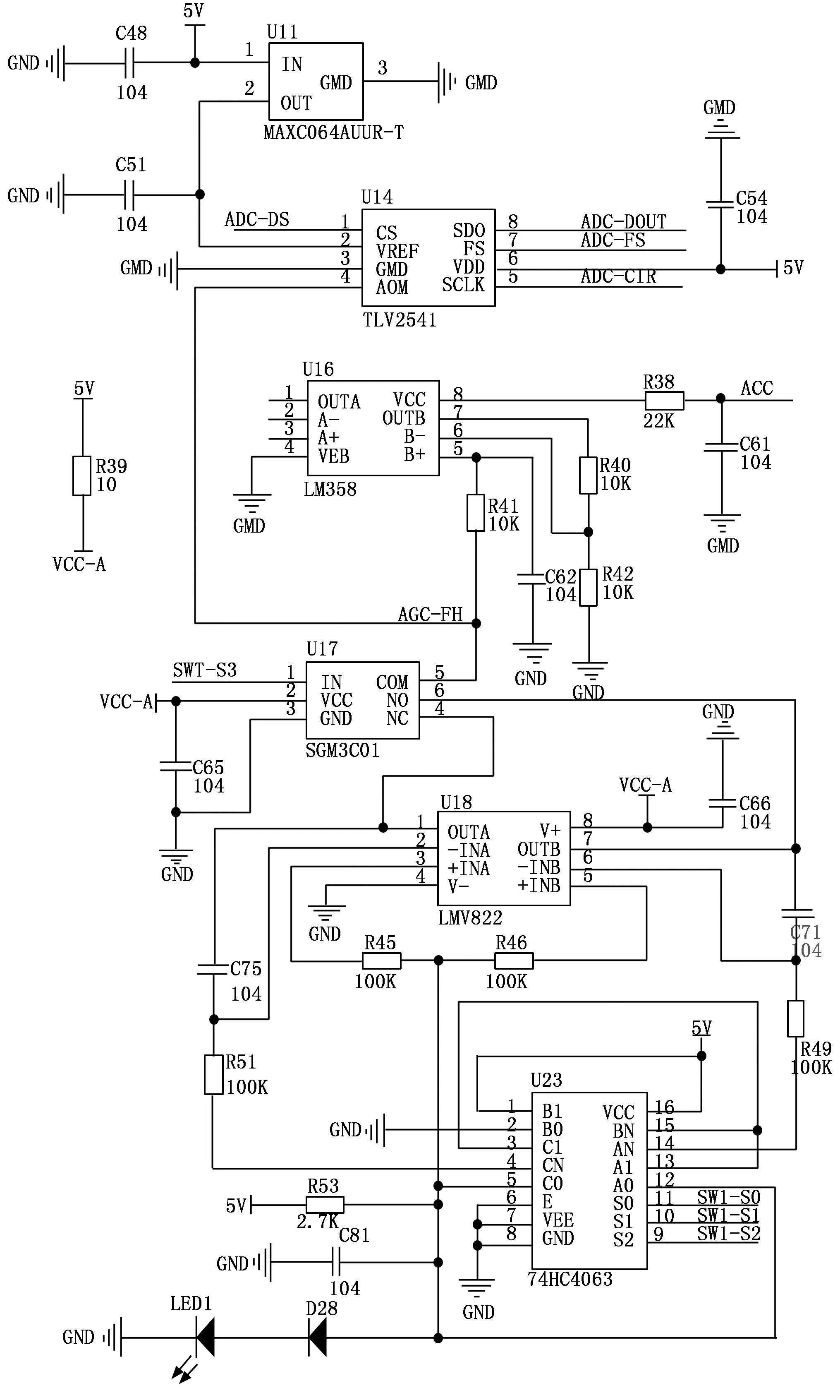

AGC增益控制信号产生电路如图7所示。在此电路中,以运算放大器LMV822为核心构成了双路积分运算放大器,使用了三路独立的模拟单刀双掷开关中的两路来控制积分电路的反相输入端接地或者接VCC,剩余的一路开关用来同时控制两个同向输入端,以达到及时关断积分过程。三路独立的单刀双掷开关的控制信号分别为SW1-S0、SW1-S1、SW1-S2。这三个信号由逻辑控制电路中的FPGA进行控制。

图7 AGC控制电路

两路积分电路的输出分别接到一个模拟单刀双掷开关的NC(常关)、NO(常开)上,COM(公共端)输入到LM358的同向输入端,由LM358将积分信号放大至足以推动MC1350的增益控制端。COM同时输出至ADC芯片TLV2541,用来监视增益控制信号的幅度,构成闭环控制,有利于系统的稳定与温度适应性。此电路中的MAX6064是一款电压基准芯片,用于向ADC提供电压采样基准。

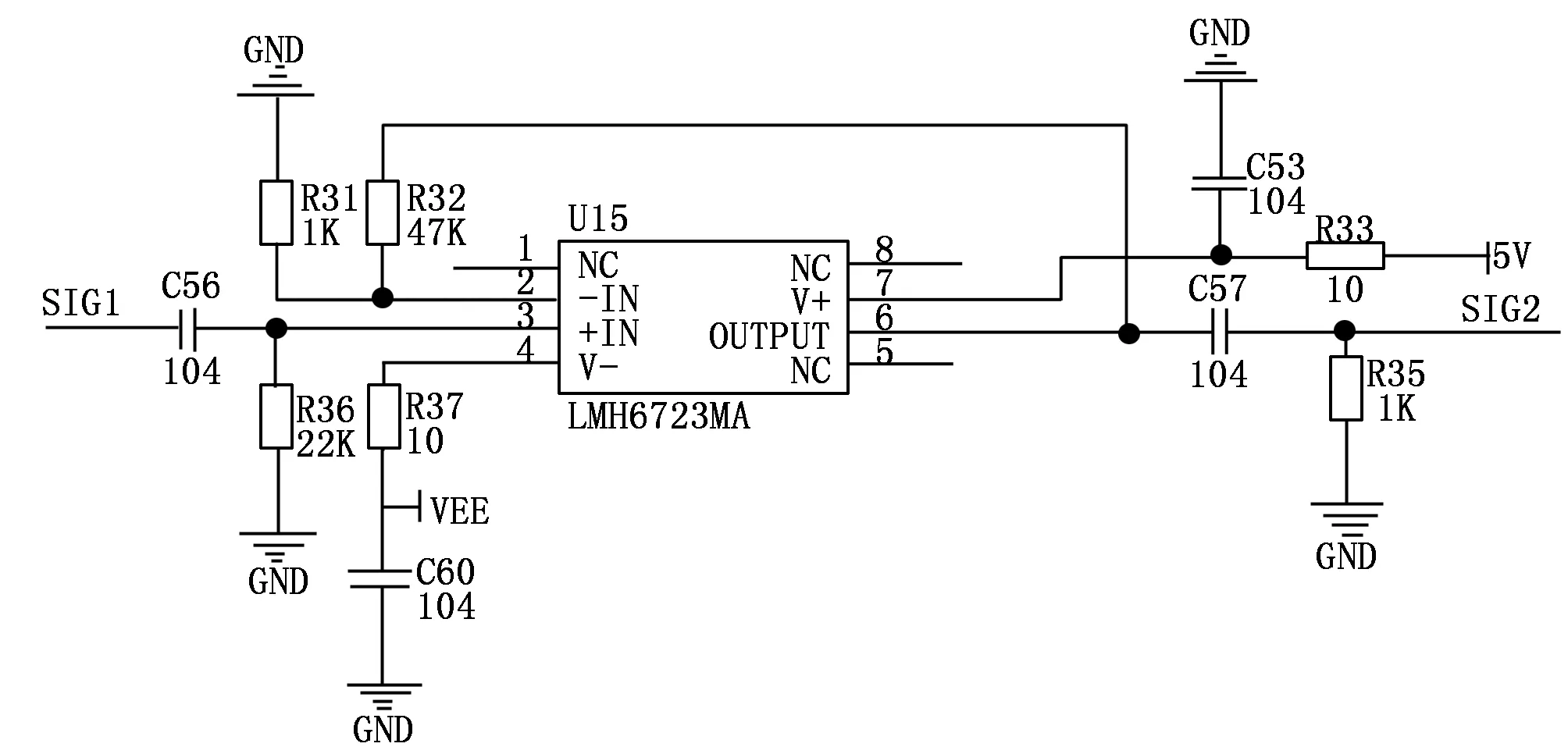

电流反馈运算放大器与电压反馈运算放大器在结构上差别较大,因电流反馈运算放大器没有基础增益带宽积的限制,更适用于高速信号[12]。电流反馈运算放大器与电压反馈运算放大器具有相同的外部配置电路。系统使用了同向放大电路,为了隔绝第一级放大电路的直流信号使用了高通滤波电路。在输入级和输出级均放置了高通RC滤波电路,截止频率分别为37 kHz,100 kHz。

第二级放大电路的作用是将信号放大至电压比较器可以接受的电压范围,电路结构如图8所示,其输入信号为SIG1,由第一级放大电路提供,输出信号为SIG2。

图8 二级放大电路

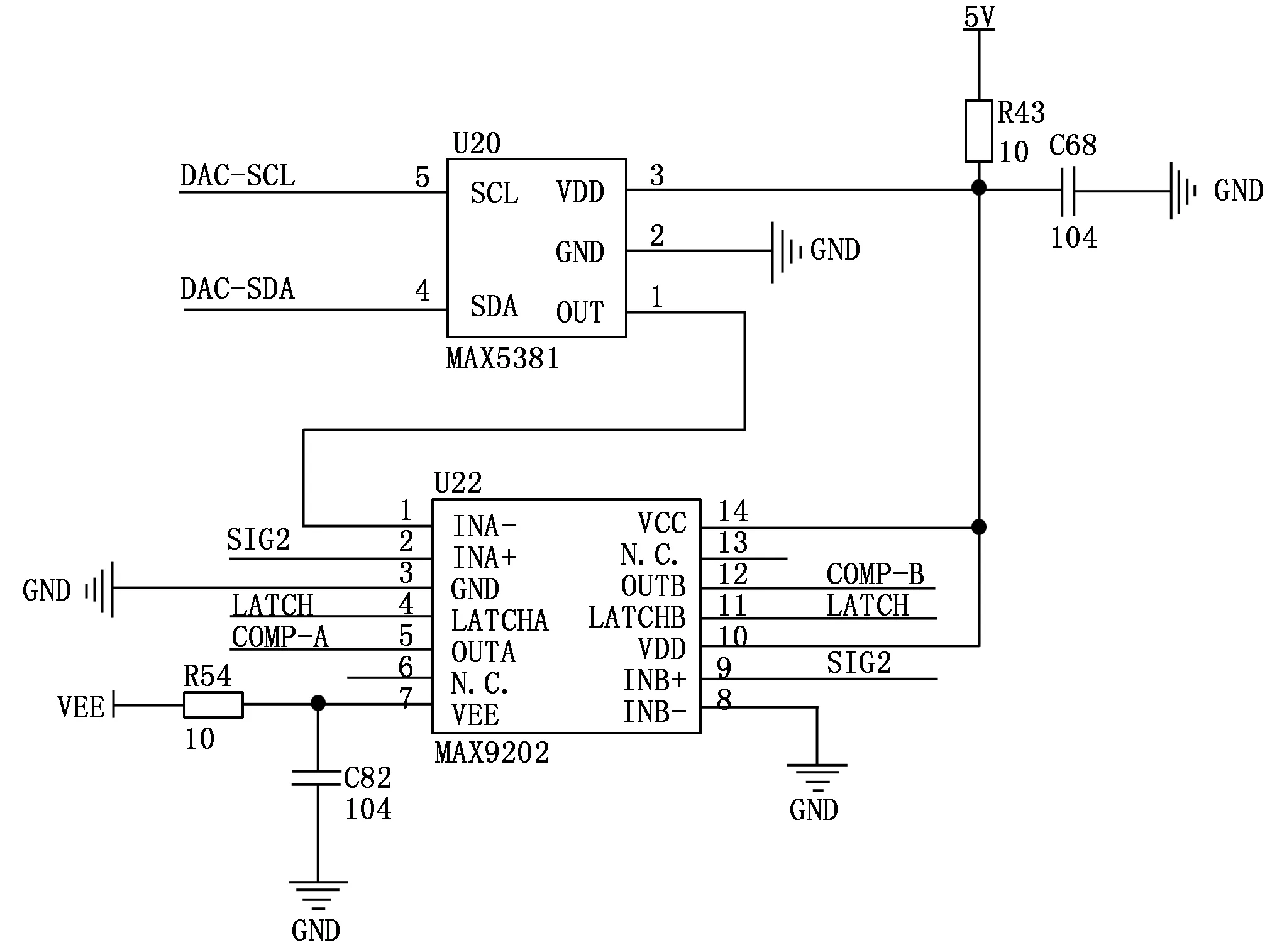

当管径较大、管壁较厚或者管内物质对超声波衰减较大时,会导致接收到的信号极其微弱,而前级放大电路放大倍数不足以将原始信号达到预设的电压,在目标电压一定的情况下,这将导致系统测量不准确甚至测量失败。为了使系统能够适应大范围管径,设计了可调基准电压电路,如图9所示。其电压基准信号由DAC提供给电压比较器。

图9 可调基准电压比较电路

在系统上电后,FPGA首先读取已设定好的管径大小。其会根据管径的大小来选择合适的目标电压基准,然后进行10次测量。在测量过程中,如果检测到超过两次以上没有接收到有用信号,那么FPGA会控制DAC以1 mV的步进值增加基准电压,直到连续十次测量均能得到准确结果为止。

图10 计时模块电路

当管径较小、环境噪声较大时,系统预设的基准电压值远小于经过放大后的超声回波信号或者环境噪声,这将会使电压比较器提前触发或者反复触发,导致测量不准确或者测量失败。在控制超声波发射模块不工作的情况下,FPGA会检测电压比较器的当前状态,如果出现状态翻转或者一直处于被触发状态,则增大目标基准电压,直至电压比较器处于未触发状态。

2.5 计时模块

传统的超声波流量计都是使用FPGA作为时间计量器件,通过计算系统时钟脉冲数来获得超声波的渡越时间。FPGA的系统时钟频率一般为50 MHz或者100 MHz,这种计时方法导致了获得的渡越时间是20 ns或者10 ns的倍数,严重地降低了测到的渡越时间的准确性。

为了提高对渡越时间的测量精度,系统使用专用计时芯片TDC-GP22对渡越时间进行测量。TDC-GP22与FPGA计时原理不同的地方在于,此芯片运用了门电路具有传播延迟的特性对时间进行计量。计时开始时,触发第一个门电路翻转,第一个门电路的翻转会触发下一级的门电路翻转,以此至级联在一起的门电路依次有序地翻转。当停止信号有效时,会立即停止级联在一起的门电路翻转,通过访问寄存器即可得知从开始至结束已经翻转了的门数量,进而得知测量到的时间大小。

此芯片具有两种测量模式,模式一测量范围3.5 ns 至2.5 μs,在单通道、数据格式为双精度的情况下,测量精度可达±45 ps;模式二测量范围500 ns至4 ms,在单通道、数据格式为四精度的条件下,精度可达22 ps。

计时电路模块与FPGA之间采用四线SPI协议进行通信,此外,TDC-GP22使用一个中断引脚来触发FPGA访问其内部寄存器。计时模块电路图如图10所示。

计时模块电路的开始计时信号由FPGA提供。当FPGA控制驱动模块发射超声波时,给计时芯片提供一个开始计时信号,计时芯片开始计时。停止信号由信号调理模块中的电压比较器提供,当电压比较器识别到了有效的超声波信号时,电压比较器的输出端电平翻转,这个电平翻转过程被计时芯片识别后,停止内部的门电路翻转,中断引脚触发FPGA读取内部寄存器。至此,一次流速测量完成,FPGA清空计时芯片内部寄存器,计时芯片等待下次触发。

2.6 PCB Layout

电路板使用Altium Designer设计,采用四层板结构,其中顶层和底层布设信号线,第二层是地层,第三层是电源层,电源层进行电源分割设置,分别分割为5 V、3.3 V、1.2 V、12 V。整体电路板尺寸为10 cm*10 cm。四个角上放置内径为3 mm的定位孔供机械固定。

3 软件系统设计

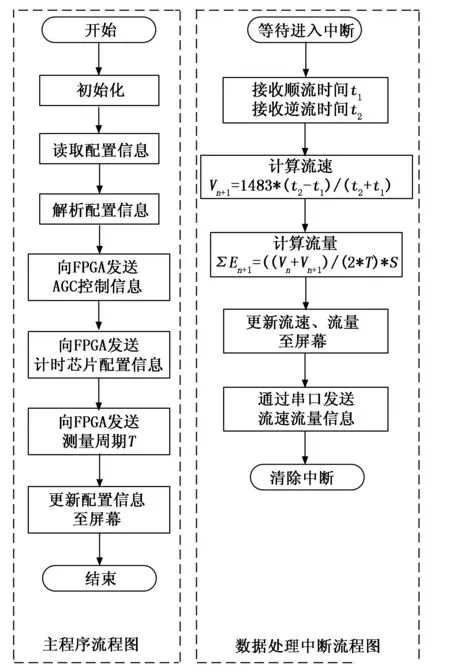

高精度流量计除了要具有精度高、性能稳定的硬件系统外,还需要有其配套的软件系统。软件系统需要处理TDC-GP22计时芯片的时间数据并转换成流速、流量等信息,除此以外,还要完成人机交互界面、通讯等功能。主程序和数据处理程序流程如图11所示。

图11 主程序和数据处理流程图

系统上电之后,首先进行初始化,然后读取并解析相关配置信息,解析完成之后,向FPGA分别发送AGC控制信息、计时芯片配置信息以及测量周期T,其次将配置信息更新至屏幕,硬件的控制命令发送完毕,系统等待进入中断。中断触发后,开始接收顺流时间t1和逆流时间t2,从而计算出流速和流量,数据处理程序使用中断进行,此中断为内核最高优先级,可及时接收数据并运算,有利于提高系统的实时性。计算结果更新至屏幕并通过串口发送之后,清除中断标志位,继续等待下一个中断。

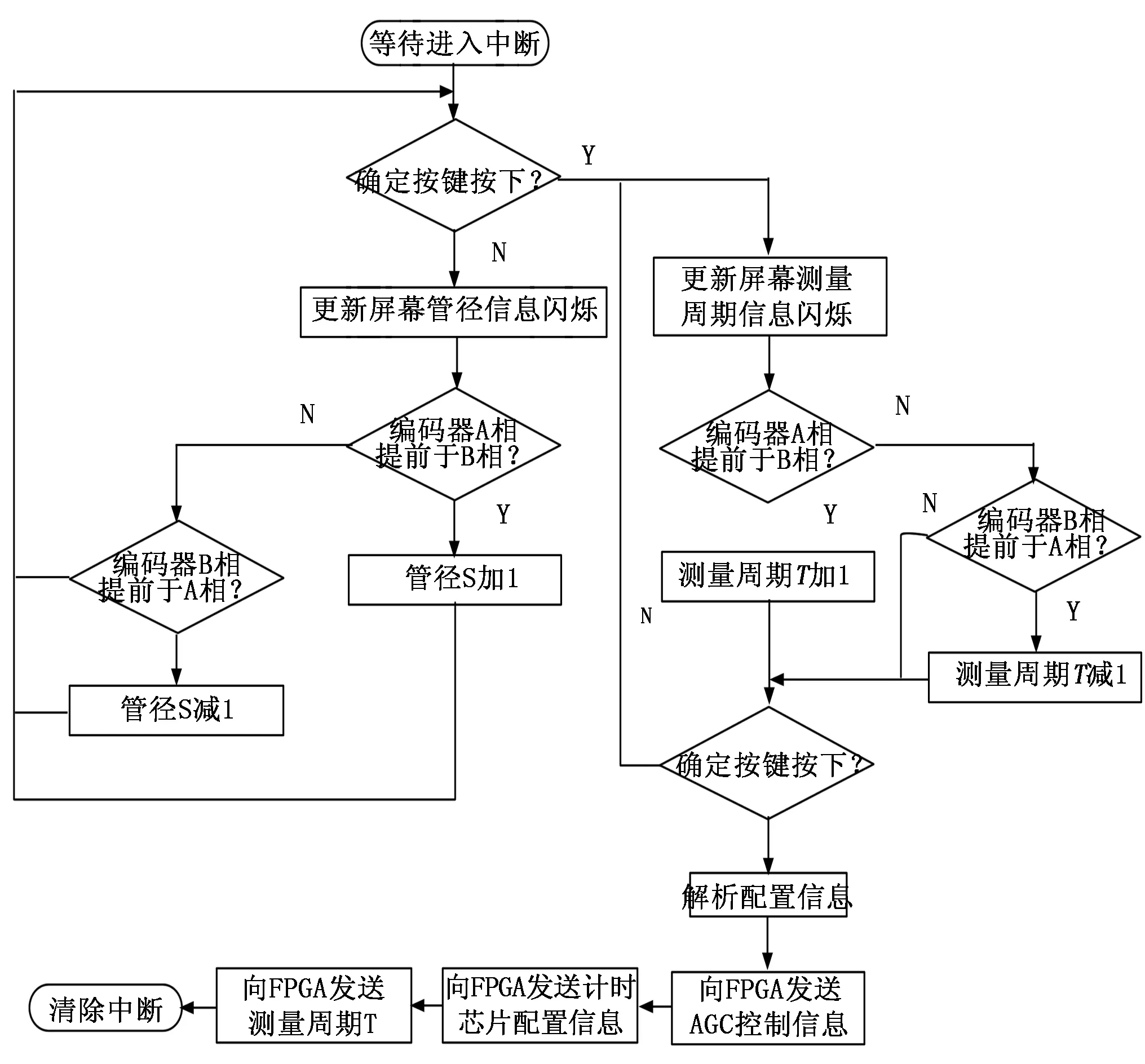

系统使用按键编码器实现管径和测量周期的设定,编码器检测程序框图如图12所示。如果检测到编码器A相提前B相,则管径S加1,否则管径S减1;若此时有按键被按下,判断编码器A相是否提前B相,如果提前,则测量频率H加1,否则测量频率减1,最后将相关配置信息发送至FPGA。

图12 编码器输入系统信息程序流程图

4 实验验证与误差分析

搭建液体超声波流量测试平台对系统样机进行测试,经过对多组测量数据的分析,得出超声波流量计的使用特性,通过改进系统参数,从而提高样机的测量精度。

实验环境温度约为20.3 ℃,压强101 kPa,声速约为1 483.2 m/s,流量计样机和标准表的安装角度为45°,超声波声道长大约为175 mm。单声道液体超声波流量测试平台如图13所示,样机实验测量的流体为水,平台主要有液体输入部分、样机、标准表三部分组成。该装置的运作原理为:将液体泵和整流器安装在距离样机10D(D为管道内径)的位置,在液体泵的作用下将流体传送至待测管道。液体泵工作稳定后,读取多组标准表与样机的测量结果。

图13 超声波流量测试平台示意图

通过静态与动态两种测量方式来验证系统的测量精度。

4.1 静态测量

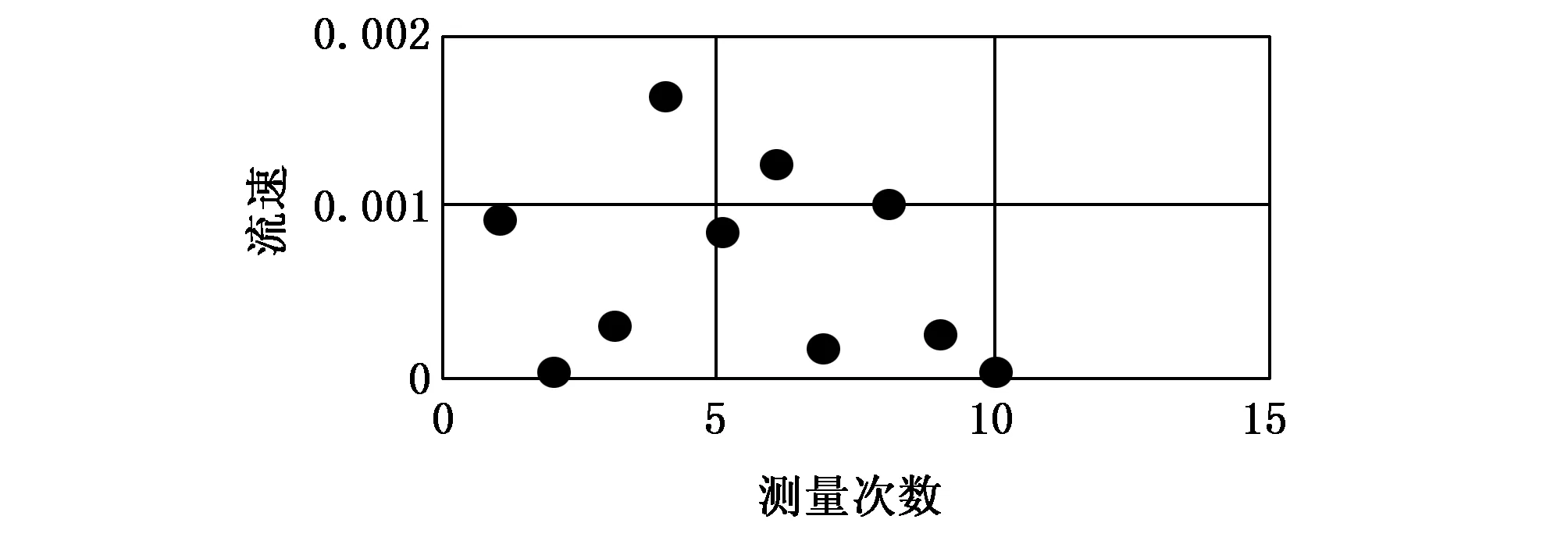

静态流量测量实验是指当管道内的液体流速为零时,测量结果的离散性,是验证超声波流量计基础性能的重要方法之一。在环境温度为20.3 ℃,水中声速约为1 483.2 m/s时,进行测量,得到结果如图14所示。10次测量数据中的最大偏差为0.001 67 m/s,样机测量状态基本稳定。

图14 静态流速测试结果

4.2 动态测量

动态流量测量实验是指当管道内的液体具有一定的流速时,测量结果的准确性。动态测量分为层流环境和湍流环境,均在环境温度为20.3℃,水中声速约为1 483.2时,标准表与样机同时进行测量,通过数据分析得出相对误差。

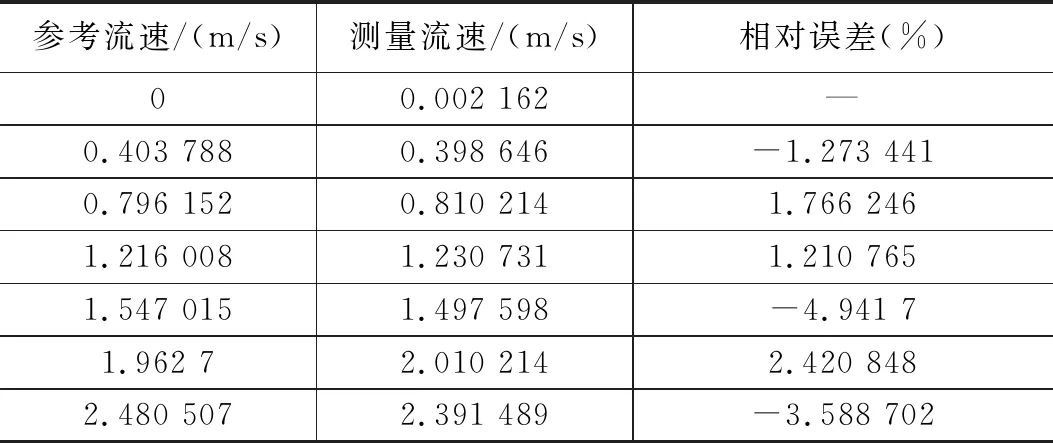

由表1所示的测量结果可知,层流流速测量的相对误差均在4%以内,相对误差较大,系统稳定运行。分析数据可知主要有以下两方面原因,一方面由于层流流速区的参考流速较小,相同的绝对误差会大大的影响相对误差,另一方面是由于层流流速区,流速在管道截面的分布很不均匀,单声道超声波流量计不能充分地反应管道内流体实际的流动状态,最终导致测量误差偏大。

表1 层流流速相对误差

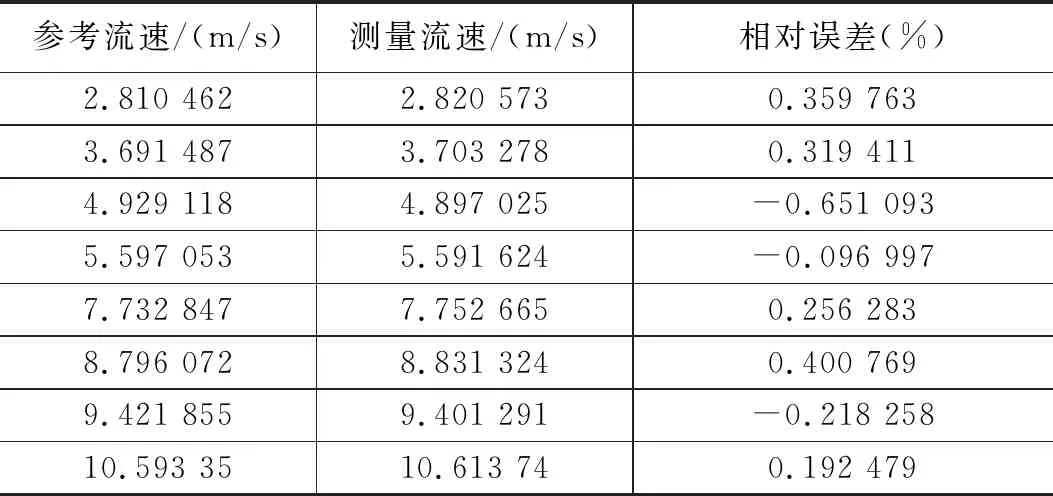

由表2的测量结果可知,在湍流流速范围,测量结果的相对误差均小于1%,远小于层流流速区的相对误差4%。通过分析可知存在两个原因:首先,湍流区间内的流体相比于层流流体拥有更加均匀的流速分布;其次,相对误差在求解时,湍流流速的基数较大,因此与层流相比,其相对误差更小。

表2 湍流流速相对误差

4.3 管径适应性测量

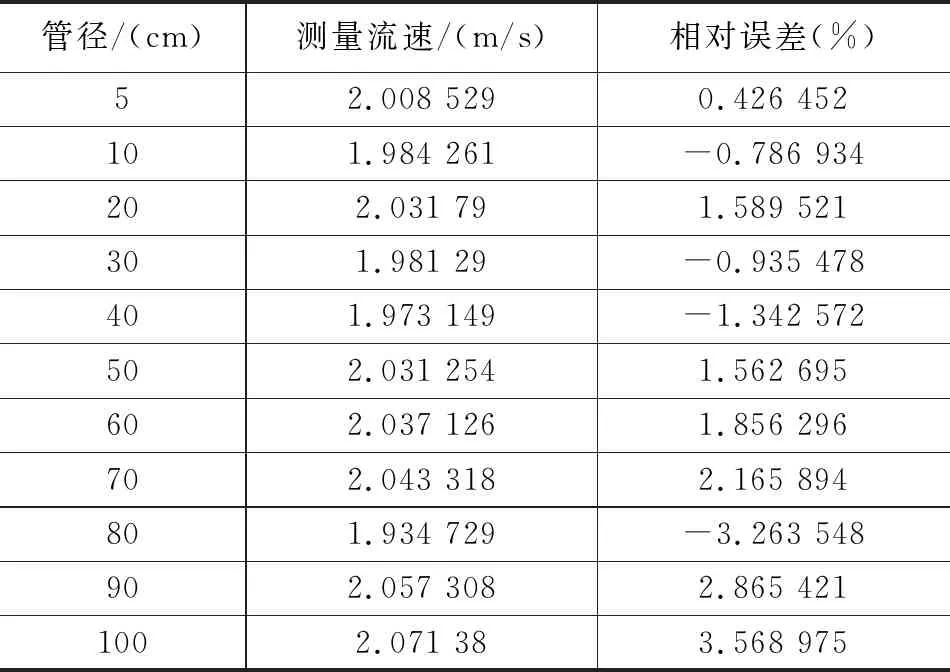

在上述测量环境的基础上,更换待测管道以达到测量不同管径的目的。使用整流器将管道内的流速固定在2 m/s。表3所示为不同管径下的测量结果。

对表3的数据分析可知,在管径5~100 cm时,系统均可将流速测量精度控制在3%以内。同时,随着管径的增加,系统测量流速精度不断降低。通过论证与分析后得知,造成精度下降的主要原因是:1)随着管道的增粗,管道内径制造精度下降,管径信息有误差;2)随着管径的增加,液体中的气泡、杂质等增多,这些因素会导致超声波在气泡或者杂质的表面形成杂乱的折射或者反射,影响了信号调理电路的处理与判别;3)整流器对于大管径管道的流速控制精度下降。

表3 不同管径下的流速测量

5 结束语

本文采用单片机结合FPGA的整体架构设计了基于时差法的外夹式超声波流量检测系统。通过搭建流量测试平台对样机进行多次测试,层流流速测量相对误差在4%以内,湍流流速测量在2%以内,验证了其独特的DAC流量测量系统可以适应大范围管径的管道。该系统有较高的可靠性和精度,具有广泛深远的应用和研究价值。