可逆感温变色复合绝缘材料紫外老化特性的研究

陈 田,高 建,杨 凯,李佩萱,尹桂来,晏年平,张 宇

(1.国网江西省电力有限公司电力科学研究院,江西 南昌 330000;2.西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049)

0 引言

电力设备发热是电网安全运行中的一大潜在威胁,如不及时发现处理,一旦发热严重,将有可能导致设备停运、烧损,引发大面积停电、火灾等危害,严重影响电网安全可靠运行,因此及时准确地掌握电力设备的发热情况对于电网的安全稳定运行有着重要的意义。目前针对电力设备的温度监测手段主要有分布式光纤测温技术[1]、红外测温技术[2-3]、荧光光纤测温技术[4]等,虽能够检测出电力设备的发热情况,但仍存在运维成本高、检测效率低、对运维人员的技术水平要求高、需要根据现场环境调整仪器参数等问题,降低了温度监测过程的效率,不利于及时发现电力设备的异常发热情况。

可逆感温变色材料是一种新兴智能材料,能通过颜色变化便捷直观地反映温度变化,其热致变色机理包括分子间电子转移、分子内质子转移、晶型转化、立体结构变化等[5]。目前应用最广泛的分子间电子转移型可逆感温变色材料,其成分由电子给予体、电子接受体和溶剂3部分组成,其变色过程主要是通过不同温度下溶剂相态的可逆转换,改变电子给予体和电子接受体之间的相互作用,引发电子转移过程,导致电子给予体中发色基团结构的变化,从而产生颜色的可逆变化[6]。

基于可逆感温变色材料的热致变色特性,可以得到一系列感温变色复合绝缘材料,从而能通过颜色变化直观地反映温度的变化,弥补传统温度监测手段的不足。水方等[7]通过两步法,利用乙烯-辛烯共聚物(POE)、三元乙丙橡胶(EPDM)和感温变色粉制备了可逆感温变色复合绝缘材料,并研究了原材料配比对其可逆变色性能、力学性能、硬度以及电学性能的影响。邹宝根[8]采用聚氨酯树脂、热固性丙烯酸树脂和甲醚化氨基树脂等特殊改性树脂,电子转移型感温变色粉为原料,制备出一种用于金属、玻璃和陶瓷的感温变色涂料,该涂料具有良好的附着力和阻燃耐高温性能。S GORO等[9]利用电子转移型感温变色材料和聚氯乙烯,制备出了感温变色聚氯乙烯复合材料,并对制备工艺做出改进。符瑞等[10]采用热塑性丙烯酸树脂为基料制备出一种可用于ABS塑胶底材的感温变色涂料,并对感温变色性能以及涂料性能的影响因素进行了研究。

尽管目前国内外关于感温变色复合绝缘材料的研究已经十分丰富,但仍主要停留在改进试样制备配方、工艺以及性能测试等方面。感温变色复合绝缘材料的应用以敷设在电力设备表面为主,在户外运行的过程中,其性能会受到长期紫外辐照的影响而发生劣化,但目前感温变色复合绝缘材料的紫外老化特性及老化机理尚不明确。因此,研究感温变色复合绝缘材料在老化过程中性能的劣化规律及机理,对于其性能提升与推广应用具有重要的参考价值和指导意义。

本研究制备一种感温变色硅橡胶复合材料,研究其可逆热致变色能力、静态接触角和交流击穿场强等老化特性,并对其紫外老化机理进行分析。

1 实验

1.1 原材料和测试仪器

室温硫化硅橡胶(RTV),江西科仁电力科技有限公司;65℃可逆感温变色粉,深圳千色变新材料科技有限公司,其在常温下为红色,在65℃下消色,感温变色粉由有机微囊、显色剂和溶剂组成,其中有机微囊的成分为密胺树脂,溶剂成分为多种高级脂肪酯混合物,显色剂为荧烷类有机化合物,荧烷类显色剂在热致变色过程中自身发生电子转移,引起结构变化,从而产生颜色变化;KH550硅烷偶联剂,国药集团化学试剂有限公司;甲苯,纯度≥99.9%,成都科隆化学品有限公司。

ZN-P型紫外老化试验箱,广州优仪电子科技有限公司;JC2000C4型接触角/界面张力测定仪,上海中晨数字技术设备有限公司;HJC-100kV型线性升压试验装置,西安弘多有限公司;Nicolet iS10型傅里叶红外光谱仪,美国赛默飞世尔科技公司;DSC 822e型差式扫描量热仪、TGA/SDTA851型热重分析仪,瑞士METTLER TOLEDO公司。

1.2 试样制备

将感温变色粉用KH550硅烷偶联剂进行表面处理后,加入到RTV中,以2 400 r/min的转速在真空环境下搅拌混合15 min,倒入模具中常温固化24 h成型,得到感温变色RTV复合材料。感温变色粉的质量分数为1%,试样尺寸为130 mm×130 mm,厚度为(1±0.15)mm。

1.3 紫外老化试验

紫外老化试验参考GB/T 14522—2008进行,所用仪器为紫外老化试验箱,紫外灯波长为340 nm,功率为7.2 kW,老化箱内温度控制在40℃,紫外辐照持续进行,每隔12 h喷水10 min,每4天为一个老化周期,共老化20天。

1.4 热致变色特性

采用恒温加热台,设定温度为65℃,将试样置于加热台上,观察其颜色的变化,之后再将试样取下置于室温环境中,观察颜色的恢复情况。重复该过程20次,观察颜色的可逆变化情况。

1.5 静态接触角测试

采用接触角/界面张力测定仪进行测试,每种试样取5个不同点,用微量进液器取4 μL去离子水滴于试样表面,采用单圆曲线拟合法得到静态接触角并取平均值。为减轻水滴自身重力作用对静态接触角测试结果的影响,水滴的体积取2~6 μL[11]。

1.6 交流击穿实验

采用计算机控制的线性升压试验装置进行实验。高压电极和接地电极均为直径为25 mm的球形铜电极,击穿实验在硅油环境中进行,实验温度为25℃。以1 kV/s的线性升压速率连续升压,直至试样发生击穿,记录此时的电压数据作为试样的击穿电压。每个试样重复测试10次,并根据IEEE Std 930-2004采用双参数威布尔分布对实验数据进行处理。

1.7 傅里叶红外光谱

采用傅里叶红外光谱仪对不同老化程度试样的表面特征官能团吸收峰进行分析,得到材料表面微观成分的变化。测试方法为衰减全反射,波数范围为4 000~600 cm-1。

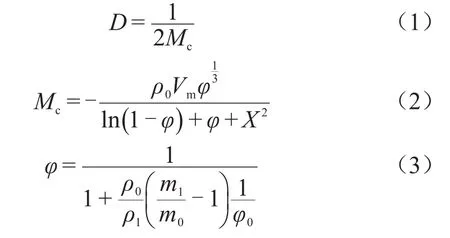

1.8 交联密度测试

交联密度依据HG/T 3870—2006进行测试。将质量为m0的硅橡胶试样放入甲苯溶剂中,密闭并静置于30℃恒温烘箱中24 h后,取出硅橡胶试样擦干并称量,得到溶胀后的质量(m1)。根据溶胀前后的质量比计算出试样相邻交联点间的链段分子量(Mc),从而计算得出硅橡胶的交联密度(D)[12-14],计算过程如式(1)~(3)所示。

式(1)~(3)中:m0为硅橡胶溶胀前的原始质量;m1为硅橡胶达到溶胀平衡后的总质量;ρ1、ρ0分别为甲苯溶剂和硅橡胶溶胀前的密度;Vm为溶剂的摩尔体积,甲苯的摩尔体积为107 mL/mol;X为表征硅橡胶材料与溶剂之间相互作用的常数,甲苯与硅橡胶之间的X为0.465;φ0、φ分别为溶胀前、后硅橡胶中橡胶相的体积分数。

1.9 热分析

差示扫描量热分析(DSC):采用差示扫描量热仪测试热致变色过程中的热流变化,试样质量为5 mg左右,测量温度范围为30~80℃,升温速率为10℃/min。

热失重分析(TGA):采用热重分析仪测试材料的热分解温度,试样质量为5 mg左右,测量温度范围为25~650℃,升温速率为10℃/min。

2 结果与讨论

2.1 紫外老化对热致变色特性的影响

热致变色特性主要包括热致变色前后颜色差别、热致变色可逆性以及热致变色温度。感温变色RTV复合材料在发生热致变色前后颜色差异随老化时间的变化如图1所示。从图1可以看出,随着老化程度的增加,试样在常温下的颜色逐渐变淡,但与65℃下试样的颜色相比仍有较大差异,表明经过紫外老化,感温变色RTV复合材料仍能通过颜色变化反映温度变化。另外在重复升温、降温20次之后,试样仍然能够发生可逆变色,且变色过程不超过30 s,表明感温变色RTV复合材料的热致变色可逆性未受到严重影响。

图1 热致变色前后颜色差异随老化时间的变化Fig.1 Change of color difference with ageing time beferce and after thermochromic

感温变色粉发生热致变色的温度由其溶剂的熔程决定[6]。不同老化时间试样的DSC曲线如图2所示,感温变色粉的DSC曲线如图3所示,DSC熔融峰特征参数如表1所示。

图2 不同老化时间感温变色RTV复合绝缘材料的DSC曲线Fig.2 DSC curves of thermochromic RTV insulating composite with different ageing time

图3 感温变色粉的DSC曲线Fig.3 DSC curve of thermochromic powder

表1 DSC熔融峰特征参数Tab.1 Characteristic parameters of DSC melting peak

从图2~3可以看出,DSC曲线在热致变色温度范围内(50~65℃)出现熔融吸热峰,对应于热致变色过程中溶剂的熔融相变,感温变色粉中的两个吸热峰分别对应两种不同溶剂的熔融相变过程。从表1可以看出,随着紫外老化的进行,DSC曲线中熔融吸热峰的左温限、右温限、熔程以及基于感温变色粉质量的吸热焓均未出现明显的变化,表明其热致变色温度未产生严重偏移,表明本研究中的紫外老化过程未对感温变色RTV复合绝缘材料的热致变色能力产生严重破坏。

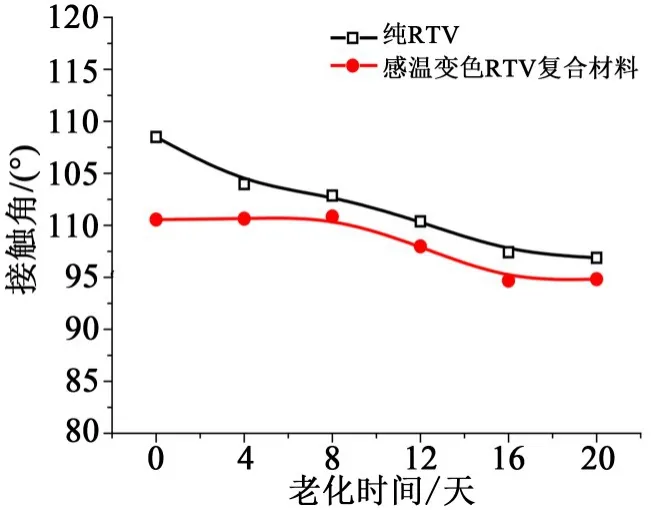

2.2 紫外老化对憎水性的影响

将紫外老化后的试样置于室温下,经过20天的憎水性恢复,待其憎水性达到稳定后[15],静态接触角大小如图4所示。从图4可以看出,对于纯RTV,随着紫外老化程度的增加,静态接触角从未老化时的109.5°减小到老化20天后的92.9°,减小了15%。对于感温变色RTV复合材料,在紫外老化时间小于8天时,静态接触角的变化不超过2°,可以认为基本不变;当老化时间超过8天后,静态接触角随着老化时间的增加逐渐减小,紫外老化20天时静态接触角减小到95.8°。在未老化时,感温变色RTV复合材料的静态接触角比纯RTV的小8%;但随着紫外老化的进行,在老化程度相同的情况下,感温变色RTV复合材料与纯RTV的静态接触角的差别不超过3%,表明感温变色粉的添加不会对复合硅橡胶的憎水性产生显著的影响。

图4 静态接触角随老化时间的变化Fig.4 Change of static contact angle with ageing time

RTV中的基胶成分为聚二甲基硅氧烷(polydimethylsiloxane,PDMS),其分子结构如图5所示,主链由硅原子与氧原子交替排列组成,侧链为对称分布的甲基或其他有机基团。非极性的甲基容易向表面取向,能够屏蔽掉主链上硅氧键的强极性,使RTV表现出优异的憎水性[16],因此材料表面甲基的数量会对憎水性产生影响。

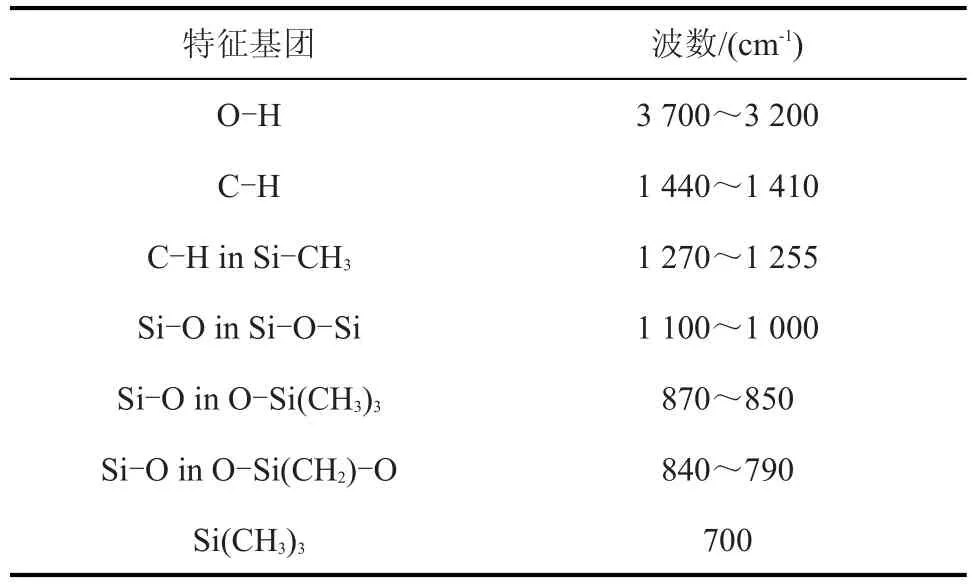

图5 PDMS分子结构简式Fig.5 Molecular structure of PDMS

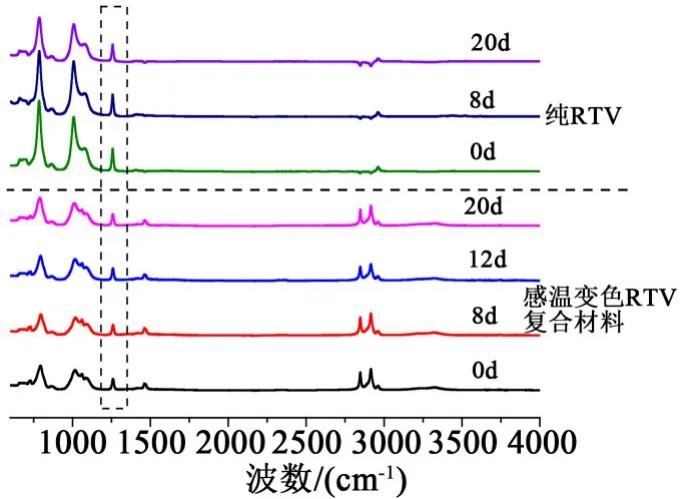

傅里叶红外光谱能够表征不同老化程度试样表面特征官能团数量的变化,在硅橡胶的老化分析中得到了广泛的应用,硅橡胶中典型官能团的红外特征峰如表2所示,红外光谱测试结果如图6所示,其中影响憎水性的-CH3红外光谱测试结果如图7所示。

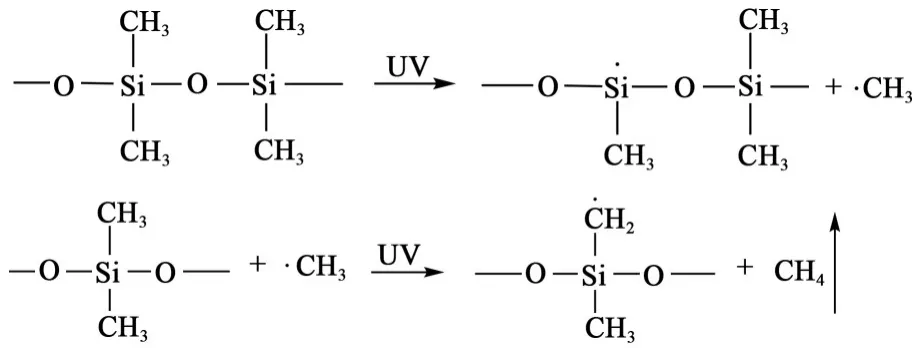

从图7(a)可以看出,对于纯RTV,随着老化程度的增加,材料表面甲基的数量逐渐减少。这是因为在紫外辐射的作用下,硅橡胶表面的硅碳键会发生断裂,产生·CH3自由基,并与H原子结合形成CH4气体溢出,导致材料表面甲基数量减少,对分子主链中强极性硅氧键的屏蔽作用减弱,导致静态接触角减小,憎水性降低[20-22],反应过程如图8所示。

表2 PDMS中的特征基团振动峰Tab.2 Characteristic absorption bands of PDMS

图6 不同老化时间RTV及感温变色RTV复合绝缘材料的红外光谱结果Fig.6 Infrared spectra of RTV and thermochromic RTV insulating composites with different ageing time

图7 Si-CH3中C-H的红外光谱结果Fig.7 Infrared spectra of C-H in Si-CH3

图8 紫外辐照破坏Si-CH3键的机理[23]Fig.8 Illustration of Si-CH3bond break under UV irradiation

从图7(b)可以看出,对于感温变色RTV复合材料,在紫外老化前期,其表面甲基的数量会略有增加,在老化时间达到8天后逐渐减少。在紫外老化初期静态接触角变化不大,可能是由于感温变色粉的添加,在材料内部引入了很多界面区域,这些界面区域能够捕获在紫外老化前期因辐照而被破坏的甲基,使得材料表面有少量甲基的积累,补偿了对强极性硅氧键的屏蔽作用,导致静态接触角变化不大;随着紫外老化的进一步进行,紫外辐照对材料表面的破坏程度加剧,甲基数量逐渐减少,对强极性硅氧键的屏蔽作用减弱,导致静态接触角减小。

另外,从图6可以看出,相比于纯RTV,感温变色RTV复合材料的红外光谱分别在2 920 cm-1(长链烷基中CH2的反对称伸缩振动)、2 850 cm-1(长链烷基中CH2的对称伸缩振动)以及1 060 cm-1(脂肪酸酯中酯基的C-O振动)处出现了强烈的新吸收峰,验证了感温变色粉的溶剂成分为高级脂肪酯。在感温变色粉的各项成分中,溶剂成分的占比最大[17],因此这些新吸收峰的特征能够反映感温变色粉中溶剂成分的结构。但在本研究中,感温变色粉的添加量仅有1%,且在感温变色粉中电子给予体和电子接受体的组分含量均较低,因此在红外光谱中不易反映出它们的特征结构。

2.3 紫外老化对交流击穿场强的影响

纯RTV和感温变色RTV复合材料的交流击穿场强测试结果如图9所示。从图9可以看出,未老化时,感温变色RTV复合材料的交流击穿场强要低于纯RTV,随着紫外老化时间的增加,感温变色RTV复合材料和纯RTV的交流击穿场强均表现为先逐渐增大,在老化4天时达到最大值,分别为28.0 kV/mm和31.5 kV/mm,之后交流击穿场强均随着紫外老化时间的增加而降低,但纯RTV交流击穿场强的下降速率要快于感温变色RTV复合材料,两者交流击穿场强的差值随着紫外老化时间的增加而逐渐缩小。

图9 交流击穿场强随老化时间的变化Fig.9 Variation of AC breakdown strength with ageing time

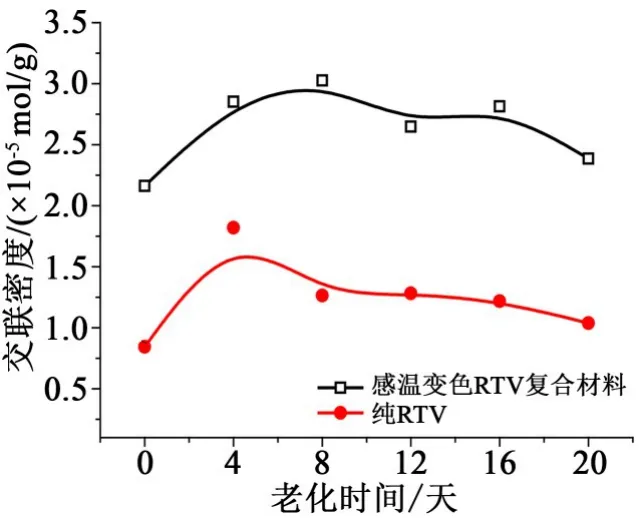

硅橡胶的交联密度随紫外老化时间的变化如图10所示。从图10可以看出,随着老化时间的增加,纯RTV的交联密度先逐渐增大,在紫外老化4天时达到最大值(1.82×10-5mol/g),之后随着紫外老化时间的增加逐渐降低,并趋向于1.04×10-5mol/g。对于感温变色RTV复合材料,其交联密度也随着老化时间的增加先逐渐增大,在紫外老化8天时达到最大值(3.03×10-5mol/g),之后随着老化时间的增加开始下降,并趋于2.39×10-5mol/g。

图10 交联密度随老化时间的变化Fig.10 Change of crosslinking density with ageing time

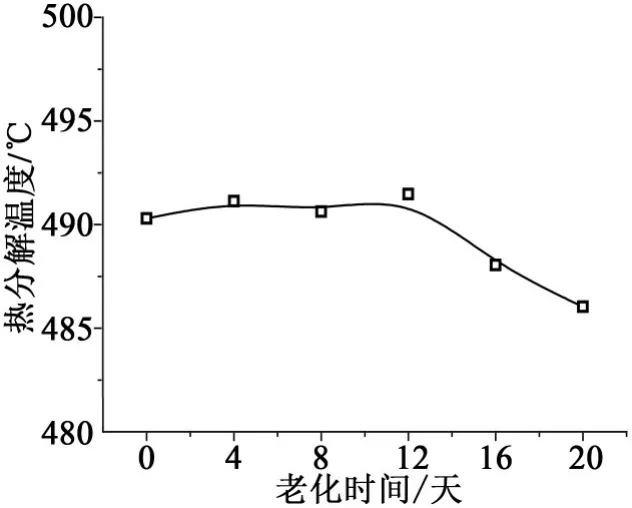

热分解温度的变化也能反映交联密度的变化,感温变色RTV复合绝缘材料热分解温度随老化时间的变化如图11所示。从图11可以看出,随着老化时间的增加,感温变色RTV复合材料的热分解温度前期基本不变,在老化12天后逐渐降低。交联密度的增加使得材料的立体网状分子结构的稳定性增加,导致热裂解需要消耗的能量增大,热分解温度相应升高;而交联密度降低会使得材料结构的稳定性降低,发生热裂解时消耗的能量减小,导致热分解温度相应降低。

图11 感温变色RTV复合绝缘材料的热分解温度随老化时间的变化Fig.11 Variation of thermal decomposition temperature of thermochromic RTV insulating composites with ageing time

紫外辐照能够引发硅橡胶内部交联及链断反应[20-23],断裂的Si-CH3会通过氧和碳的搭接作用产生新的交联结构,使得材料的交联密度增大,同时自由体积降低;而持续的紫外辐照会导致发生交联的硅碳键重新断开,使交联密度降低,自由体积增大。在紫外老化初期因辐照产生的交联反应占主导因素,导致硅橡胶的交联密度增加,但由于在感温变色RTV复合材料中,感温变色粉体与RTV基体之间本身亦存在偶联结构,使得感温变色RTV复合材料的交联密度要大于纯RTV。

交联密度能够影响硅橡胶的陷阱特性与自由体积,从而对交流击穿场强产生影响[24-25]。交联密度的提升能够使材料内部的深陷阱密度及能级增大,导致对电子的束缚能力增强,降低电荷的迁移率,削弱载流子的输运过程,难以形成击穿通道,使得击穿场强增大。同时,交联密度的增加会导致材料内部自由体积减小,使得电子在材料中运动的平均自由程缩短,在电场中单位时间内获得的能量相应降低,不易达到发生击穿所需要的能量,因此需要更高的电场强度使电子获得足够的能量引发击穿,导致击穿场强升高。另外,交联密度的增加还会使得材料内部结构的稳定性增加,造成大分子链以及发生交联点附近的侧基随外电场定向的能力降低,从而导致在交流电场下材料内部的损耗降低,使交流击穿场强升高。因此在紫外老化初期,感温变色RTV复合材料和纯RTV的交流击穿场强均随着老化时间的增加而升高。

随着老化的持续进行,紫外辐照所累积的能量对硅橡胶分子链的破坏作用逐渐大于交联过程,使得交联结构发生破坏,交联密度逐渐降低。交联密度的降低导致材料内部深陷阱密度及能级降低,对电子的束缚能力减弱,电子在输运过程中受到的阻碍减小,更容易形成击穿通道,导致击穿场强降低;同时交联密度的降低会增大材料内部的自由体积,使得电子单位时间内在外电场的作用下累积的能量更高,更容易形成击穿通道,导致击穿场强降低;另外,交联密度的降低会导致材料的分子链结构的稳定性降低,在交流电压下产生的松弛损耗增加,从而导致击穿场强下降。

感温变色RTV复合材料的交流击穿场强要低于纯RTV。这可能是因为感温变色粉与硅橡胶基体之间的界面处存在松散层[19],在该区域内自由体积相对更大,能增强载流子的输运过程,导致击穿场强降低。有关感温变色粉的添加对硅橡胶击穿场强的影响原因还需要进一步的研究分析。

3 结论

(1)感温变色RTV复合材料的热致变色特性表现出较好的抗紫外老化能力。在0~20天的老化时间内,感温变色RTV复合材料在25℃下的颜色随着紫外老化时间的增加而逐渐变浅,但始终与65℃下发生热致变色后的颜色有明显差异,示温效果未受到影响;热致变色的可逆性未受到显著影响;DSC结果表明,热致变色温度也未受到显著影响。

(2)感温变色RTV复合材料的憎水性表现出良好的抗紫外老化能力,其静态接触角在紫外老化前期变化不大,后期逐渐减小;纯RTV的静态接触角则随着紫外老化时间的增加逐渐减小。静态接触角与材料表面甲基基团及暴露的硅氧键数量有关,而感温变色粉的添加会减缓硅橡胶表面甲基的损失,对憎水性的劣化起到一定的抑制作用。

(3)感温变色RTV复合材料的交流击穿场强具有良好的抗紫外老化能力,在紫外老化前期,交流击穿场强略有增加,后期逐渐降低,但仍高于未老化时的交流击穿场强,这与硅橡胶的交联密度随紫外老化的变化有关,交联密度会通过影响硅橡胶的自由体积、陷阱能级、陷阱密度等因素,改变交流击穿场强。另外,感温变色粉的添加会导致硅橡胶的交流击穿场强降低。