环氧树脂对SF6过热分解组分浓度变化的影响

文 豪,程 林,江 翼,司文荣

(1.南瑞集团(国网电力科学研究院)有限公司,江苏 南京 211000;2.国网电力科学研究院武汉南瑞有限责任公司,湖北 武汉 430074;3.国网上海市电力公司,上海 200437)

0 引言

当SF6气体绝缘装备内部存在接触不良、磁饱和等缺陷或过载故障时,缺陷部位的热稳定性将被破坏,造成SF6气体绝缘装备局部过热,出现局部过热性故障,严重影响电气设备的正常运行,通过检测SF6分解组分的浓度可以评估电气设备的运行状况[1-8]。

SF6在温度高于260℃时会与微水微氧反应生成SO2、SO2F2、SOF2和H2S等气体。目前针对SF6在微水、微氧条件下的分解组分浓度变化的研究较多,分析了SF6过热分解的化学反应,找出了SF6过热分解产物浓度变化规律,总结出诸多组分含量特征比值来揭示SF6过热分解特性与过热故障属性[3,8-12]。但涉及有机固体绝缘材料环氧树脂对SF6过热分解气体产物的影响缺乏系统性的研究。

工程实际运用中,GIS盆式绝缘子、固体绝缘开关柜、干式变压器和干式SF6气体绝缘换流变阀侧套管都采用环氧树脂作为绝缘材料。干式SF6气体绝缘换流变阀侧套管中发生电流致热型放电故障时,过热条件下非金属材料熔化,过热分解和熔化产物会污染套管环氧树脂浸纸电容芯体[13]。固体绝缘部件浇注过程中,材料内微孔等潜在缺陷能够加剧局部过热;固体绝缘材料也可以捕获SF6热分解产生的F原子,导致低氟硫化物的产量增加[14-19]。同时,环氧树脂在300℃左右开始热分解,释放H2O、CO2等小分子气体,H2O与SF6反应加剧了SF6的过热分解,使得生成的气体浓度与单纯的SF6过热分解相比存在较大的差异。最终降低了SF6气体的绝缘强度,威胁电气设备的安全运行,也会使得基于SF6分解组分浓度变化的电气设备运行状态评估方法出现偏差[10,15,20-22]。因此,研究固体绝缘材料对SF6分解组分浓度的影响具有重要的工程实际应用价值,也可以完善基于SF6分解组分气体浓度变化的过热故障诊断系统。

E51型环氧树脂的应用范围广,且研究学者大多采用此类环氧树脂进行沿面放电及老化实验[8-13],因此本研究选择E51型环氧树脂作为加热对象,从环氧树脂的分解温度出发,重点研究300℃左右环氧树脂的存在对SF6过热分解气体产物浓度的影响。采用分子动力学方法模拟分析环氧树脂的本征热分解过程,制定加热老化程序,分析7种典型特征气体的产生途径,提出判断SF6气体绝缘装备中是否存在涉及固体绝缘材料过热分解故障的基本方法。

1 环氧树脂的分解机理仿真

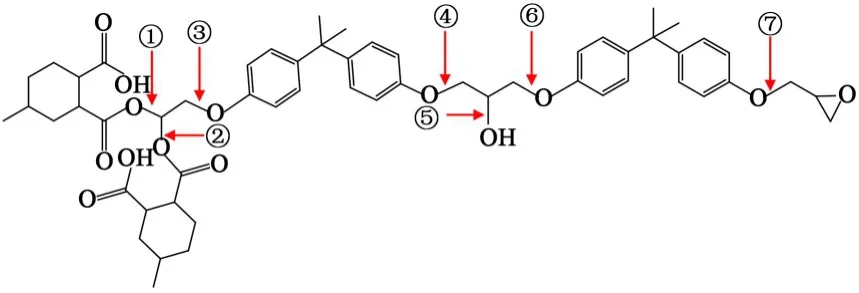

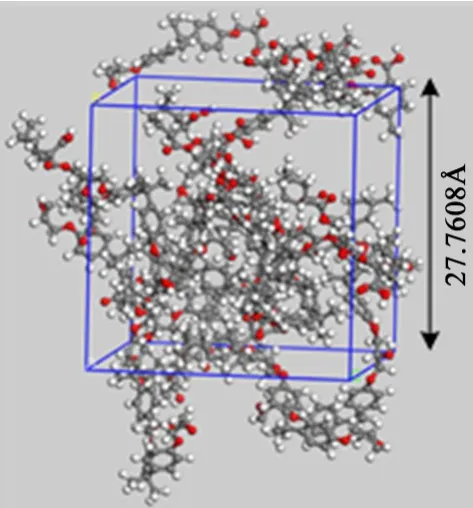

针对环氧树脂高温下的本征分解机理,采用Materials Studio软件中的ReaxFF力场进行模拟分析,讨论CO2、H2O等小分子气体的生成途径。首先构建了固化后双酚A型环氧树脂的分子模型,如图1所示,图中①~⑦代表不同位置的C-O键,固化剂为甲基六氢邻苯二甲酸。然后采用Amorphous Cell工具中的Construction功能构建了15个环氧树脂分子的晶胞模型,步骤如下:构建图1所示单个环氧树脂分子,设置初始密度为0.5 g/cm3,经过300 ps的NPT系综模拟后,进行1 000 ps的结构优化得到最终的晶胞模型,如图2所示,其密度为1.14 g/cm3。然后采用ReaxFF力场模拟晶胞模型在1 300 K下的分解过程[23-24]。

图1 单个固化后环氧树脂分子Fig.1 A single cured epoxy resin molecule

图2 固化后环氧树脂晶胞模型Fig.2 A unit cell model for epoxy resin

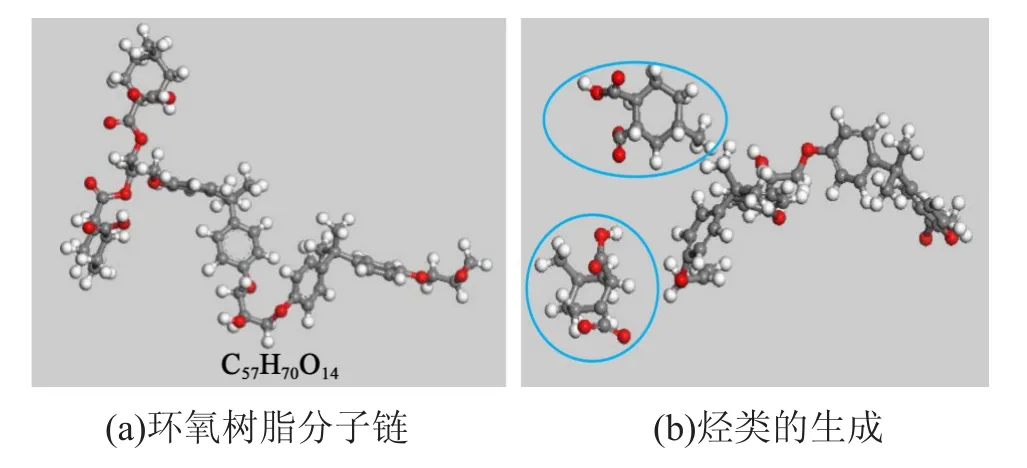

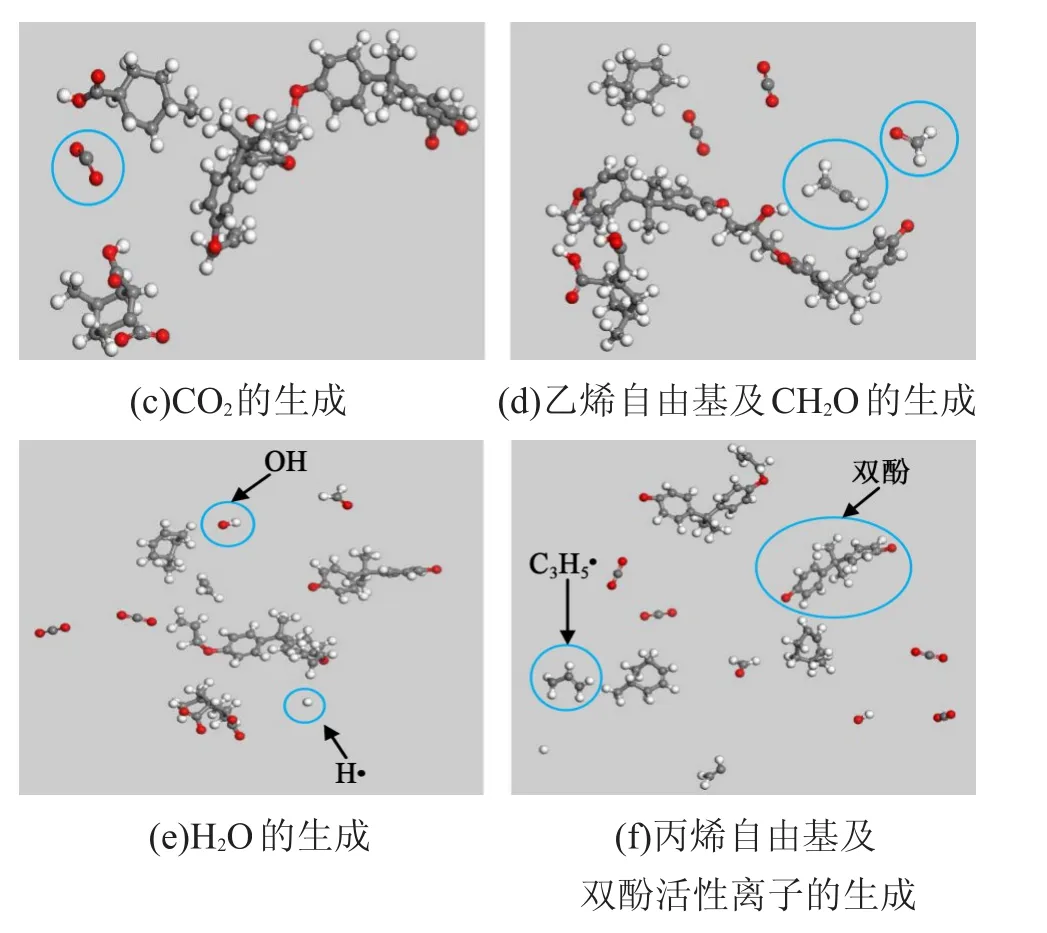

图3为断键过程模拟示意图,固化后的环氧树脂分解从图1①、②处的C-O键断裂开始,这两处的活化能最低,直接生成CO2分子,如图3(c)所示;随后图1⑦处的C-O键断裂,生成乙烯自由基及CH2O,如图3(d)所示;图1⑤、⑥处的C-O键断裂形成游离的羟基,当遇到活性较大的H+时产生H2O,如图3(e)所示;最后生成了丙烯自由基以及双酚活性离子,如图3(f)所示。

图3 断键过程模拟示意图Fig.3 Schematic diagram of simulated bond-breaking process

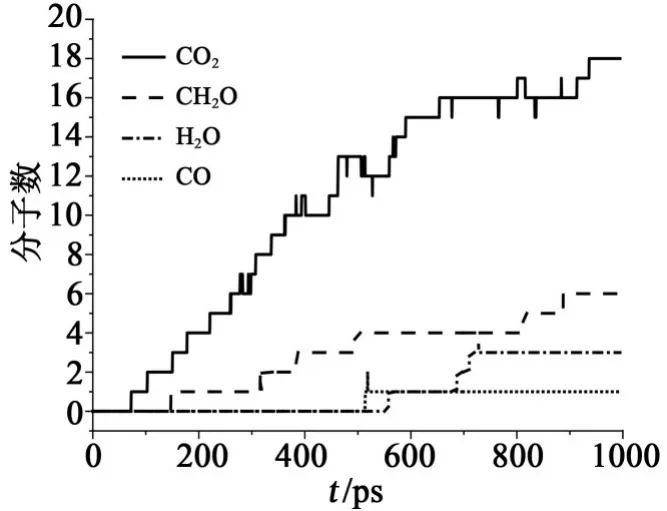

图4 环氧树脂晶胞分解产物数量随时间变化Fig.4 Theoretical byproduct numbers change during decomposition of epoxy resin cell over time

图4为环氧树脂晶胞模型分解产物随时间的变化。从图4可以看出,大约在70 ps时出现了CO2,接着是CH2O,最后产生H2O,其中CO2的浓度要高于H2O的浓度。CO2主要来自于连接环氧基团的酯键的断裂,H2O主要来自于大分子离子的消去反应及分子间的脱水缩合反应。

DL/T 596—2005明确规定了投运的SF6气体绝缘装备主气室中H2O浓度不能超过500×10-6,空气含量不超过1%[25]。当设备内部出现早期潜伏性绝缘故障时,SF6分解产生的各组分含量将随放电和过热的持续作用时间而不断增加,然后增速逐步变缓,最终处于一个动态平衡状态直至故障进一步恶化再增长。其中有机绝缘材料的老化分解就是一种加快恶化的因素。

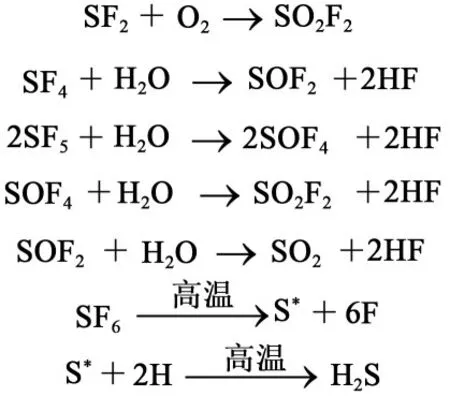

从环氧树脂本征的热分解模拟实验得出:环氧树脂自身受热会产生H2O分子以及CO、CH2O等易氧化的化合物。这些副产物可能在高温下与低氟硫化物SF5、SF4等发生化学反应,分解过程如图5所示。因此检测各气体的浓度变化,并与加热纯SF6的过热分解实验作对比,可以总结出环氧树脂对SF6过热分解组分浓度变化的影响规律。

图5 SF6与H2O及O2分子发生反应的基本过程Fig.5 Basic reaction process between SF6and H2O、O2

2 实验

2.1 原材料与仪器

双酚A型环氧树脂E51(DGEBA),牌号为WSR618,无锡蓝星石化有限公司;高精度SF6气体,纯度为99.999%,武汉纽瑞德气体有限公司。

TGA/DSC 3+1100型同步热分析仪,瑞士梅特勒-托利多公司;QP-2010Ultra型气相色谱质谱仪,日本岛津公司。

2.2 实验方法

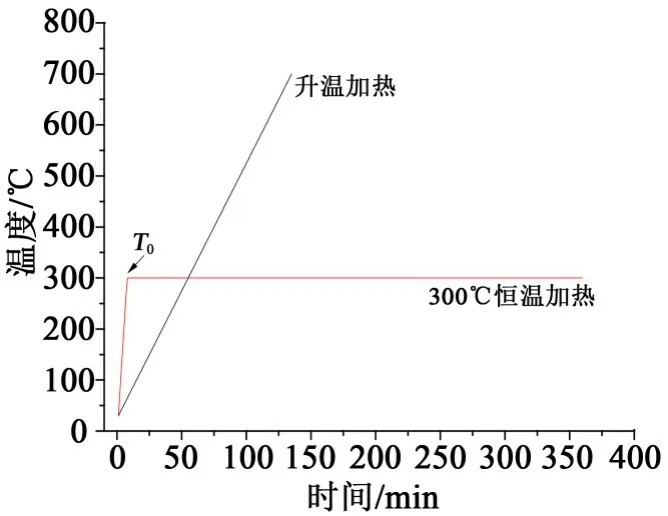

实际工程运用中,故障发生时绝缘材料的温度不是线性升高的,例如磁路饱和及铁芯绝缘材料受损引起的短路可能导致绝缘材料的温度上升较快,而电流致热的工作状态下绝缘材料的温度上升较慢。因此,本研究提出两种方法来加热环氧树脂和SF6。一种方法设定升温加热,另一种方法设定恒温加热,如图6所示,其中T0点表示温度刚刚达到目标值(如300、325、350℃)的时间。升温加热实验的目的在于发现环氧树脂和SF6同时加热过程中分解组分的种类,恒温加热实验用来判断不同气体的大致生成温度。

图6 升温加热实验与恒温加热实验的升温曲线Fig.6 Heating-rate diagrams for two modes

升温加热实验方法:称量20 mg样品,气体流速设定为20 mL/min。首先将样品放入同步热分析仪的氧化铝坩埚中,选择SF6作为保护气体,加热过程中用气袋收集分解气体。在5℃/min的升温加热实验中,当温度达到350℃,即环氧树脂开始显著失重时,开始收集气体,温度到达450℃时停止收集气体。

恒温加热实验方法:放入样品后,先采用50℃/min的升温速率,加热至300℃、325℃或350℃,然后恒温加热6 h,SF6气体的流速控制在20 mL/min。每隔1 h从热分析仪的排气口直接收集产气约0.2 L,将收集到的气体立即注入气相色谱质谱仪,测量特征气体的浓度。每次测量完毕后,将气体通入氢氧化钠溶液中排出。

高温下,SF6会与微水微氧反应,分解产生SO2、SO2F2、SOF2、H2S等气体[9-13]。研究环氧树脂绝缘材料对SF6气体分解组分浓度的影响也可以通过检测这7种气体的浓度变化,探索不同气体的产气规律及起始生成温度值。

3 结果与讨论

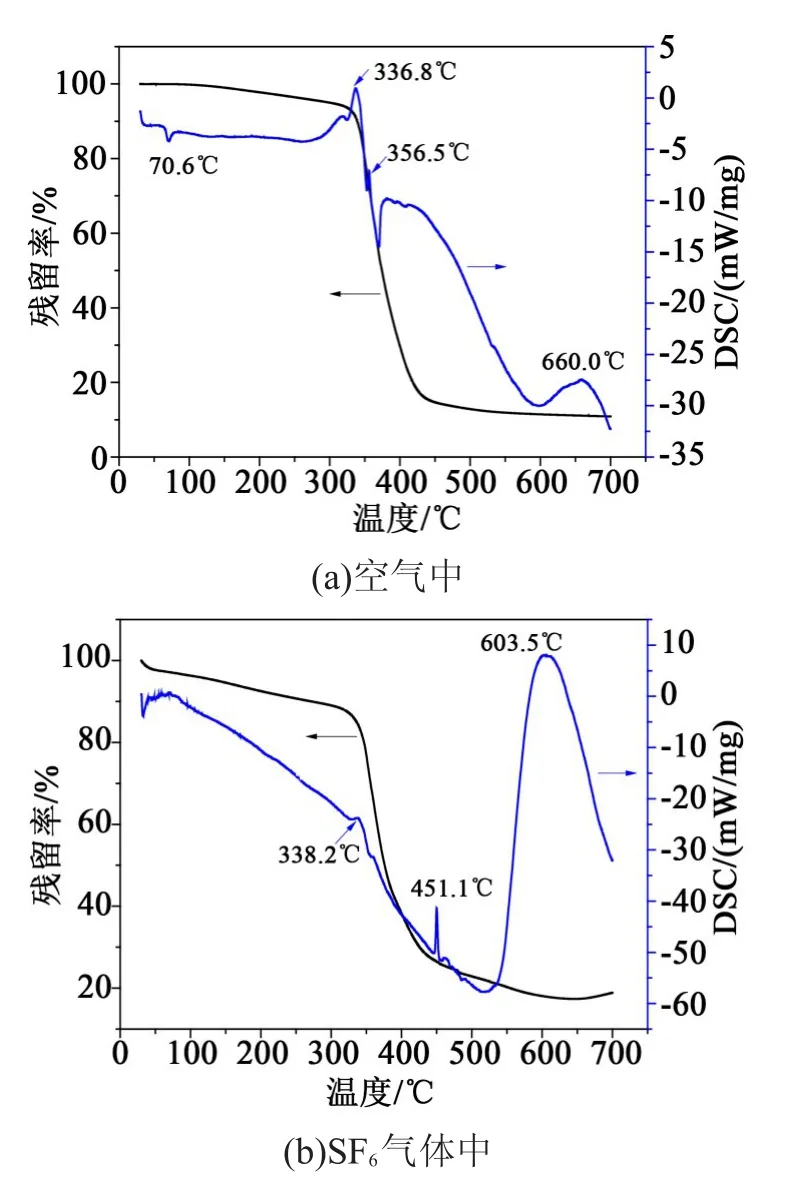

3.1 环氧树脂的TGA-DSC曲线

图7(a)、(b)分别为环氧树脂在空气中和SF6气体中的TGA-DSC曲线。从图7(a)可以看出,环氧树脂在空气中的起始分解温度为336.8℃,与图7(b)中环氧树脂在SF6气体中的起始分解温度338.2℃差别不大。图7(b)的DSC曲线中,451.1℃出现了放热峰,而图7(a)的DSC曲线中没有发现此放热峰。空气中,环氧树脂的玻璃化转变温度出现在70.6℃,在100~350℃失重3%,在350~450℃失重87%,温度超过450℃以后,失重基本达到平衡。图7(b)显示,在SF6气体中温度超过450℃以后环氧树脂持续失重,在450~700℃失重6%,并且在600℃出现一个明显的放热峰,可以看出,环氧树脂在SF6气体中的分解是一个复杂的化学反应过程。

3.2 升温加热实验分解组分浓度

(1)加热纯SF6气体

图7 不同气体中环氧树脂的TGA-DSC曲线Fig.7 TGA-DSC curves of epoxy resin in different gases

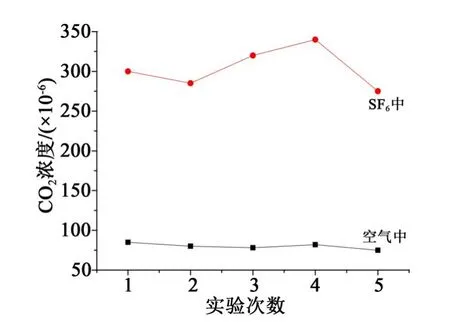

由图7可知,环氧树脂在350~450℃开始急剧失重,SF6分解气体主要在此温度段内产生。为了对比和减小误差,先测试只加热纯SF6气体的分解产物浓度。采用2.2节相同的加热方法,经反复实验发现,只加热SF6时,350~450℃下整套实验系统存在 10×10-6的 CO2,3×10-6的 SOF2,5×10-6的 SO2,而SO2F2、CF4、CS2和H2S气体的浓度都低于0.1×10-6。(2)环氧树脂对SF6分解产物浓度变化的影响图8为环氧树脂存在时,350~450℃产气中CO2浓度的5次测量值。

图8 350~450℃升温加热过程中气体产物中CO2浓度5次测量值Fig.8 Concentration of CO2for 5 times among epoxy resin gas byproducts collected between 350℃and 450℃

从图8可以看出,在空气中加热的气体产物中CO2的浓度维持在80×10-6左右;而在SF6气体中,收集的气体产物中CO2的浓度达到280×10-6左右,CO2的浓度显著升高。在空气中,环氧树脂受热与氧气发生反应,生成CO2、CO、烷烃及芳香烃气体;而在SF6气体中,环氧树脂先进行本征分解,CO2为主要的生成产物。因而,在SF6气体中加热环氧树脂所得气体产物中CO2的浓度较高。

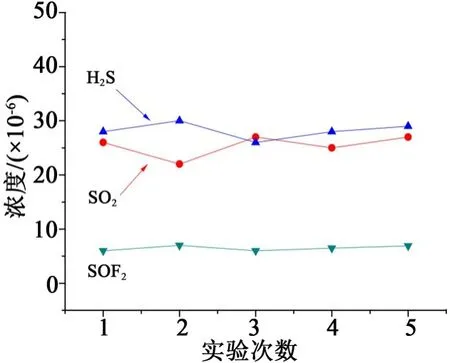

图9为环氧树脂存在时,350~450℃下SF6气体产物中SO2、H2S、SOF2浓度的5次测量值。实验发现,SO2F2、CS2和CF4气体的浓度均低于0.1×10-6,这可能是因为其生成温度较高,所以图9中没有统计此3种气体的浓度,加热实验选择CO2、SO2、SOF2和H2S为特征气体。

图9 环氧树脂存在时SF6气体在350~450℃内气体产物中SO2、H2S、SOF2的浓度5次测量值Fig.9 Concentration of SO2,H2S,and SOF2for 5 times collected between 350℃ and 450℃ during heating epoxy resin and SF6

从图9可知,SO2浓度的平均值约为25×10-6,从前文可知,只加热SF6气体的产物中SO2的浓度只有5×10-6,说明环氧树脂的存在能够促进SF6气体的过热分解。环氧树脂的存在也严重影响了SF6分解产物中H2S的浓度,H2S的浓度平均值为28×10-6,而加热纯SF6气体在此温度范围内几乎没有H2S生成,因此可以将H2S作为判断SF6气体绝缘设备中是否存在涉及固体绝缘材料过热分解故障的特征气体,其生成温度需通过恒温实验进一步分析讨论。此外,SOF2的浓度保持在7×10-6左右,只加热SF6的实验显示SOF2的浓度为3×10-6,浓度升高了133%。

3.3 恒温加热实验分解组分浓度

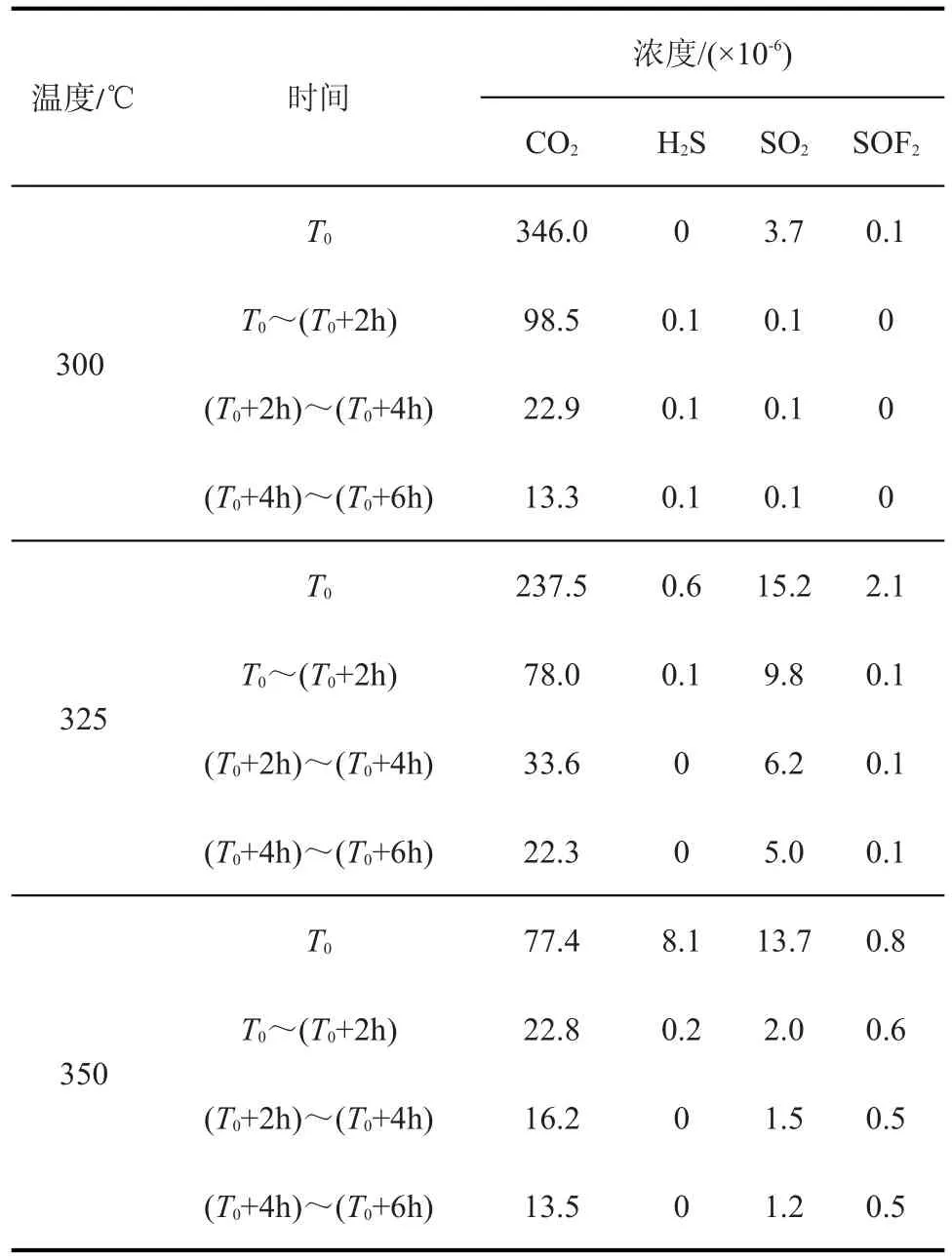

气体的起始生成温度可以通过恒温加热的方法来测定。表1为环氧树脂存在时,300、325、350℃下SF6气体产物浓度随加热时间的变化。从表1可以看出,CO2浓度较高,其主要由环氧树脂热分解产生,在300℃开始大量生成。

表1 环氧树脂存在时恒温加热条件下SF6产气浓度随时间变化Tab.1 Concentration of SF6gas byproducts with time during heating epoxy resin at constant temperatures

恒温加热实验的主要目的是观测H2S、SO2及SOF23种典型气体的生成温度。从表1可以看出,300℃恒温加热下,H2S和SOF2浓度每次测量值均极低,在0.1×10-6以下。300℃下T0时刻所检测的分解组分中SO2的浓度为3.7×10-6,说明300℃左右SO2开始生成。325℃下,T0时刻所检测的SF6分解组分中SO2的浓度显著上升,达到15.2×10-6,并且在接下来的每次测试中都检测到SO2,且浓度较高,说明325℃下SO2的浓度开始急剧上升。325℃恒温加热实验中,T0时刻所检测的分解组分中H2S的浓度为0.6×10-6,但在随后的6 h测试中H2S浓度较低,说明其生成后有迅速达到饱和的趋势。

350℃是样品开始急剧失重的温度点,350℃恒温加热过程中,T0时刻所检测的分解组分中H2S浓度显著升高,达到8.1×10-6,但在随后的每次测试中H2S浓度极低。说明H2S的生成温度约为325℃,温度越高,H2S的生成速率越快。H2S气体主要由材料表面活性H离子与S离子相互作用生成,固体绝缘材料表面碳化,C-F键取代反应使得活性H离子数目逐步增加[26],因而可以推测H2S的生成发生在绝缘材料表面,环氧树脂表面完全碳化后H2S的浓度达到饱和。

3.4 电气设备中涉及环氧树脂过热分解组分特征及其判据

综上所述,在SF6气体中采用升温及恒温两种模式研究了环氧树脂对SF6气体过热分解组分浓度的影响,实验发现各分解组分气体浓度远高于只加热SF6的情况。环氧树脂的存在导致分解组分中CO2的浓度显著升高。升温实验发现环氧树脂存在时,气体产物中SO2和H2S的浓度远高于SOF2、SO2F2、CF4、CS2。恒温实验进一步得到 H2S 大约在325℃生成;而据报道,只加热SF6气体时,H2S大约在温度高于400℃之后缓慢生成[27]。SO2在300℃左右开始生成,H2S的浓度达到饱和时,SO2的浓度持续升高。

根据SF6气体产物浓度变化可以判断SF6气体绝缘装备中是否存在涉及环氧树脂早期过热分解的故障。CF4主要在环氧树脂碳化之后生成,其生成温度在450℃左右,因此,CF4不能作为判断环氧树脂早期过热分解的依据[27]。

只加热SF6时,气体产物中几乎检测不到H2S,但环氧树脂存在时,H2S在325℃开始生成。H2S的生成代表SF6气体进入了严重劣化的阶段,其生成速率随过热故障的加剧显著升高。环氧树脂存在时,SF6分解组分中SOF2大约在325℃生成,此温度值与文献报道的只加热SF6的实验结果保持一致[27],说明环氧树脂的存在对SOF2的起始生成温度影响不大。总结实验数据得到如下结论:当CO2的浓度超过H2S与SO2浓度之和的5倍,且H2S的浓度超过0.5×10-6时,电气设备中发生了涉及固体绝缘材料早期过热分解的故障。

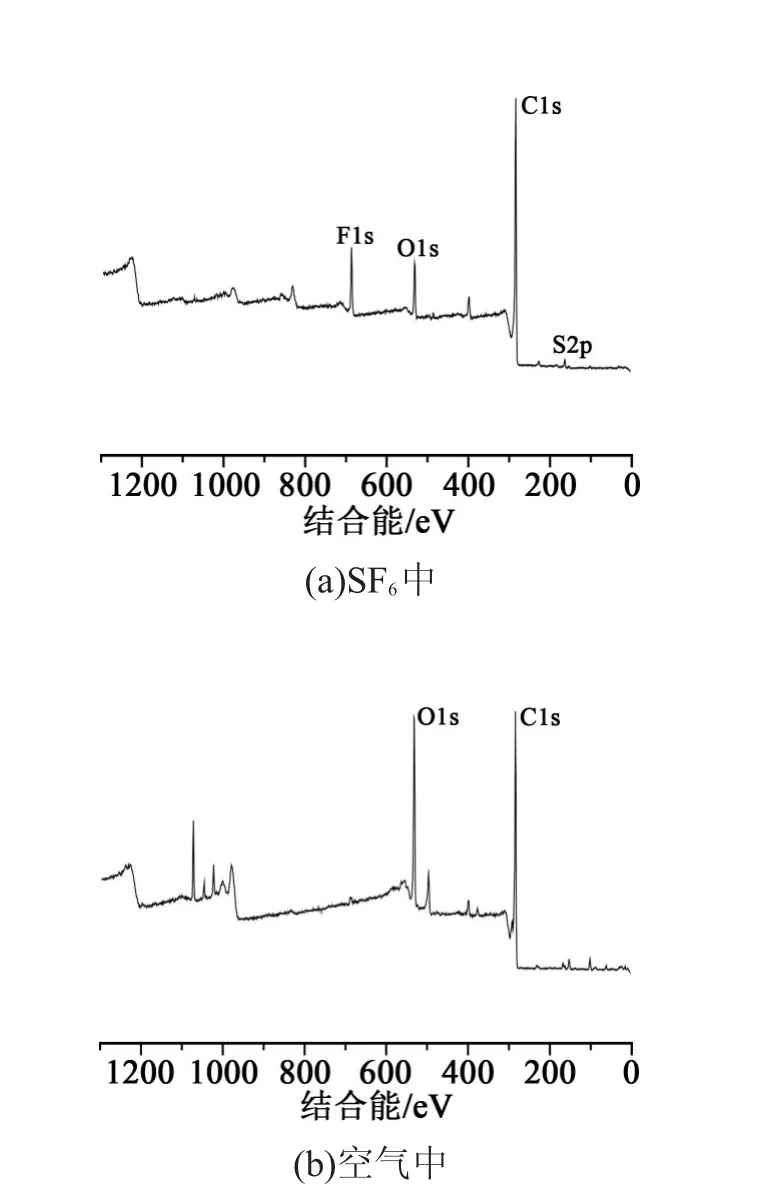

3.5 元素分析

图10为环氧树脂灰烬的XPS图谱。从图10可以看出,环氧树脂在空气中的灰烬氧元素与碳元素能谱峰强度较高,在SF6中的灰烬发现了F1s和S2p的元素峰,说明有部分氟化物和硫化物存在灰烬中。氟元素极有可能以C-F键的形式存在于有机氟化物中,具体的分子结构值得进一步研究[19,26]。硫元素的含量相对氟元素较低,说明硫元素与环氧树脂相互作用,主要以SO2气体形式释放。

4 结论

(1)当环氧树脂存在时,350℃以下SF6分解组分主要为 CO2、SO2、H2S、SOF2气体,而 SO2F2、CS2、CF4的浓度较低。

图10 环氧树脂热分解残留物的XPS图谱Fig.10 XPS spectra of epoxy resin residues after decomposition

(2)环氧树脂的老化导致CO2、SO2、H2S、SOF2气体浓度显著上升,且H2S的起始生成温度大幅降低,约为325℃,而只加热纯SF6气体时,在此温度下几乎检测不到H2S。SO2和SOF2分别在约300℃、325℃时生成,环氧树脂的存在对这两种气体的起始生成温度影响不大。

(3)总结浓度变化规律得出,当CO2浓度达到SO2和H2S的浓度之和的5倍,且H2S的浓度高于0.5×10-6时,电气设备中发生了涉及环氧树脂绝缘材料早期过热分解的故障。